浅埋大采高工作面支卸组合沿空留巷技术研究与应用

颜丙双

(1.天地科技股份有限公司,北京 100013;2.中煤科工开采研究院有限公司,北京 100013)

无煤柱开采是合理开发煤炭资源,提高矿井安全生产水平和改善矿井技术经济效益的一项先进地下开采技术。沿空留巷作为无煤柱开采技术的核心,可以消除区段煤柱,提高煤炭资源回收率;少掘巷道,降低矿井掘进率;回采工作面实现Y型通风,有利于解决瓦斯问题;消除区段煤柱下方应力集中对下组煤开采和巷道支护的不利影响,使巷道长期处于应力降低区。我国从20世纪50年代开始,研究、试验和推广应用沿空留巷技术,积累了良好的技术基础与丰富的实践经验[1,2]。康红普等针对我国无煤柱发展历史,对沿空留巷、沿空掘巷、跨巷开采及采空区布置巷道等多种开采方法进行了详细论述,基于现场应用实例,提出了无煤柱开采方法及围岩控制技术的发展方向[3,4]。王苏健等对三软煤层切顶卸压沿空留巷技术进行了理论分析与现场实践[5]。高喜才等针对复合顶板切顶沿空留巷,提出了分区域多介质耦合支护技术[6]。张东升等采用相似材料模拟试验,初步研究了巷旁充填技术参数[7,8]。杨计先采用灰色关联度和组合权重法对沿空留巷小结构稳定性的影响因素进行评价分析,确定了关键参数[9]。张农等阐明了采空侧楔形区顶板的传递承载机制,总结出预裂爆破卸压、分区治理、结构参数优化、三位一体围岩控制及墙体快速构筑等沿空留巷控制关键技术[10,11]。杨军等采用理论分析和现场研究结合方法,确定了110工法沿空留巷的合理爆破参数[12]。傅振斌等对高水材料巷旁支柱承载能力及布置方式进行了研究[13]。胡明明等提出了宽断面预留支柱沿空留巷方法[14]。潘海兵等采用深孔爆破切顶卸压技术在深部高应力厚煤层条件下进行了钢管混凝土立柱沿空留巷[15]。邓五先采用数值模拟分析,提出了沿空留巷分区支护建议[16]。王军等提出了钢管混凝土支柱和矸石墙巷旁支护方法,研究了钢管混凝土支柱承载能力[17]。仇小祥针对深部破碎围岩顶板条件,分析了不同巷旁支护技术的应用效果[18]。布铁勇等进行了大采高综采高水材料沿空留巷技术研究[19]。郭建伟等采用爆破切顶卸压技术,进行了高地应力坚硬顶板条件下的沿空留巷研究[20]。本文针对目前沿空留巷技术普遍存在辅助运输量大、巷旁支护初期强度低等问题,研究分析了“支卸组合-泵充混凝土支柱”沿空留巷方法。首先对留巷巷道进行超前水力压裂卸压,减小采空区侧顶板悬臂长度,降低巷道压力;其次,采用复合结构泵充混凝土支柱进行巷旁支护,实现巷旁支护“以柱代墙”,大幅减少材料用量;最后,采用单元支架进行巷内加强支护,保证了留巷初期顶板支护强度,提高支护效率,并成功应用于大采高综采工作面。

1 工程概况

三江煤矿109工作面回采5-2煤层,煤层厚度4.05~5.6m,平均5.24m,煤层倾角1°~7.5°,埋深66.0~119.0m,平均92m。工作面采用综合机械化一次采全高采煤法,后退式采煤,垮落法顶板管理方法,循环进尺0.8m。工作面斜长238m,走向可采长度1290m,巷道沿底板掘进,留顶煤,留巷巷道断面5.4m×3.8m,采用锚网锚索联合支护。煤层及顶底板岩性参数见表1,直接顶以粉砂质泥岩、粉砂岩、细粒砂岩为主,厚度1.25~10.06m;老顶以粉砂岩为主,厚度5.9~16.6m。

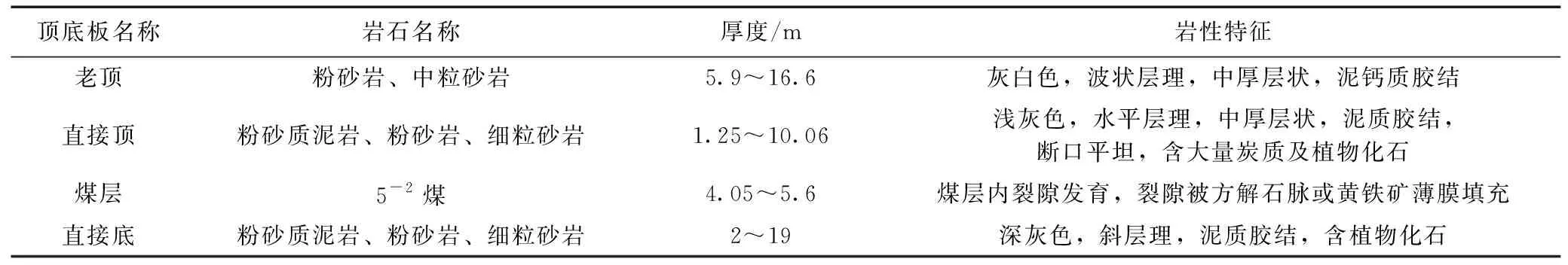

表1 煤层及顶底板岩性参数

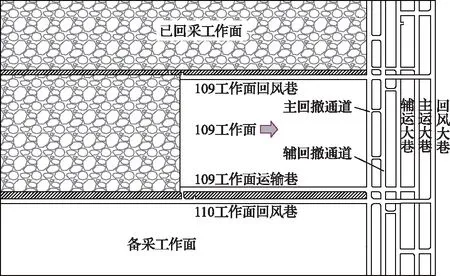

三江煤矿为低瓦斯矿井,主采5-2煤层,巷道布置方式为双巷布置,区段煤柱宽度15m,巷道为全煤巷道,掘进速度快,但区段煤柱损失量大,且工作面U型通风存在上隅角有害气体积聚问题。为进一步提高工作面资源回采率,工作面形成Y型通风,解决上隅角有害气体积聚,在109综采工作面开展“支卸组合-泵充混凝土支柱”沿空留巷试验,109综采工作面运输巷道作为留巷巷道,留巷后作为下一工作面的回风巷道继续使用。沿空留巷工作面布置如图1所示。

图1 沿空留巷工作面布置

2 支卸组合沿空留巷技术

2.1 水力压裂超前卸压

依据科学采矿理念,发展切顶卸压技术是控制无煤柱沿空留巷受动压影响巷道变形严重和工作面初次来压强烈冲击的有效途径。水力压裂技术是基于弹性理论,以任意方向钻孔周围的应力场为出发点,根据最大拉应力准则分析任意方向钻孔的开裂压力及开裂方向,得出裂缝开启压力随钻孔参数和地应力场类型的变化规律,指导压裂钻孔参数与压裂作业。

2.1.1 卸压高度确定

1)按碎胀系数计算:为使工作面顶板垮落矸石充满采空区以达到岩层触矸效果,需要处理的矸石高度可根据以下公式进行计算:

式中,L为卸压高度,m;Hc为工作面采高,取5.24m;ΔH为采空区顶底板移近量,取0.3m;K为冒落岩层的碎胀系数,取1.2。

2)按垮落带发育高度计算:三江煤矿为厚煤层开采,可采用《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程》中厚煤层分层开采时垮落带高度计算公式,留巷工作面顶板抗压强度在55MPa左右,属坚硬煤层,其计算公式为:

式中,Hm为垮落带高度,m;M为煤层采高,取5.24m。

合理的卸压高度是保证水力压裂卸压效果的关键,卸压的目的主要是将煤层顶板上覆厚硬岩层弱化,促使顶板沿压裂线垮落,减小侧向悬臂梁长度。根据两种理论计算方法得出,卸压高度分别为24.5m和21.8m,结合现场实际,确定卸压高度不低于24.5m。

2.1.2 压裂参数确定

为避免压裂对巷道顶板造成损坏,起始压裂位置应位于锚索支护范围以上,且应位于实体煤内,开孔位置一般选择靠近回采帮侧,钻孔需要一定的仰角,为45°。为保证工作面卸压高度不低于24.5m,则钻孔深度确定为35m,封孔长度12m,压裂段长度23m,钻孔偏转角根据巷道实际情况,选择5°~20°。卸压孔参数布置如图2所示。

图2 卸压孔参数布置(m)

2.2 沿空留巷支护方案

2.2.1 巷内支护

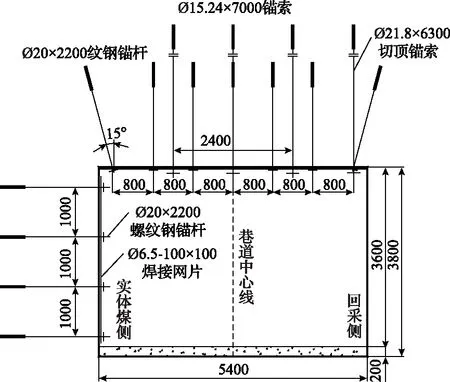

109工作面运输巷道沿煤层底板全煤掘进,采用锚网索支护,锚杆规格为∅20mm×2200mm的左旋无纵筋螺纹钢锚杆,间排距为800mm×800mm,每排7根,托盘采用150mm×150mm×8mm的高强度拱形托盘。锚索采用∅15.24mm×7000mm七芯钢绞线,间排距2400mm×2400mm,呈“1-2-1”布置,托盘采用300mm×300mm×10mm高强拱形托盘。钢筋网采用∅6.5mm钢筋焊制,网孔100mm×100mm。煤柱帮采用锚网支护,锚杆规格为∅20mm×2200mm的左旋无纵筋螺纹钢锚杆,间排距为1000mm×1000mm每排4根,托盘采用150mm×150mm×8mm的高强度拱形托盘。

2.2.2 巷内加强支护

为提高巷旁切顶效果,在回采帮侧补打1排切顶锚索,锚索规格为∅21.8mm×6300mm的1×19股高强度低松弛预应力钢绞线,延伸率不低于5%,托盘为300mm×300mm×16mm高强拱形托盘,采用1支K2335和2支Z2360树脂药卷锚固,拉断载荷582kN,设计承载力349kN。沿空留巷巷道支护如图3所示。

图3 沿空留巷巷道支护方式(mm)

2.2.3 巷旁支护

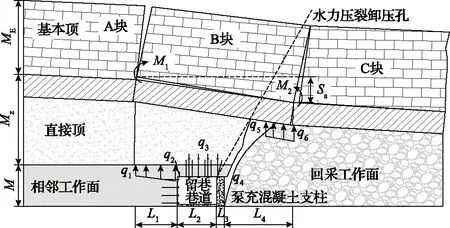

巷旁支护包括单元支架支护和泵充混凝土支柱支护。工作面推采过后,在挡矸支架掩护下,施工泵充混凝土支柱作为巷旁支护,在混凝土支柱达到设计强度之前,采用单元支架作为临时巷旁支护,控制顶板变形。根据工作面倾向方向老顶结构垮落特点,建立大采高工作面沿空留巷力学模型,如图4所示。

图4 大采高工作面沿空留巷力学模型

随着工作面的推进,顶板呈现循环“O-X”型破断,砌体梁结构的位态及稳定状况也随之发生,主要表现为关键块B破断位置和块体长度的变化,进而引起沿空留巷巷道矿压特征发生变化。当老顶关键块B形成跨巷关键块时,巷道顶板压力最大,针对这种状态建立力学模型,计算泵充混凝土支柱的承载要求。根据载荷适应性可知,支柱支撑强度q4需满足下式。

(L1+L2+L3+L4)Mzγz-LBMEγE=0

M1-M2=0

式中,q1、q2为实体煤对顶板作用力,分别取240kN、520kN;q3为巷道顶板原始有效支护,取111.6kN;q4为泵充混凝土支柱工作阻力,kN;q5、q6为采空区矸石对岩块B的支撑力,取平均值212.77kN;L1为应力极限平衡区宽度,取3.9m;L2为留巷后巷道宽度,取5.0m;L3为泵充混凝土支柱直径,取1.0m;L4为触矸长度,取18m;MZ为直接顶厚度,m;γZ为直接顶容重,kg/m3;ME为基本顶厚度,m;γE为基本顶容重,kg/m3;LB为老顶关键块B长度,取28.3m;M1、M2为老顶关键块B两端弯矩,kN·m。

109工作面采用新型复合结构泵充混凝土支柱进行巷旁支护,支柱规格为∅1000mm×3800mm,内充C35改性混凝土,紧贴挡矸支架施工,为保证留巷后巷道宽度不低于5.0m,支柱一半位于原巷道内,一半位于采空区内。混凝土支柱吊挂于巷道顶板,须在原巷道边缘与挡矸支架之间补打1根短锚杆,并铺网护顶,作为悬吊点。混凝土支柱中心距为1500mm,为非连续巷旁支护,为保证密闭效果,施工时需紧贴支柱,在采空区侧由内向外依次铺设挡矸布和挡矸网,作为临时挡风设施,支柱施工完成后,采用高韧性喷涂材料对柱间进行喷涂,形成永久密闭,防止采空区漏风和有毒、有害气体泄漏。支柱支护如图5所示,根据1∶1支柱极限载荷试验结果,∅1000mm×3800mm规格支柱极限承载能力超过12000kN,延米支护阻力8000kN以上,满足巷旁支护需求。采用ZQ7600/22/43型单元支架进行巷旁临时支护,最大支护阻力7600kN,重量约6t。单元支架支护长度根据滞后应力峰值、工作面推进速度和混凝土强度特征共同决定,根据109工作面实际情况,确定单元支架支护长度不低于180m,单排布置。

图5 支柱支护

3 工业应用

3.1 留巷期间工作面支架压力

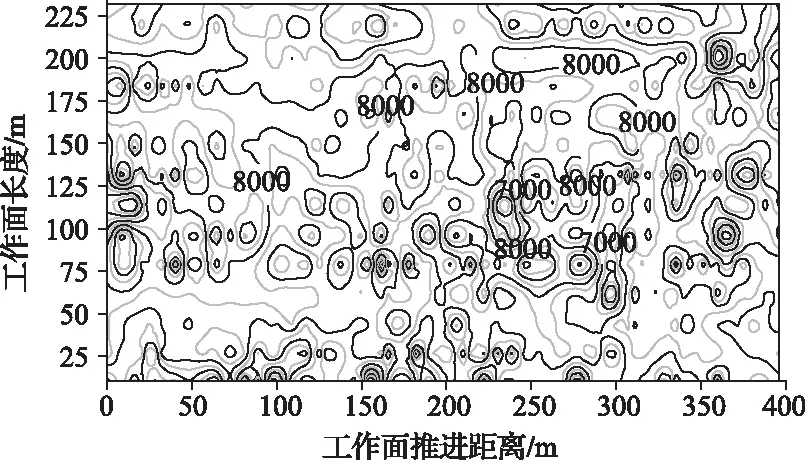

109工作面呈现整体大、小周期来压并存特点,大周期来压从持续时间和波及范围方面都明显大于小周期来压。沿空留巷前,工作面来压期间,中部支架受力明显高于上、下部支架,工作面中部支架来压明显,平均工作阻力8500kN,工作面上部支架平均工作阻力6800kN,下部支架平均工作阻力7500kN。

沿空留巷期间工作面支架压力分布规律如图6所示,沿空留巷时,工作面支架压力向中部集中,机头侧明显减小,表明水力压裂卸压效果明显。留巷巷道侧向直接顶形成短悬臂结构,巷道上覆岩层承载压力得到释放,减小了顶板作用在端头支架上的压力,留巷应力环境得到改善。留巷来压期间,工作面中部支架平均工作阻力9000kN,工作面上部支架平均工作阻力6000kN,下部支架平均工作阻力7200kN。水力压裂前后,工作面上部支架平均受力降低12%,卸压效果明显。

图6 沿空留巷期间工作面支架压力分布规律(kN)

3.2 留巷期间侧向支承应力分布

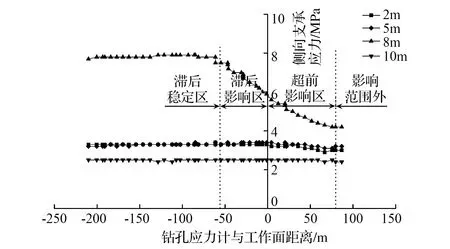

沿空留巷侧向支承应力分布如图7所示,根据煤柱侧向支承应力分布特点,将影响区划分为稳定区、超前影响区、滞后影响区和滞后稳定区。监测结果显示,超前影响启动位置约为工作面前方80m,滞后影响范围约为工作面后方60m。

图7 沿空留巷侧向支承应力分布

结合煤矿地质采矿条件和现场观测,认为由于三江煤矿5-2煤埋藏浅,地应力较小,煤层硬度大,使得在沿空留巷整个推采过程中,煤柱帮仅在滞后影响范围内出现小范围轻微片帮,最大片帮深度小于300mm,煤柱未出现塑性破坏,整体处于弹性受力阶段。煤柱深度2m、5m和10m处应力增量较小,无明显变化;煤柱深度8m处应力由4.2MPa增长到7.9MPa,而后趋于稳定,应力集中系数为1.88,推测基本顶断裂线位于煤柱侧深度8~10m之间。

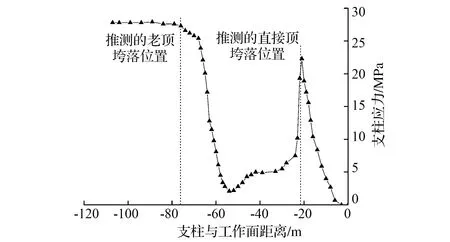

3.3 留巷期间泵充混凝土支柱轴向载荷

泵充混凝土支柱应力变化特征如图8所示,泵充混凝土支柱受力随工作面远离呈现“增大—减小—增大—稳定”的规律,滞后工作面4m时,支柱开始受力,滞后工作面4~23m时应力快速增长,达到第一峰值20.4MPa,而后迅速下降至7.5MPa,滞后24~55m时,支柱应力缓慢下降至2.1MPa,而后出现拐点,滞后56~75m时,支柱受力快速增长至27MPa,而后趋于稳定,最大应力为27.9MPa。根据支柱应力变化规律,推测第一次峰值时为直接顶断裂,第二峰值为基本顶断裂。

图8 泵充混凝土支柱应力变化特征

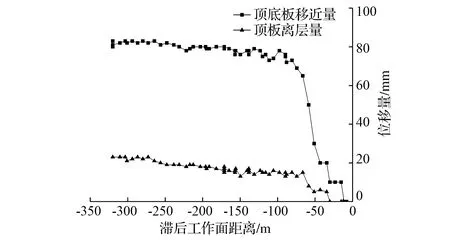

3.4 留巷期间巷道表面位移监测

采用激光测距仪和顶板离层仪对沿空留巷巷道表面位移进行在线监测,如图9所示,滞后工作面5m后,顶底板移近量开始快速增长,至滞后工作面75m时,增速放缓,移近量趋于平稳,最大移近量83mm。滞后工作面35m时开始出现顶板离层,至65m范围内增长速度较快,而后逐步趋于平缓,最大离层量23mm。结合巷道围岩条件,底板相对顶板和煤帮较软,推测顶底板移近量与离层量差值为巷道底鼓量。

图9 留巷期间巷道表面位移曲线

3.5 矿压监测及沿空留巷效果分析

109工作面“支卸组合-泵充混凝土支柱”沿空留巷期间,对工作面支架工作阻力、巷旁支柱载荷、侧向支承应力分布、巷道表面位移进行了实时在线监测。采用水力压裂卸压技术后,沿空留巷侧端头支架工作阻力平均下降12%,表明水力压裂促使端头长悬臂垮落,形成了短悬臂结构,巷内压力明显降低。侧向支承应力影响范围为工作面前方80m至工作面后方60m,应力集中系数1.88。泵充混凝土支柱最大应力27.9MPa,支柱无明显损坏,仍具有较强的支护能力,巷旁支护强度满足要求。巷道最大顶底板移近量83mm,最大离层量23mm,总体来讲,留巷期间巷道顶底板移近量和顶板离层量较小,巷道围岩比较稳定,满足安全生产需求。

4 结 论

1)通过理论计算得出水力压裂最低卸压高度为24.5m,根据工作面端头支架工作阻力监测结果,压裂前后工作阻力降低12%,表明留巷巷道侧向悬顶沿压裂线断裂,破坏了原有的长悬臂结构,形成短悬臂梁,有效改善了巷内支护环境。

2)“支卸组合-泵充混凝土支柱”沿空留巷支护包括巷内支护、巷内加强支护和巷旁支护。巷内支护和巷内加强支护为巷道原有锚网索支护和补强锚索支护,巷旁支护为泵充混凝土支柱支护和单元支架临时加强支护。采用∅1000mm×3800mm规格支柱,泵充C35改性混凝土,延米支护阻力8000kN以上。柱间采用高韧性喷涂材料进行密闭,可有效防止采空区遗煤自燃和有毒、有害气体泄漏,实现工作面安全高效开采。

3)现场监测结果表明,水力压裂卸压技术可有效减少巷旁顶板压力,端头支架工作阻力平均降低12%;泵充混凝土支柱最大受力27.9MPa,支柱无明显损坏,具备较强的支护能力;侧向支承应力集中系数最高为1.88,巷道最大顶底板移近量83mm,顶底板收缩率2%,顶板最大离层量23mm,整体变形较小,巷道围岩比较稳定。

4)“支卸组合-泵充混凝土支柱”沿空留巷技术成功应用于大采高综采工作面,完成了初期留巷试验,留巷速度满足工作面快速推进需求,巷旁支护强度足够,顶板和帮部变形较小,为后续煤柱回收提供了有利条件。