基于DSP的无刷直流电动机双闭环PID伺服系统设计*

陈剑锋,罗伟林

(1.泉州信息工程学院,福建 泉州 362008;2.福州大学机械工程及自动化学院,福州 350108)

0 引言

近年来,无刷直流电动机(Brushless Direct Current Motor,BLDCM)的技术不断成熟,其应用也越来越广泛,如机器人控制、医疗机械、电动车辆、航天航空等领域。BLDCM采用电子换相,优化了电机的内部结构,克服了传统机械换相的弊端,具有噪声小、运行可靠、调速范围宽、机械特性优良等优点。实际应用中,各个领域对BLDCM伺服系统的控制要求都比较高,尤其是在数据处理速度、实时性、速度控制精度、信号反馈灵敏度、上位机通讯等方面。因此,BLDCM伺服系统的研究具有理论和实际意义。

针对BLDCM的系统设计方案研究成为了众多学者关注的方向,刘源和孙东亚[1]提出了一种基于ARM的无刷直流电动机的软硬件方案,实现了对电动机的调速控制。祁涛等[2]、张健和王笑竹[3]、邓元望等[4]基于Matlab软件平台实现了无刷直流电动机的仿真模型搭建,为后期的软硬件开发奠定了理论基础。在控制系统设计方面,Mohd等[5]提出了一种无刷直流电动机的PI转速调节的控制方案。郭志坚和张岳贤[6]基于PID双闭环控制算法对BLDCM仿真模型进行研究。程时兵和王炜[7]采取位置闭环控制方式完成了数字式无刷直流电动控制系统设计。邹志军和迟长春[8]设计了一种改进型蝙蝠优化PID算法的BLDCM仿真模型。为提高控制精度和控制系统实时性,基于数字信号处理(Digital Signal Processing,DSP)芯片的BLDCM伺服控制系统的设计开始受到人们关注。赵文龙等[9]基于DSP实现了无刷直流电动机的控制装置设计,采用C++编写了上位机,能实时观测电动机运行的实时参数变化。朱淑云等[10]基于DSP芯片通过使用CCS软件开发环境给出了无刷直流电机调速系统的软件设计方案,但现有的研究多基于仿真验证,软硬件实现较少涉及。

本文构建的BLDCM伺服控制系统以DSP作为核心器件,在硬件方面设计了供电电路、主控电路、驱动电路、上位机通信电路、检测电路、故障保护电路等.在软件方面基于Matlab软件建立了BLDCM的数学仿真模型,采用双闭环PID控制方法,分别设计了电流环和转速环,同时,电动机参数值显示和系统参数的设置用上位机来实现,并对所设计的伺服控制系统在实际环境下进行测试和验证。

1 无刷直流电动机的工作原理

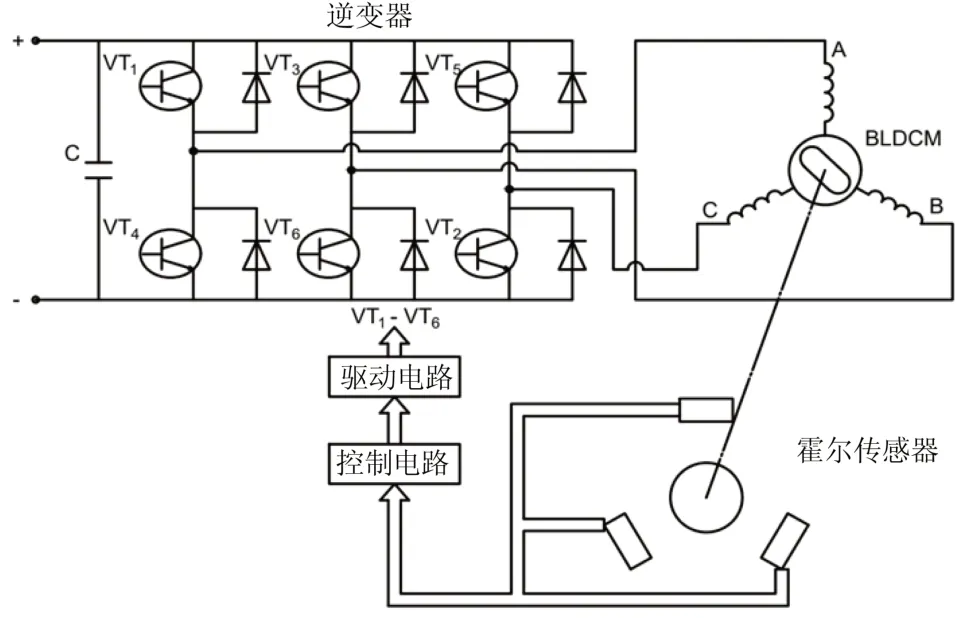

如图1所示,无刷直流电动机的结构主要由A、B、C三相定子绕组、转子位置检测部分、开关线路3个部分组成[11]。无刷直流电动机的转子是永磁体,当定子线圈通电后就会产生磁场,两个磁场间存在相互作用力就形成电磁转矩,从而使转子在转矩的作用下转动。无刷直流电动机的控制过程为:通过位置传感器检测电动机转子的位置,将获取的转子位置信号传输到控制电路,产生触发脉冲信号;然后,将触发脉冲信号传送到控制电路,由控制电路发出的驱动信号去驱动逆变器中6个三极管的导通和截止状态,从而驱动电动机转动。

图1 无刷直流电机控制原理Fig.1 Principle of BLDCM

本文设计的无刷直流电动机采用星形接法,导通方式为“两两导通”。电动机旋转一周需要经过6步,每步3个绕组中有两个绕组导通,实现一个绕组换相,磁场也对应转过60°。例如,若绕组A、C导通,电流的流向:电源正极→V1管→A相绕组→C相绕组→V2管→负极。因此,定子绕组按照一定规律得、失电,逆变器中的三极管就会呈现规律性的关、断状态,使得电机定子线圈产生60°的磁势,从而实现转子旋转。

2 基于Matlab无刷直流电动机的仿真建模

2.1 BLDCM的数学模型

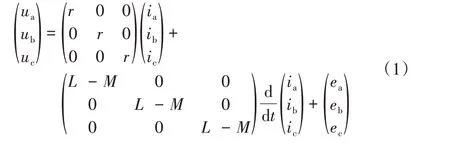

为建立BLDCM模型,假设:三相绕组完全对称,忽略齿槽影响,电枢绕组均匀连续分布,磁路不饱和,不计涡流和磁滞损耗。则电压平衡方程为:

式中:ua、ub、uc为三相绕组相电压;ia、ib、ic为三相绕组相电流;ea、eb、ec为三相绕组相反电势;r为单相绕组电阻;L为三相绕组自感;M为绕组间互感。

电磁转矩为:

式中:ω为电动机的机械角速度。

电机轴的运动方程为:

式中:J为转子及负载的转动惯量;TL为负载转矩;B为黏滞阻尼系数。

2.2 BLDCM仿真模型

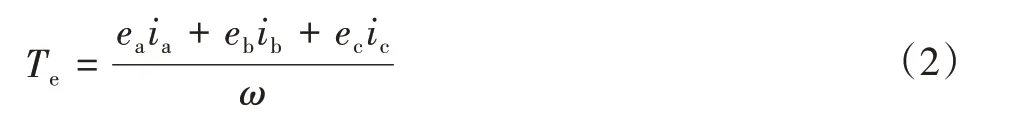

在BLDCM伺服控制系统软、硬件设计前,先在Simulink中验证BLDCM模型的可行性。基于BLDCM的数学模型,建立双闭环系统仿真模型,如图2所示,仿真模型主要由速度环模块、电流环模块、PI调节器模块、逻辑换相模块、BLDCM模块等组成。

图2 BLDCM双闭环调速系统仿真模型Fig.2 Double close-loop servo system of BLDCM

可以看出,仿真模型中速度和电流都采用了PI调节(增益Kp、Ki选取不同数值)。电流环可以提高系统的动态响应特性,保证电动机在启动时获得最大电流。转速环可以保证系统的跟随性,抑制转速波动,提升系统的稳定性、抗干扰性、减少静差。当给定系统一个输入转速指令和相关参数值,经过转速和电流的双闭环PI调节,就可以分析系统转速误差、电流误差、反馈转速、输出转矩、相电流、相反电势的相关曲线变化情况。

2.3 仿真结果及分析

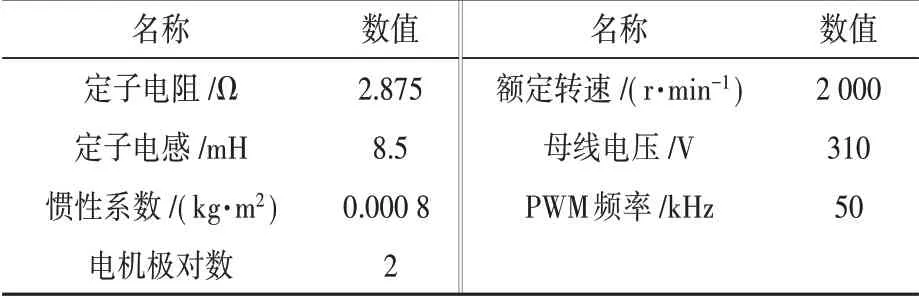

本文选择的电机仿真参数如表1所示。

表1 电机参数表Tab.1 Parameters of motor

转速环PI参数设置如下:Kp=0.4,Ki=0.03,电流环Kp=30,Ki=9,仿真结果如下。

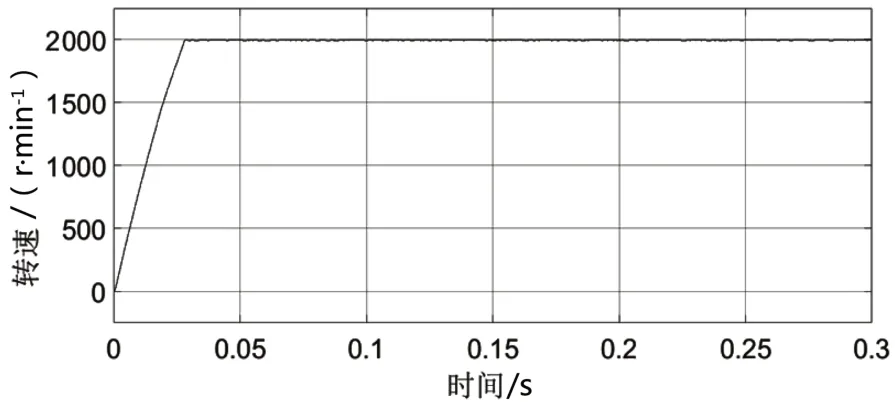

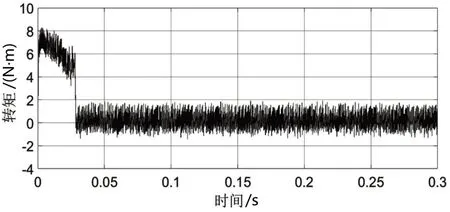

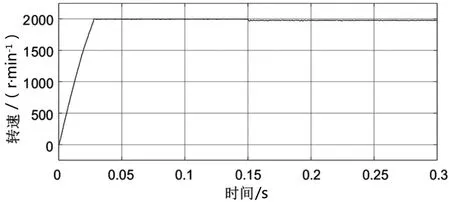

(1)空载启动实验

设定电机转速为2000 r/min的无负载启动,仿真时间为0.3 s,电机的转速和转矩分别如图3和图4所示。

图3 空载启动转速变化Fig.3 Revolution variation in the case of non-load start

图4 空载启动转矩变化Fig.4 Torque variation in the case of non-load start

图4 站位利用率

可以看出,电机空载启动速度较快,超调量小,大约28 ms达到稳态,稳态后运行稳定,达到设定转速时,电流、转矩波动较小。

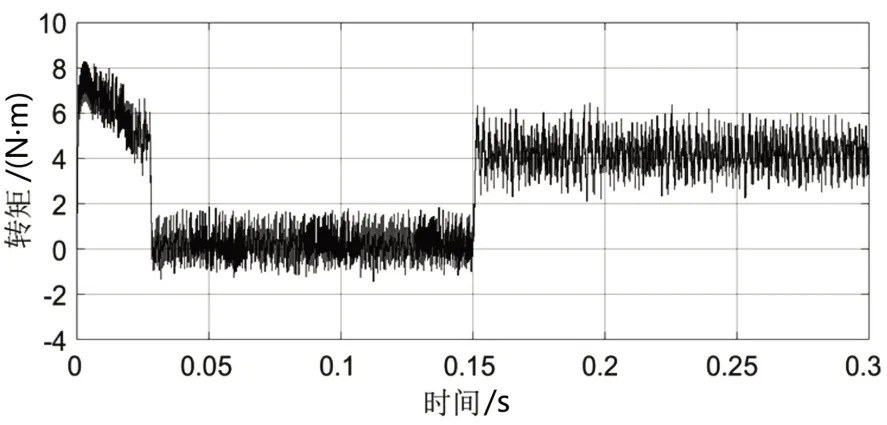

(2)负载突变实验

让电机空载启动后,在0.15 s时给电机一个4 N·m的负载扰动,BLDCM的转速响应和转矩响应分别如图5和图6所示。

图5 负载变动转速变化Fig.5 Revolution variation in the case of load disturbance

图6 负载变动转矩变化Fig.6 Torque variation in the case of load disturbance

可以看出,在负载扰动情况下,输出转矩响应很快,大约1.2 ms后重新达到稳定状态,其间系统转速波动很小,并很快达到给定转速,电流响应迅速,运行很稳定,说明系统有一定的抗干扰能力。

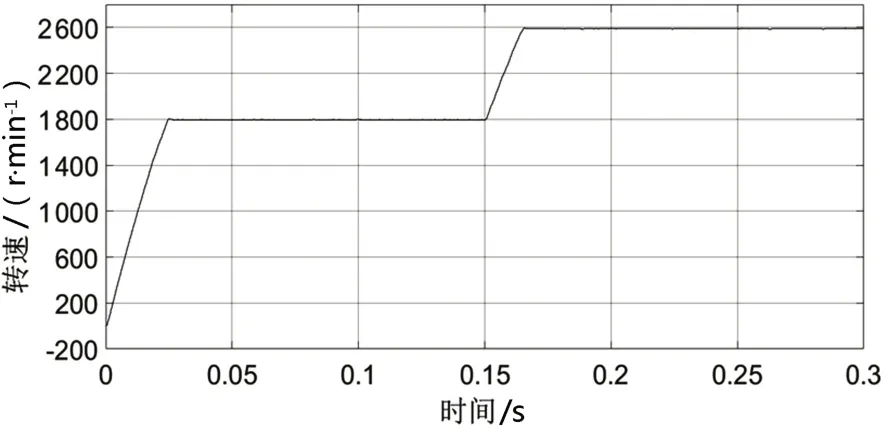

(3)转速突变实验

电机空载启动,给定转速1800 r/min,在0.15 s时,将转速由1800 r/min突加到2600 r/min,电机的转速响应和转矩响应分别为图7和图8所示。由图7可以看出,电机实际转速15.4 ms后可以很快的跟随给定速度,调节时间很短;由图8可以看出,电机输出转矩变化和空载启动特性类似,调节时间很短达到稳定状态。

图7 转速突变转速变化Fig.7 Revolution response to an increase of revolution

图8 转速突变转矩变化Fig.8 Torque response to an increase of revolution

3 无刷直流电动机控制系统的软硬件设计

3.1 硬件系统设计

本设计中的DSP芯片采用TI公司开发的TMS320F28335芯片,该芯片数字运算处理能力强,集成度高、接口丰富。如图9所示,基于TM320F28335的BLDCM控制系统以DSP为控制核心,整个系统主要由供电模块、主控电路、驱动电路模块、通信模块、检测电路模块、保护电路模块等组成。DSP的应用使得系统响应速度快、抗干扰能力强、启动迅速稳定。

图9 无刷直流电机调速系统硬件结构Fig.9 Hardware design of BLDCM

系统工作时,通过霍尔传感器实时检测电动机转子的位置和转速,经过信号处理后转换成电平信号传输到DSP芯片中的CAP单元。上位机发送一个给定速度信号,先经转速环PI调节后可以将转速偏差信号转化为电流指令,然后再经过电流环PI调节后,产生PWM脉冲信号去驱动三相逆变器,从而让电动机的转子旋转起来。电动机期望的转速可以通过调整PWM脉冲信号的占空比来实现,如果系统发生故障,关闭保护电路模块中的PWM脉冲信号输出,能起到电路保护的作用。

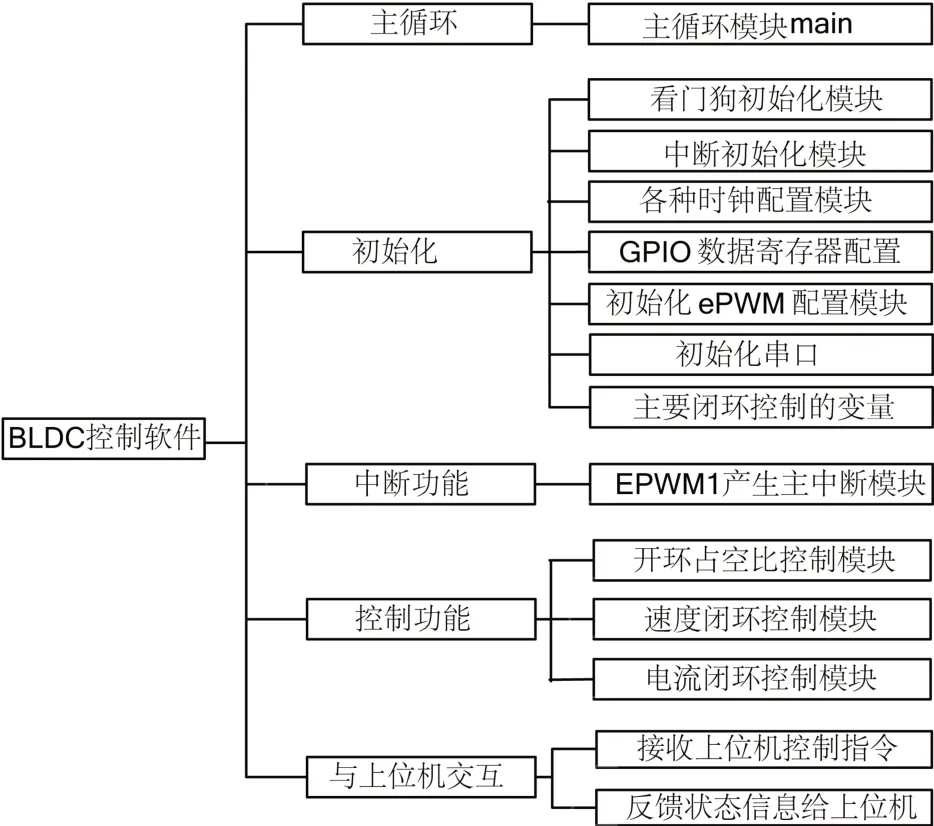

3.2 软件系统设计

软件设计平台选用CCS5.2(Code Composer Studio 5.2),该平台是一个完整的DSP集成开发环境,支持C语言编程、多种型号仿真器、在线Debug功能。DSP作为整个系统的核心控制器,不仅需要对采集的信息进行分析和运算,还要与各个模块芯片进行数据交换,实现对其他芯片的初始化和控制,同时检测辅助电路和保护电路反馈的信息,以保证整个系统的稳定运行,因此所有逻辑控制皆在DSP内部执行,需要对DSP进行整个系统控制软件的编写,包括主程序,定时中断子程序、中断保护程序、转速解算程序、换相程序等。软件总体框架如图10所示。

图10 无刷直流电机调速系统软件系统Fig.10 Software design of BLDCM

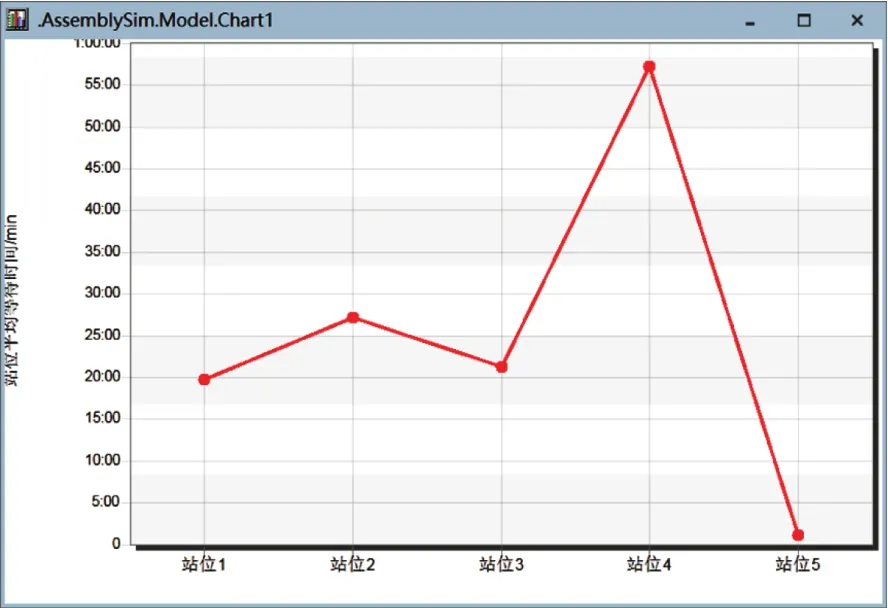

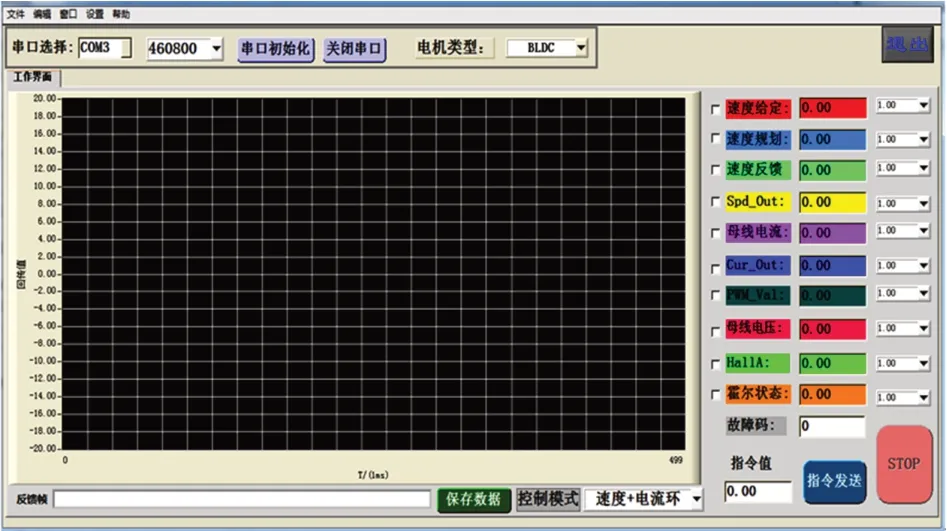

为了能实时观测电动机运行状态的参数值和实现与下位机的通讯,本文采用LabWindow软件设计了一款用于与BLDCM控制软件通信的上位机,其可以实现控制指令的下发,并对回传的数据进行保存、画图,用于程序分析。图11为所设计的上位机界面图。

图11 上位机界面Fig.11 Host computer

4 实验结果与分析

4.1 实验平台搭建

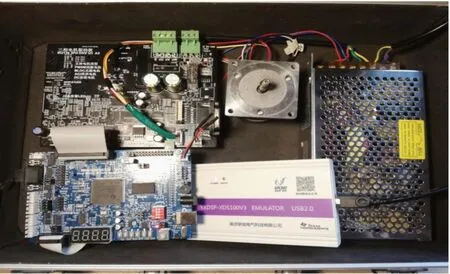

为了验证所设计的控制策略及仿真模型的有效性,设计了等比例样机进行实验验证,实验平台主要包括电源、控制板、功率板、BLDCM、仿真器、PC机等,DSP通过串口与电脑实现数据交互,进行指令下发,实现转速、电流等实时数据回传的功能。

PC机上运行CCS软件,仿真器通过JTAG口将电脑与控制板相联。这样,在DBUGE方式下可以把程序下载到DSP中,并允许PC通过调试程序和DSP之间交换数据和信息,实现对DSP硬件系统的调试。实验中,电机的启停用上位机进行控制,无刷直流电机实验平台搭建如图12所示。

图12 无刷直流电机控制装置Fig.12 Platform of the BLDCM system

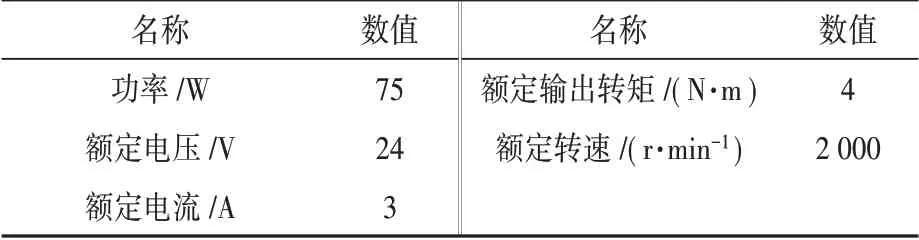

实验中无刷直流电动机参数如表2所示。

表2 实验电机参数表Tab.2 Parameters of motor in experiments

4.2 实验结果

(1)霍尔位置信号

如图13所示,用示波器釆集3路霍尔信号,可以看出每两路信号相差120°,这样,三路信号正好在一周期形成6个组合状态,满足设计要求。

图13 霍尔位置信号Fig.13 Hall signal

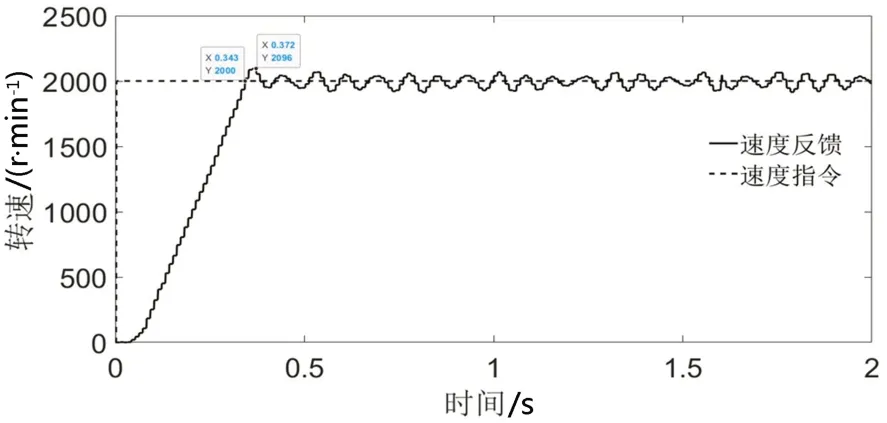

(2)电机运行曲线

PID参数设定如下。转速环PI调节器参数:Kp=4.23,Ki=2.30;电流环PI调节器参数:Kp=2.92,Ki=0.8。实验时,电机空载运行,给定速度指令2000 r/min,将数据利用串口发送给上位机,获得电机的速度响应曲线如图14所示。由图可知,上升时间tr=0.34 s,调节时间ts=0.37 s,超调量σ=4.8%,电机能进行速度闭环稳态运行,验证了本文所设计软硬件系统的有效性。

图14 电机转速曲线Fig.14 Revolution of motor

5 结束语

本文设计了一套基于DSP的完整的无刷直流电动机伺服控制系统,有效克服了传统直流电动机调速性能差和稳定性不足的弊端,同时设计了上位机来实时监测电动机的运行参数数值,解决了无法实时获取系统运行参数的问题通过仿真实验可以得到以下结论:(1)采用双闭环PID调速控制方式,整个系统响应速度快、调速范围宽、稳定性好、跟随性好;(2)采用高性能DSP芯片,提高了系统数据的处理速度,简化了硬件的电路设计;(3)搭建了正确的BLDCM双闭环调速系统仿真模型,并且仿真参数调整合理,能够保证电动机正常运行的设计要求;(4)本文搭建的BLDCM仿真模型具有很强的通用性,可以基于该模型进行控制算法的验证和控制策略的优化;(5)所设计系统控制效果好,稳态时无静差,具有一定的抗干扰能力。