超大型焦炉大幅限产的工艺调整策略应用

梁 杰

(山西太钢不锈钢股份有限公司焦化厂,山西 太原 030003)

太钢焦化厂地处山西省太原市,属于“2+26”城市管控范围,正常工况下已执行并实现了超低排放限值标准的达标排放。为进一步改善污染物管控水平,为2022年全国两会及北京冬残奥会期间创造良好的外部环境,太钢焦化厂从2022年3月4日开始将结焦时间延长至45 h,并持续至3月13日。这是太钢7.63 m焦炉自投产以来首次面临大幅度、长时间在长结焦时间状态下(负荷约55%)组织生产,焦炉及其配套煤气净化工序在生产操作、工艺调整及设备维护方面均做了对应调整,及时解决过程中发现的问题,并总结了关键技术要点和特殊操作管控方法。

1 存在的问题

太钢焦化厂7.63 m焦炉的结焦时间在大幅度延长前,按25.5 h组织生产,设计结焦时间为25.2 h,基本接近满负荷。3月3日开始逐步延长结焦时间,至3月4日计划延长至45 h,但时间过于紧迫,缺乏工艺技术条件支撑。

焦炉在长结焦时间工艺条件下,标准温度降低,焦炉炉头温度预计会降至850℃以下,由于焦炉大部分是由硅砖组成,炉体温度由硅砖等耐火材料的残余膨胀系数特性决定,若炉体温度低于一定程度(850℃),再加热时硅砖将不会膨胀,最终导致焦炉炉体的砖缝越来越大,造成焦炉炉体损坏。

在此之前的限产或减产组织和工艺调整中,均采用短时间或结焦时间在32 h以内的生产组织模式,未经历过长时间限产实践,因此对相关工艺参数的调整和策略没有相关经验。

2 生产组织调整的关键点

2.1 研讨形成生产组织方案

对可能遇到的情况进行辨识,制定应对措施;同时利用限产时机,验证气煤配比的可行性。长结焦时间下,仍采用10~11 min单炉操作时间组织生产,通过安排循环检修时间,以便于车辆设备的检修。同时,保持循环时间内车辆处于低负荷待机状态,有利于减少电耗。

2.2 科学合理调整结焦时间,最大限度保护焦炉炉体

根据焦化生产组织特点和规律,重新规划结焦时间,调整生产节奏,在3月3日—3月6日期间,逐步降低焦炉加热标温、逐步延长结焦时间,至3月7日8点,将结焦时间延长到45 h。同时,在长结焦时间下的生产操作过程中,因煤气发生量减少,更容易造成荒煤气系统O2含量超标。针对这一变化,安排停止晾炉操作,规范炉口清理作业。在长结焦时间末期进行开炉盖操作时,暂停实施提前负压的操作。

2.3 调整煤气系统参数,确保煤气净化系统稳定

2.3.1 降低鼓风机吸力

先采取逐步降低鼓风机吸力的措施,再根据煤气量调整鼓风机的开机台数,并通过煤气回流阀门进行稳步操作;在结焦时间为45 h时,化产回收南区系统鼓风机运行台数由2台减至1台,且鼓风机运行吸力从-1 290 Pa调整至-660 Pa,降低了630 Pa,降幅49%,与此同时,开大煤气回流管道的阀门,避免煤气在低负荷条件下发生鼓风机设备喘振问题。

2.3.2 调整荒煤气导出系统参数

为保证荒煤气导出系统稳定,对三段集气管吸力值进行优化调整,出炉段由-350 Pa降至-300 Pa,非出炉段由-300 Pa降至-250 Pa。将结焦期间PROven压力设定值调整在30%~100%区间段,整体增加20 Pa,目的是使炭化室有较高压力控制,适当降低荒煤气导出的速率。

2.4 制定鼓风机开机节点及初冷器切出/投用节点

制定鼓风机开机节点(煤气量、前导向开度、吸力等)及初冷器切出/投用节点,为限产条件下的操作提供依据和作业标准。结焦时间延长后,停用了2套煤调湿系统;将原有的4座干熄炉中的其中2座实施停产保温,节约了能源消耗。

3 工艺调整的相关策略

3.1 配煤结构的调整,经济炉料的运行

确定了“大幅度提高瘦煤、适当提高肥煤和1/3焦煤、降低一级焦煤配比、试验气煤”的调整方案,通过6次调整完成实施。利用本次限产时机,验证了气煤质量配比的可行性,使得长结焦时间运行期间气煤质量配用比例达到5%。

3.2 焦炉炉温和煤气消耗调整策略

为确保炉头温度,在45 h以上的结焦时间条件下,标准温度按1 180℃执行,比36 h的标准温度1 200℃,降低20℃。

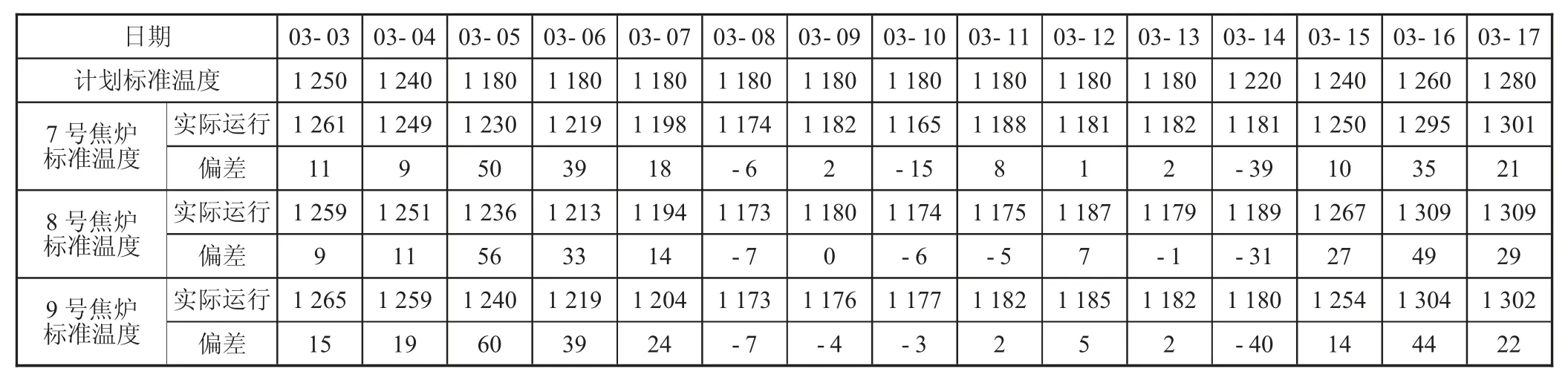

3.2.1 焦炉炉温变化(见表1)由表1可知:

表1 限产期间炉温控制情况 ℃

1)3月5日、6日,在结焦时间延长初期,由36 h向45 h过渡期间,因焦炉热惯性导致炉温降幅与计划有较大偏差,降幅平缓,实际炉温偏高。

2)3月13日—3月14日,因结焦时间大幅缩短(45 h缩短至35 h),炉温升温未达预期,造成实际与标温设定偏差大。

3)3月14日—3月16日,在结焦时间恢复期间,同样受焦炉热惯性影响,炉温出现一定的波动。

3.2.2 焦炉加热煤气用量的调整(见表2)

由表2中实际的煤气使用情况分析可知,原计划焦炉煤气消耗量较为保守,实际在结焦时间45 h状态下全部停用焦炉煤气;高炉煤气用量为21~22万m3/h,比原计划用量少1万m3/h。原计划炼焦热耗3.62 GJ/t全焦,实际炼焦热耗为3.30 GJ/t全焦。长结焦时间下,全炉焦炭成熟度均匀良好,有利于节省焦炉煤气。

表2 限产期间加热煤气使用情况 万m3/h

3.3 煤气净化系统的主要辅料应用调整

3.3.1 液碱消耗分析

蒸氨塔处理量偏小,生产调节会导致液碱消耗偏高。将进蒸氨塔的水量控制在50~52 m3/h,当液位进一步下降时,蒸氨塔进行内循环(共内循环13次,累计51 h),废水经原料氨水罐后,再次进蒸氨塔循环。由于内循环时停止加碱,原料氨水与蒸氨废水混合后进蒸氨塔,容易造成废水pH值的波动,根据出水pH值调整加碱量偏差较大。限产50%条件下,碱消耗总量降幅20%,液碱总量减少,但是吨废水用量增加。

3.3.2 洗油消耗分析

限产后,洗油洗苯的油气比增大,塔后煤气含苯量下降,轻苯产量增加,使得洗油单耗降低。塔后含苯量从2.1 g/m3降低至0.95 g/m3左右,降幅达55%,轻苯回收率相对提高。降低生产负荷后,洗苯塔、脱硫解析塔效果都有明显提升,塔后含苯、煤气H2S含量显著降低,蒸汽消耗也相应降低,为以后的生产节奏调整积累了降低洗油、蒸汽等物料消耗的经验。

4 利用长结焦时间条件,对焦炉及配套设备进行维护

因焦炉属于连续运转的工艺设备,加之长流程钢铁企业大高炉对焦炭质量要求高的特点,焦炉很难有停产检修时机,利用本次限产时间,对焦炉及配套设备完成了检修,进一步满足了生产需求。

旧系统焦罐车于2008年投产后一直连续使用,罐体旋转支撑平台下部产生3 mm的磨损凹槽,影响罐体旋转定位精度。利用本次限产时机,组织完成了南台罐车副罐旋转支撑平台的更换。同时进行机械及电气一体化的同步维修,对日常检查发现的设备隐患进行集中处理,保证检修后罐车能够连续长时间使用。

限产期间,对备煤工序中下料不畅的煤罐进行了下料短节更换。通过清空对应煤罐,更换下料短节。更换短节后,消除了给料机洒煤问题。

利用本次限产,处理了一些因缺少停车时间难以进行的问题,如旧系统干熄焦单系统的机械类检修、钢丝绳更换、东台振筛更换、单系统皮带检修、焦炉磨电轨道等项目,为下步稳定生产奠定了良好的基础。

5 存在的问题与改进方向

1)焦炉热工方面存在问题。在此次长结焦时间调整下,焦炉加热系统参数以调节煤气压力、暂停时间、高炉煤气和焦炉煤气掺混量进行炉温控制。在大跨度结焦时间调整的状态下,未测量炭化室底部压力,焦炉加热系统参数的适应性不好,虽然直行温度可以达预期,但炉头温度降幅较大,降至900℃左右,不利于炉体安全和长寿化运行。改进方向:提前研究制定两套加热系统参数调整方案,主要调整参数包括煤气孔板尺寸、进风口尺寸、废气水平翻板开度、脱硫风机主频,以此来保证高炉煤气压力不至于过低而影响炉头温度及高向加热,保障在长结焦时间条件下炉头温度维持正常。同时,结焦时间缩短后,炉温易不均匀,造成大电流,因此需加强炉温管控,避免炉温不均匀造成大电流的发生。需增加测炭化室底部压力监测,为调整PROven控制参数提供依据,保障炭化室内微正压。

2)恢复生产时,结焦时间不能缩短得太快。为追求出炉数,在3月14日恢复生产时,第一轮结焦时间缩短过快(从45 h直接缩短至35 h以内),温度控制难度大,焦炭过火或生焦的风险大大增加。第一轮出炉由于炉头温度提升缓慢,出炉时炉头冒黑烟现象明显。改进方向:为保证焦炉长寿化,在限产后恢复方面需按计划进行,需与相关部门沟通,建议公司内部上级部门按炼焦规程和技术规定执行。

3)硫铵颜色变差。在长结焦时间下,降低了吸力,煤气流速降低,煤气中的杂质沉积在管道中,在恢复生产时,煤气流速增加,将管道中的杂质带到母液中,影响硫铵颜色。改进方向:在焦炉恢复期间,吸力调整必须缓慢、均衡,避免对硫铵产品的颜色造成影响。

4)液碱、洗油、乙醇胺的消耗均存在滞后现象,需要在生产组织中及时调整。液碱消耗在限产期间反复波动,需督促各班组及时调整能源及辅料消耗,并提升鼓冷、硫铵班组人员协同能力。