耐候钢控碳研究

陈 旭,刘 林,任 涛,周 伟,王 哲

(日照钢铁控股集团有限公司,山东 日照 276806)

1 耐候钢概述

耐候钢因具有较高的屈服强度、良好的耐大气腐蚀性而被广泛应用于高强集装箱领域。日照钢铁控股集团有限公司(以下简称“日钢”)在炼钢及连铸过程中,经过多次试验和工艺参数调整,实现了耐候钢的稳定及规模化量产。该产线产出的耐候钢具有成本低、尺寸精度高、板形优良、性能均匀等优势,满足了客户更高成箱率的需求。

耐候钢产线连铸设计的拉速较高,冷却速度快,因此浇铸过程中的裂纹控制至关重要。若耐候钢生产初期碳成分控制不稳定,浇铸时易发生碳钢包晶反应,从而导致铸坯表面产生纵裂缺陷,进而多次出现漏钢事故。通过一段时间的现场试验摸索得出,将耐候钢中w(C)控制在0.045%以下,可实现耐候钢的稳定浇铸,因此连续稳定的低碳钢水供给是保证耐候钢产线稳定生产的前提条件。

2 炼钢工艺装备简介

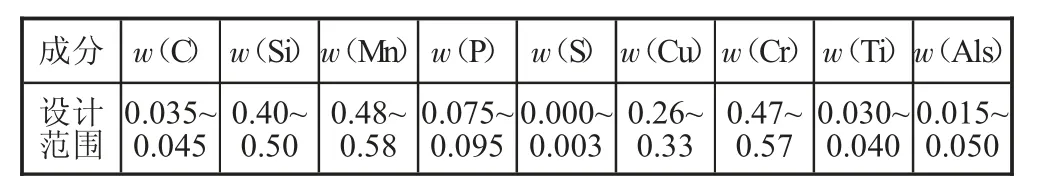

2.1 耐候钢成分设计(见表1)

表1 耐候钢成分设计 %

2.2 工艺装备和流程设计

日钢耐候钢产线配有混铁炉、顶底复吹转炉、RH真空精炼炉和LF钢包精炼炉。RH真空精炼炉配备多功能顶枪和干式真空泵,最高真空度为70 Pa,具备深脱碳功能。LF精炼炉配备三相电极系统,最大升温功率36 000 kW。

考虑钢种低碳成分要求和成本控制,同时参考国内其他产线耐候钢生产工艺,选定耐候钢生产工艺为“BOF—LF—CC”流程。

3 耐候钢增碳来源

3.1 转炉钢水余碳

转炉碳氧积一般为25×10-8左右,普通冷轧用料的钢水通常要求将转炉终点w(O)控制在500×10-6~600×10-6,w(C)控制在0.040%~0.055%之间;耐候钢终点w(C)需要控制在0.040%以下,要求转炉终点w(O)在600×10-6以上。

3.2 LF精炼过程电极增碳

LF炉使用石墨电极升温,石墨电极为多孔固体结构,孔隙率为25%左右,由于底吹氩的作用,送电时钢水冲刷电极表面,发生扩散增碳。此外,受电弧冲击作用,电极表层易剥落,剥落电极进入钢水中会直接造成增碳[1]。

送电时间越长,电极增碳量越多,选取500炉耐候钢为样本,把这些数据按照送电时长划分区间,统计各个区间LF过程增碳数据的平均值,如表2所示。绘制LF增碳与送电时间的散点图,如图1所示。从图1中可以看出,LF过程增碳与通电时间呈线性关系。

表2 LF过程增碳数据

图1 LF过程增碳与通电时间的散点图

此外,对LF过程增加w(C)>0.007%的样本进行单独分析,发现这些样本的精炼时间都较短,只有正常精炼时间的一半左右。通过调取这些样本的吹氩信息,发现其氩气流量远远超出正常氩气流量。由此判断增碳量大的原因为精炼节奏紧张,脱硫压力大,为增大渣钢反应面积而需要增强搅拌,但大氩气搅拌会严重影响埋弧效果,加重钢液对电极的冲刷,因此在短时间内就造成了钢水的大幅增碳。

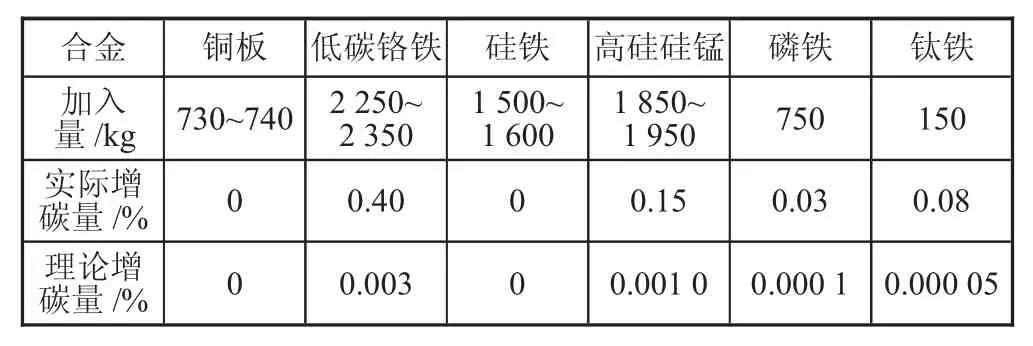

3.3 合金增碳

耐候钢合金加入量大,理论计算各合金的增碳情况,如表3所示。

表3 理论计算各合金增碳

通过理论计算,得出合金总增w(C)为0.004 15%。

3.4 钢包耐火砖增碳

目前使用的钢包耐火砖为铝镁碳砖,渣线处为镁碳砖。钢水的冲刷及电弧的冲击作用都会对部分耐火材料造成侵蚀而进入钢水中导致增碳[2-3]。假设每次使用钢包耐材侵蚀量相同,且侵蚀的耐材中的碳全部进入钢水中增碳,由此可计算出钢包耐材增碳的最大值。

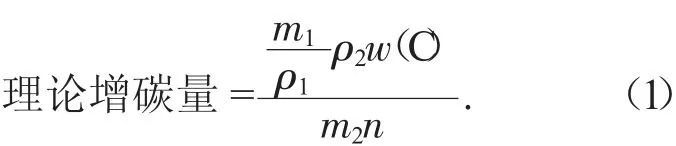

从生产实践中得到以下数据:钢包新包和使用n=80次后的钢包在同等净空条件下的装入量相差m1=10 t,钢水装入量m2=300 t,钢水密度ρ1=7 t/m3,耐火材料w(C)=5%~12%,耐火材料密度ρ2=2.90~3.00t/m3。钢包耐材增碳量公式为:

把相关数据带入公式(1),得出理论上的耐材最大增碳量为0.0018%。

4 耐候钢控碳措施

结合前文对增碳原因的分析,从转炉终点控制、合金料的加入以及降低精炼过程增碳等方面入手,提出工艺优化措施。

4.1 转炉终点控制

较高的出钢氧含量及较低的终点碳含量可减轻LF控碳压力。目前转炉采用烟气分析动态控制自动化炼钢及顶底复合吹炼技术,可将出钢w(C)控制在0.025%以下。但是为减少耐火材料的侵蚀,提高转炉炉龄,并考虑脱氧剂成本,转炉冶炼耐候钢时,将w(C)控制在0.030%~0.040%,终点w(O)控制600×10-6~800×10-6较合适,出钢温度控制在1 640℃左右。

4.2 先加合金后脱氧

氩站吹氩过程能降低碳氧积,促使碳氧平衡反应的正向进行。在不提高转炉终点氧含量的前提下,通过钢包吹氩可以进一步降低碳含量。具体操作方式:放钢时,提前0.5 min把钢包底吹氩旁通打开,持续2 min后关闭旁通,采用自动全程吹氩,每块透气砖的供气流量为35 m3/h±5 m3/h。

合金料加入顺序:铜板随废钢一起加入;出钢过程先加合金,再依次加入低碳铬铁→高硅硅锰→硅铁;合金加入完毕后,加入铝锭预脱氧。

对比先脱氧后加合金的加料方式,这种加料方式可使氩站w(C)降低约0.004%。

4.3 降低LF精炼过程增碳

4.3.1 控制吹氩流量

减少钢水冲刷电极引起的增碳[4]。控制精炼时间为大包浇铸时间,将加热过程中的底吹氩流量控制在25 m3/h±5 m3/h范围。

4.3.2 缩短加热时间

经前文分析可得出,加热时间与增碳量线性相关,加热时间越长,增碳量越大。缩短加热时间方法:一是提高LF炉到站温度,在转炉终点温度一定的情况下,通过降低转炉到LF炉的压钢时间来实现;二是降低LF精炼过程温度损失,减少氩气大搅次数,降低大搅脱硫时间,其他时间内,应避免氩气开的过大带来的温度损失。

4.3.3 优化造渣制度

精炼前期,由于炉渣未化开,埋弧效果差,加热时容易引起电极增碳。因此在精炼前期,需将石灰分批次加入,加入少量萤石快速化渣,再加少量电石发泡并配加铝质脱氧剂来脱渣中氧。将白渣形成时间控制在10 min内,因耐候钢中硅含量高,渣子偏稀,因此相较冷轧用料,耐候钢精炼时需增加石灰用量约500~800 kg。

4.3.4 优化供电制度

需根据渣况选择供电模式。精炼初期渣况较差,采用低档位长电弧化渣,可避免埋弧效果差引起的增碳。精炼中期采用大档位短弧快速升温,缩短精炼周期,降低温度损失。精炼后期采用中档位微调温度,确保出站温度适宜。

5 效果

通过采取上述措施,耐候钢中包w(C)稳定控制在0.045%范围内,实现了连铸产线耐候钢批量化稳定生产的目标。

6 结论

1)耐候钢低碳控制对预防连铸漏钢至关重要;

2)钢包耐材理论最大增碳量为0.0018%;

3)LF过程增碳与通电时间呈线性关系,随着通电时间的延长,增碳量增加;

4)采用先加合金后脱氧的加料方式可降低氩站w(C)=0.004%;

5)通过对LF吹氩制度、造渣、供电制度进行优化,并适量缩短精炼时间,可有效避免精炼过程增碳严重现象,从而保证耐候钢中包碳含量稳定控制在目标范围内。