火电企业给煤机电动插板门防磨技术应用

张建彪

(宁夏京能宁东发电有限责任公司,宁夏 银川 750403)

在燃煤机组的实际运行中,由于给煤机系统的落煤管经常发生磨穿情况,导致煤粉的泄漏频发,这除了影响维护人员的身心健康外,还会导致环保事件发生,同时也致使机组的经济性严重下降。本文以宁夏京能宁东发电有限责任公司给煤机下电动插板门改造为例,分析给煤机电动插板门下方位置缺陷发生的原因,并介绍相应的处理方案及所产生的经济效益,为火电厂制粉系统的安全运行提供改造参考。

1 系统简介

宁夏京能宁东发电有限责任公司(以下简称京能宁东公司)一期为2台660 MW火电机组,锅炉为超临界参数变压运行,螺旋管圈加垂直管直流炉,单炉膛,一次中间再热,采用四角切圆燃烧方式,平衡通风,固态排渣,中速磨煤机配正压直吹制粉系统。磨煤机为北京电力设备总厂生产的ZGM113G-Ⅱ型中速磨煤机。每台锅炉配6台HD-BSC26 型称重式计量给煤机。

HD-BSC26 型称重式计量给煤机是用于燃煤火力发电厂锅炉制粉系统的主要给煤设备,能够实现连续、均匀给煤[1],并在给煤过程中进行准确的称重计算,而且能够根据锅炉燃烧控制系统需要,自动调节给煤量,使实际给煤量和锅炉负荷相匹配。给煤机设备主要有壳体、托辊、滚筒、胶带、清扫链装置等部分,驱动滚筒装置、称重传感器、测速传感器、轴承、进出口电动插板门、堵煤监测装置、跑偏监测装置等主要部件组成控制监测系统部分。

HD-BSC26型称重式计量给煤机工作时,煤从储煤仓通过进煤电动插板门进入给煤机,由计量输送胶带送到给煤机出煤口[2],经出煤口电动插板门进入磨煤机制粉后,直接由粉管送入锅炉炉膛进行燃烧。

2 制粉系统存在问题

安全和环保是电力生产企业不可逾越的红线,关系到广大员工的生命安全和企业财产。制粉系统是火力发电厂必不可少的设备。由于燃煤品质发生变化,制粉系统中给煤机系统的落煤管经常发生磨穿情况,导致煤粉的泄漏缺陷频发,对企业经济安全的生产和环保造成较大影响,主要有以下3点。

1) 制粉系统必须停运处理,机组必须降负荷运行,影响公司全面电量目标。

2) 泄漏的煤粉容易堆积在磨煤机分离器上部,该区域温度较高,如果积粉未被及时清理,则容易发生煤粉自燃,造成火灾。这除了给企业安全运行留下巨大隐患,还增加了运行人员巡检的工作量。

3) 泄漏的煤粉细颗粒弥漫在空气中,由于厂房是封闭管理,煤粉颗粒长时间处于漂浮状态,磨煤机间的环境粉尘量大,作业人员的工作环境非常恶劣。检修人员必须佩戴防护口罩才能正常开展检修作业,严重危害检修人员的人身健康。此外还增加了不必要的清洁工作,导致保洁人员工作量和工作强度变大,也增加了个人防护装备(PPE)的费用支出。

所以,正是给煤机出料口经常出现的原煤泄露故障,造成给煤机、磨煤机系统被迫退备,这极大地影响了机组的负荷和安全生产。

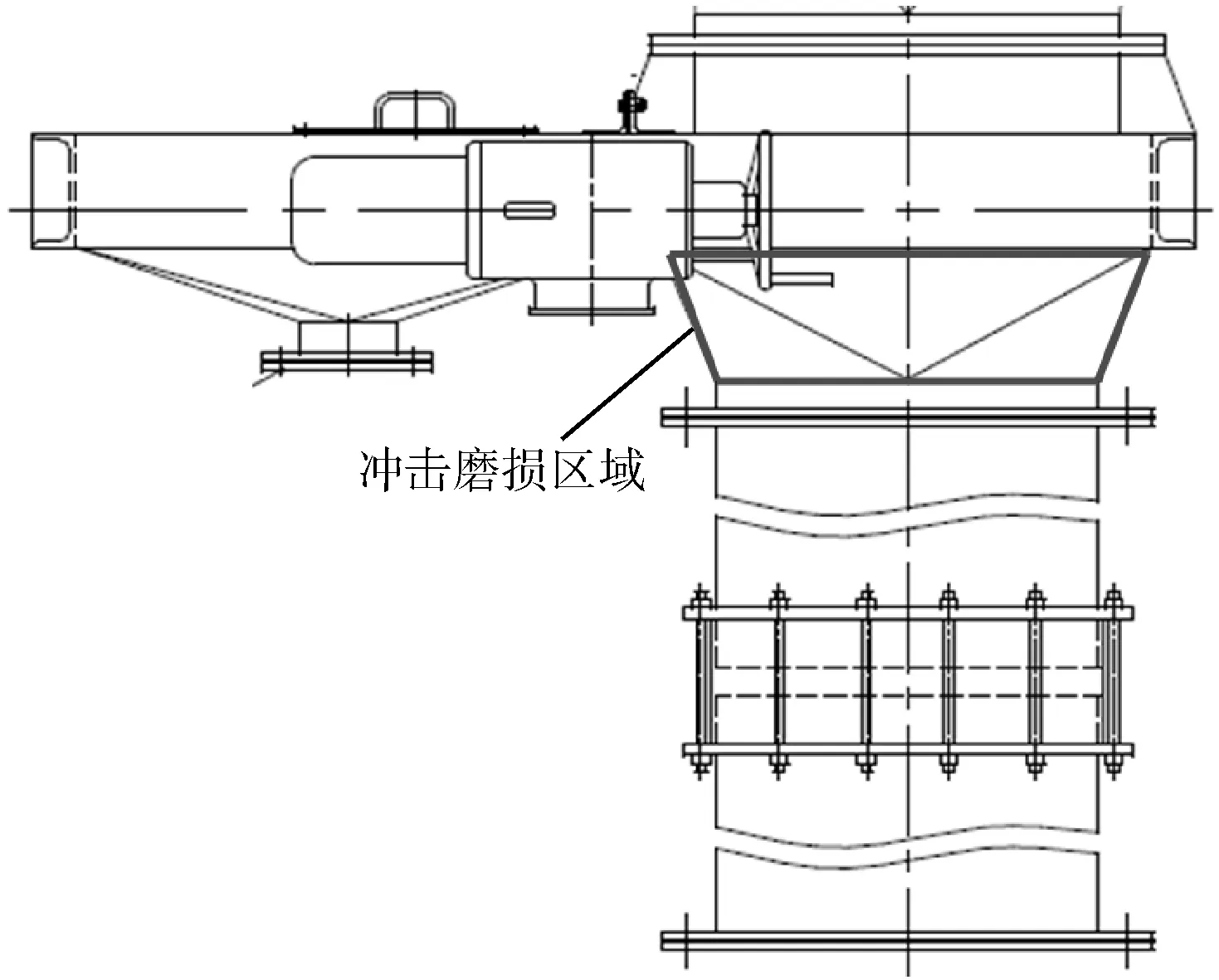

HD-BSC26 型称重式给煤机出口落料经过下电动插板门后,直接经直径为610 mm的落煤管进入磨煤机室。由于从给煤机出口到下电动插板门有将近1 m的落差,原煤长时间的冲击与磨损,导致给煤机出口下插板门与落料管连接天圆地方部位管道外漏,造成原煤大量泄漏,严重影响给煤机与磨煤机安全稳定的运行。冲击磨损区域见图1。

图1 给煤机下电动插板门示意图

给煤机下插板电动门天圆地方部位发生泄露,处理起来十分困难,该设备安装位置介于给煤机与磨煤机之间的半空中,对该部位的操作属于高空作业,因此作业前需要提前搭设脚手架,处理时还必须停运该磨煤机、给煤机。制粉设备运转周期越长,泄露量越大、泄露频率越高,大量的原煤外漏到磨煤机煤粉动态分离器顶部,不但会污染现场环境,而且由于环境温度高,原煤非常容易发生自燃现象,因此存在严重的安全隐患。

3 设备缺陷状况分析

HD-BSC26型称重式计量给煤机设计进煤粒粒径≤50 mm,而实际上,在多种因素的影响下,有较多粒径>50 mm的原煤通过原煤仓进入给煤机,这也是给煤机出口电动插板门天圆地方部位出现冲击磨损的另一主要原因。现场给煤机出口落料部位在设计安装之初虽然已采取防磨贴瓷的措施,但是因为冲击力极大,天圆地方部位仍有大面积的脱瓷区域,此处最终因陶瓷脱落、冲刷磨损严重而出现穿孔,致使原煤大量外泄。

对给煤机下插板门天圆地方陶瓷脱落、磨损的位置和原本采取的防护措施进行分析,可知原煤泄露主要有以下4个因素。

1) 给煤机出料口到下电动插板门天圆部位有1 m多高的落差,5~88 t/h的原煤的自重会给此处带来冲击和磨损[3]。

2) 原煤里有一定量的超粒径(粒径>50 mm)石块、杂物及硬物,其所产生的势能会对天圆地方造成砸击,严重影响此处平面粘接陶瓷片的粘贴效果,陶瓷脱落后长时间的冲刷磨损致使原煤泄露。

3) 给煤机下电动插板门通过下部天圆地方连接落料管,此处结构具有内部凸出、缓冲落料、避免堵料的特点,但从结构和材料上忽略了天圆地方防砸、防磨、减震的需求[4]。

4) 给煤机落料口、下电动插板门的内部后续都采用平面粘接陶瓷的方式来防磨防漏,但下插板门天圆地方部位的防磨防漏效果很差,经常出现陶瓷脱落壳体磨穿的问题。

4 解决方案

针对给煤机下插板门天圆地方因冲击、磨损,而出现的泄露问题,组织专题研究分析,得出3个解决方案。

1)把原有的煤粉管道扩充,然后把方形电动插板门改为圆形插板门,考虑到给煤机最大出力量,直径扩大后受磨煤机4根直径为680 mm的煤粉管道空间位置影响无法安装。

2)给煤机下电动插板门型号为HD-BSC26.5,由沈阳华电配套生产,天圆地方整体材料为不锈钢材质,总质量达到640 kg,长1.8 m,宽1.1 m,高0.6 m,整体更换造价高,施工作业难度大[5]。

3)依据给煤机下插板门现场的安装位置,进行下插板连接部天圆地方的更换,并对防磨进行技术优化。该方案最利于解决当前泄露问题。

原有的天圆地方基材采用不锈钢材质,后续泄露是冲击磨损导致,采取了内部平面贴瓷后,虽然能起到一定的延缓作用,但陶瓷脱落导致防磨功能丧失,因此出现了内部冲击磨损泄露的问题。对天圆地方的位置特点及材质进行研究后,制作一种略大于原尺寸的天圆地方,保证上部插板门接口尺寸不变,下部落料管接口尺寸不变,给煤机落料及出力不变,基材仍采用不锈钢。将4个斜平面分别分成3段仓格,每段采用支撑筋板分割。在每个仓格内部表面采用10 mm厚陶瓷片立式镶嵌,在天圆地方收口处采用台阶式收口,如图2所示。陶瓷片之间、粘接面之间都涂有高分子有机粘接胶,高分子有机粘接胶固化后粘接牢固,柔韧性好,使整个天圆地方内表面形成一个抗冲击、减震又耐磨的“陶瓷张力网”。最终解决冲击、砸击、磨损引起的原煤泄露问题。

图2 新式天圆地方结构示意图

5 产生的经济效益

1#、2#锅炉给煤机下电动插板安装新型陶瓷立式镶嵌防磨天圆地方后,制粉系统从2018年试运行至今,再未发生天圆地方设备和落料管处磨穿而导致原煤泄漏的问题,运行效果良好。2台锅炉给煤机下电动插板天圆地方改造后产生的效益如下所示。

1)设备维护费用:日常处理给煤机下电动插板门天圆地方漏点、脚手架搭设、现场安装补焊约产生费用1 100元,改造前每台锅炉(12台)每4个月由机务进行检修,每个周期内先后3次对电动插板门天圆地方采取补焊处理措施,一年下来每台炉共补焊处理9次电动插板门天圆地方,一年2台锅炉的维护费用为1 100×9×2=19 800元;改造前1台锅炉平均每年进行6台给煤机下电动插板门天圆地方平面贴瓷,每台锅炉施工加陶瓷费用为3 000×6=18 000元,一年2台锅炉的维护费用3 000×6×2=36 000元,改造后一年内机务检修、外围防磨施工再未处理,共节省费用19 800+36 000=55 800元。

2)设备维修更换费用:给煤机下电动插板陶瓷立式镶嵌防磨天圆地方1台为12 000元,加上脚手架及安装费1 200元,共14 000元,采购1台套给煤机下电动插板门的费用为56 000元,2台锅炉共56 000×6×2=672 000,按照2台锅炉更换给煤机下电动插板门费用来算,共节省费用672 000+1 200×12(安装费)-14 000×12=518 400元。

3) 机组稳定运行的效益:由于给煤机下电动插板门天圆地方漏原煤,需停运磨煤机及给煤机进行检查、补焊处理。停运1台磨煤机每小时损失10万kW·h电量,处理电动插板门天圆地方缺陷用时4 h,每年2台机组因下电动插板门天圆地方需停运磨煤机18次左右,上网电价按照0.23元/(kW·h)计算,损失的经济效益为0.23×100 000×4×18=414 000元。改造后的下电动插板陶瓷立式镶嵌防磨天圆地方基本不需要停运检查、补焊。故改造后较改造前每年达到经济效益为414 000元。

在对给煤机下电动插板门天圆地方泄露缺陷进行处理时,作业属于高空动火类型,既需要搭设脚手架,还要进行电火焊处理。在操作过程中需要围蔽施工,需要防火渣掉落处理,以避免出现高处落高温焊渣导致煤粉自燃的安全事故[5]。

对给煤机下电动插板陶瓷立式镶嵌防磨天圆地方的改造,在提高设备的可靠性及使用寿命的同时,也减少了检修人员的劳动强度,还降低了漏粉对维护及保洁人员身体健康的危害程度,节约了大量不必要PPE的使用和投入费用,降低了生产成本支出,让企业的节支增效取得了良好的成效。

6 结语

燃煤机组中制粉系统是保障燃料的重要辅机设备。对给煤机下电动插板门天圆地方进行改造,通过两年时间的实际运行证明了改造使设备的可靠性得到了大幅提升,也切实取得了较好的经济效益,为所有燃煤机组同类型设备提供了可行的参考改造方案。