压力管道四通管的磁粉检测

魏同锋

渤海船舶职业学院,辽宁兴城 125105

对于采用无缝管制造四通管,通常采用的工艺有液压胀形和热压成形。为保证产品质量,需要对加工成形过程中可能产生的外表面缺陷进行检测[1]。本文选择中心导体法、绕电缆法、磁轭法等磁化方法对异径四通管进行检测,确定合适的检测工艺参数,以取得较好的检测效果。

1 检测对象及缺陷分析

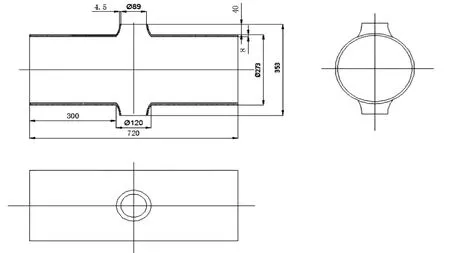

某一压力管道元件四通管,由无缝钢管加工制成,规格尺寸为Φ273×8×720 mm,结构型式如图1所示,材质为Q245R,加工工艺为:钢管整体加热至910~930℃,在热态下用模具拉拔成型Φ89 mm拔口,再经机械方法加工至规定尺寸。四通管在加热状态下用模具拉拔成型Φ89 mm拔口,起拔位置内至拔口的材料在成型过程中受到很强的拉应力、弯曲应力的作用,容易出现拔制裂纹,因此起拔位置(在图1中Φ120 mm范围内)至拔口部位是本产品磁粉检测的重点部位。设计图样规定该四通管外表面应进行100%磁粉检测,检测标准为NB/T 47013-2015。

图1 四通管的结构型式

2 磁粉检测工艺的确定

2.1 检测设备器材的选择

2.1.1 磁粉检测设备

对压力管道元件四通管进行磁粉检测所用的磁粉探伤机为CEX-3000交直流移动式磁粉检测机,配置夹持装置并带有可绕线圈的软电缆(N=5),两条带夹持装置的2 000 mm长电缆,Φ25×1 000 mm铜棒,可实现线圈法、绕电缆法、中心导体法、通电法等磁粉检测。CDX-Ⅱ型配有A、D、E、O型号的探头。

2.1.2 磁粉

荧光磁粉与工件表面的对比度高,适用于各种颜色的受检工件表面,检测灵敏度高,易观察,检验速度快。对四通管的外表面选择荧光磁粉进行检测[2]。

2.1.3 载体及磁悬液

本工艺采用荧光磁粉进行检测,磁悬液配置浓度应满足0.5 g/L~3.0 g/L,沉淀浓度为0.1 ml~0.4 ml/100 ml[3]。

2.2 检测方法的选择

2.2.1 周向磁化的选择

工件整体周向磁化的方法主要有直接通电法和中心导体法两种。直接通电法需采用专用电极,接触不好易产生打火烧伤现象。而中心导体法操作方便,磁化效果较好,便于在该工件上实施。考虑可操作性、磁化效果与适用性,选用中心导体法比采用直接通电法较为可行[4]。

2.2.2 纵向磁化的选择

应用绕电缆法对该工件整体纵向磁化时,应采用左边的缠绕电缆与右边的缠绕电缆所产生的磁场相同的方法进行缠绕。如果缠绕方法不正确,四通管左边的缠绕电缆与右边的缠绕电缆所产生的磁场方向正好相反,这样会使磁动势相互抵消,缠绕电缆所产生的纵向磁场强度很小,无法保证检测灵敏度。

对Φ89 mm拔口及其附近部位(在图1中Φ120 mm范围内)应增加一次磁粉检测,起拔位置至拔口部位磁力线受到Φ89 mm管口的干扰,检测灵敏度不可靠,因此还需采用其他方法检测该部位不同方向的缺陷。该工件在进行周向和纵向整体磁化时,与管口拔制方向垂直的缺陷无法检出,应采用单磁轭法对该拔口部位外表面各个方向的缺陷进行检测。

2.3 磁化规范的确定

2.3.1 绕电缆法磁化规范

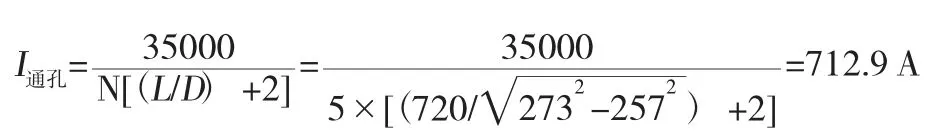

高充填因数线圈绕电缆法线圈的安匝数为:

式中,I为施加在线圈上的磁化电流,A;N为线圈匝数;L为工件长度,mm;D为工件直径或横截面上最大尺寸,mm;

本检测工件为空心工件,直径D应采用有效直径代替,工件长度为720 mm,代入(1)式计算电流值:

应用绕电缆法对该工件整体进行纵向磁化时,由于工件中磁感应强度分布不均匀,拔制管口两个侧面磁化效果较差。磁化过程中需使用灵敏度试片,通过标准试片对被检表面不同部位进行灵敏度的验证,确定有效磁化区,检测效果。灵敏度试片应贴在拔制管口两个侧面磁化效果较差的部位。

2.3.2 中心导体法磁化规范

NB/T 47013.4-2015标准规定,中心导体法检测外表面缺陷一般不用交流电,尽量使用直流电和整流电。

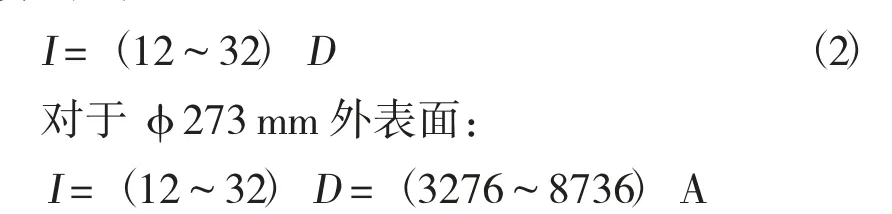

中心导体法的磁化规范,磁化电流直流电的计算公式:

采用中心导体法对该工件进行整体周向磁化时,工件中磁感应强度分布是不均匀的,拔制管口正面和背面磁化效果较差。磁化过程中必须使用灵敏度试片,灵敏度试片应贴在拔制管口正面和背面磁化效果较差的部位。通过标准试片对被检表面不同部位进行灵敏度的验证,确定有效磁化区。

2.3.3 磁轭法磁化规范

采用单磁轭法对该拔口部位外表面各个方向的缺陷进行检测,通过标准试片对被检表面不同部位进行灵敏度的验证,确定有效磁化区。

3 操作步骤

1)检测前,清除工件表面的油污、水垢和灰尘等。

2)荧光磁粉检测时,进行暗适应时间5分钟。

3)磁化检验前,四通管被探测部位表面需喷洒磁悬液,进行充分湿润。

4)湿法探伤四通管时,需对四通管进行复合磁化,周向和纵向磁化电流按计算的磁化规范对不同部位进行通电磁化。

5)试片采用A1-30/100型标准试片,试片粘贴前须将表面擦拭干净,无油污。试片粘贴部位为四通管易发生裂纹或磁场强度较薄弱部位。

6)中心导体法和绕电缆法磁化通电时间不允许超过3秒钟,磁化后,应停止向四通管上喷洒磁悬液,观察A型标准试片磁痕显示情况,A型试片各沟槽显示清晰者为合格。

7)磁轭法磁粉检测磁化通电时间一般为1~3 s×2,磁悬液的施加应在磁化通电时间内完成,为保证磁化效果应至少对检测区域交叉磁化2次。

8)在评定过程中,当发现相关显示时,应对相关显示进行记录,并且拍照记录。

9)质量评定按照NB/T47013.4-2015进行,并出具磁粉检测报告。

4 检测结果

在整个压力管大四通管的磁粉检测中,通过磁轭法对Φ89 mm拔口及其附近部位检测出裂纹缺陷,荧光磁粉检测图片中能清晰地看到拔口表面的磁痕显示,具有较好辨识度。

5 结论

1)压力管道的检测缺陷方向不能预估,需要采用复合磁化方法进行检测。

2)对于周向磁化的磁化规范的确定,确定外表面检测采用的电流类型,根据经验公式计算磁化电流值,灵敏度试片应贴在拔制管口正面和背面磁化效果较差的部位进行灵敏度的验证,不断调整磁化电流,确定大致的磁化规范。

3)对纵向磁化的磁化规范的确定,应用绕电缆法对该工件整体纵向磁化时,用左边的缠绕电缆与右边的缠绕电缆所产生的磁场相同的方法进行缠绕。根据NB/T 47013.4-2015标准计算磁化电流值,以此为基准不断调整磁化电流,通过标准试片贴在拔制管口两个侧面磁化效果较差部位进行灵敏度的验证,确定大致的磁化规范。

4)起拔位置至拔口部位增加一次磁粉检测,采用单磁轭法对该拔口部位外表面各个方向的缺陷进行检测,提高检测效果。

5)根据被检工件的结构特点,确定合适的磁化方法、磁化规范,通过灵敏度试片的验证,能有效检出压力管道四通管外表面上的缺陷,具有较高的灵敏度和检出率。