钢铁厂含锌铁粉尘高效资源化回收技术研究

文/罗宝龙 栗克建 郭秀键

钢铁产业是国民经济的重要支柱产业,产业涉及面广、关联度高,在经济建设、社会发展、国防建设等方面发挥着重要作用。近年来,我国的粗钢产量达到10 亿吨以上,占全球比重50%以上,然而在国家大力推进生态文明建设的大背景下,绿色发展成为钢铁未来发展的主要方向[1]。钢铁冶炼过程中产生的烟尘灰(电炉炼钢粉尘、高炉瓦斯灰等)总数超过7000 万吨/年,其中含有大量铁、锌、铅等有价值元素,若能将这些元素分离提纯,则可变废为宝,得到宝贵的再生资源,既达到环境治理目的,又可解决我国铁矿、锌矿资源短缺的问题[2]。我国连续修订完善《国家危险废物名录》,2021 年,明确编号废钢电炉炼钢过程中集(除)尘装置收集的粉尘和废水处理污泥为危废,编号HW23 312-001-23,同时很多沿海省市把成分相似的高炉瓦斯灰也归类为危险废弃物,其处理、储存、运输都受到严格管控。根据国家最新危险废物填埋污染控制标准GB18598-2019,钢铁企业为了实现“钢铁固废不出厂”,迫切需要突破含锌除尘灰、烧结机头灰、转炉灰等固废资源化过程中的技术瓶颈[3]。

1 研究进展

我国钢铁企业主要采用回转窑[4]、转底炉[5]等火法冶炼工艺对含锌烟尘灰资源化处理。这类工艺利用烟尘灰中锌、氯等沸点较低的特点,通过炉窑内高温还原过程,挥发出低沸点成分,实现各类元素分离。

回转窑处理该类含锌铁固废的工艺流程主要归纳如下:混合物料从窑尾投入,随窑体转动逐渐向窑头流动,窑内发生的反应主要以焦炭和烟尘灰之间的氧化还原反应为主,且反应伴随大量热量释放或吸收,反应区温度最高点达到1200~1300℃,直接还原铁尾渣最终从窑头流出,易挥发物质从窑尾随烟气被吹出。

在炉窑内主要分为高温蒸汽流动和固体物料流动。高温蒸汽流动的动力来自窑头高压空气引入和尾部的负压设置使窑内气体快速流动,物料从常温逐渐升温到800℃的过程,物料中的水分、氯化物等低沸点物质依次挥发;在800~1200℃温度区间,锌的氧化物被还原成为气态单质锌,随即锌蒸汽被吹出,接触外界空气后被氧化生成氧化锌细颗粒,经重力集尘室收集、冷却器和布袋除尘过程收集。固体物料流动是随着回转窑自旋,同时在窑体4%左右倾斜重力作用下,物流从窑尾投入逐渐从窑头流出的过程。钢铁厂含锌铁烟尘灰在投入回转窑前通常需要混合焦炭、矽砂、石灰等配料,混合造粒后再投入窑内,烟尘灰中的铁、锌氧化物在高温下被焦炭还原,气体挥发分离后,剩余熔融状态的富铁物料与无机盐等一起以炉渣形式流出,被称为直接还原铁炉渣,该炉渣可进一步磁选或作为富铁原料直接投入高炉或转炉循环使用[6-8]。

然而这类含锌铁烟尘灰粒径细小、碱度普遍较低,烧结过程中的窑内结圈或板结现象频繁发生,结圈现象造成窑内有效截面积缩小、物料流动性变差、系统阻力增大等系列问题,导致生产线停产,严重影响钢铁厂含锌铁固废资源循环利用实施[9]。通过对我国回转窑协同处理钢铁厂烟尘灰等固废现况分析,发现目前建设的利用回转窑处理钢铁厂烟尘灰系统普遍较为简陋,每生产2-3 天就会出现窑内结圈问题,严重影响生产。现场工程师发现接圈生成,只能尝试使用弥补措施适当延长停窑周期,通常采用以下三种方式进行处理:(1)机械法[10]:制作一根较长的撞杆或机械手臂,一旦发现窑内有结圈粘壁现象,立即用撞杆进行机械撞击,直到结圈物脱落;结圈严重时只能停窑,然后使用人工或机械手强制打掉结圈物。这些机械方法对窑内耐火砖损害较大,同时存在较大安全隐患,停窑操作也将严重影响生产效率。(2)洗窑[11]:当发现结圈物影响到物料在窑内的正常流动时,停止投入烟尘灰废料,调整为向窑内输送高热值的焦炭,迅速提高窑内温度,使结圈物质在高温下软化,并在重力作用下脱离窑壁,随物料流出。这种清洗结圈物的方法浪费了大量的焦炭资源,而且对回转窑窑体、收尘设施等损害较大,但多数工厂仍在沿用。(3)降低铁含量[12]:因为结圈物中含有以铁为主的低熔点化合物,所以有企业认为应该在烟尘灰中添加大量低铁废渣(例如电镀污泥),使入窑时混合料中铁含量降低到20%以下。但是这样操作导致回转窑尾渣中磁选价值降低,尾渣因为被引入的硫、氯、砷等危害元素超标,变成了更加难处理的二次污染废弃物。

综上,我国企业采取的被动补救措施,并没有从根本上解决窑内结圈问题。2010 年以来,国外多家企业积极转底炉工艺开发资源化处置含铁含锌尘泥技术,建成投产后的工程可解决以转炉除尘灰、瓦斯灰为主的钢厂含铁含锌固废处置问题,助力钢厂实现全厂含铁含锌固废资源化处置和零排放。但经过生产实际和调试,沙钢和马钢的转底炉工程项目也已验证,当烟尘灰中锌的含量超过8%,或操作不当时,转底炉的烟气系统也偶尔会有黏结堵塞现象,经常需要停产整修[13-15]。所以,结圈或板结问题是回转窑和转底炉的共性问题,企业急需对结圈形成的原因以及调控机制进行研究。

国外的资源循环利用企业,运用回转窑系统处理钢铁厂含锌烟尘灰起步较早,技术相对比较成熟。日本由于锌矿资源匮乏,对资源综合利用及环境保护非常重视,鼓励钢铁厂把产生的冶金废物资源化综合利用。日本自1971年起,开始尝试使用回转窑工艺从浸出渣和其他含锌物料中回收锌;1977 年,日本Sumitomo Shisaka 工厂采用回转窑处理电炉炼钢烟灰生产线开始建设,后经不断改造升级,最终实现每年处理电炉烟尘20 万吨,氧化锌产量6.5 万吨/年[16];德国B.U.S 集团(Berzelius Umwelt Service)是欧洲最大钢铁废物资源循环利用企业,利用威尔兹回转窑工艺在德国、法国、意大利、葡萄牙等地拥有五座工厂,占欧洲60%市场份额[17];西班牙Befesa公司主要处理Basque Country 钢铁公司产生的13 万吨电炉炼钢烟尘,主要使用的设备也是回转窑系统[18];美国HRD(Horsehead Resources Development)公司是美国最大的电弧炉烟尘处理公司,该公司同样是采用回转窑法处理烟尘灰37.8 万吨/年,回收氧化锌产品7.5 万吨/年[19]。只针对某一家钢铁企业,因为其烟尘灰总量少,又不能规模化生产,我国台湾钢联股份有限公司通过收集由当地12 家钢铁厂产生的烟尘灰,合理均衡各厂原料配比,使用两座回转窑系统,最终在2019 年实现了年处理20 万吨电炉炼钢烟尘灰[20]。通过以上案例可知,通过钢铁厂固废特性研究,开展合理配料和生产控制,窑内结圈问题可以得到有效抑制。

近年来,有多项回转窑和转底炉工程项目投产,致力于服务我国钢铁含锌铁固废资源化,以重庆赛迪热工环保工程技术有限公司为代表的企业,以坚决有力的行动积极响应国家“双碳”战略目标,推动钢铁企业绿色发展,在全国范围内落地10 余项含锌固废处置工程[21-23]。营口回转窑项目采用了新型低碳高效回转窑处置含铁含锌固废技术,高效、环保、低碳,项目建成投产后将资源化利用厂区烧结除尘灰、转炉除尘灰、高炉布袋灰,助力日钢实现全厂含铁含锌尘泥固废零排放。另外,中冶赛迪具有自主知识产权的转底炉资源化处置含铁含锌尘泥技术,建成投产后将资源化利用全厂布袋灰、电炉灰、筛分除尘灰、转运及矿槽除尘灰、焦炭除尘灰、转炉灰等多种含铁含锌固废,彻底解决厂内含铁含锌尘泥返回主工艺造成的环境问题和系统运行故障难题,助力钢厂实现含铁含锌固废全部循环高效利用。

2 实验原料与方法

本研究试验样品分别取自国内A、B 两个钢厂的回转窑工程现场,样品编号分别为混合入炉料(A1、B1),还原铁尾渣(A2、B2),再生粗氧化锌粉(A3、B3),实验样品如图1 所示。实验分析采用X 射线衍射仪(XRD)、场发射扫描电子显微镜(FESEM)、能谱仪(EDS)等技术对入炉混合料、还原铁尾渣、再生粗氧化锌产品进行了分析。

图1 实验中的固废和再生产品

3 实验结果与讨论

3.1 XRD 分析结果

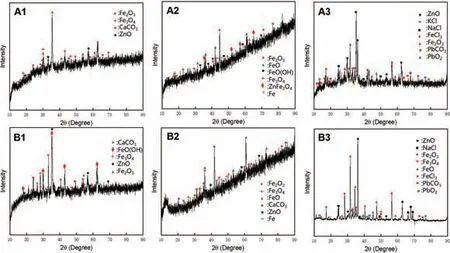

对A、B 两个钢厂的入炉混合料、还原铁尾渣、再生粗氧化锌粉末取样,并完成XRD 测试,分析结果如图2。

从图2 可以看出,入炉混合料的物相组成主要有:三氧化二铁(Fe2O3)、四氧化三铁(Fe3O4)、碳酸钙(CaCO3)、氧化锌(ZnO)等。还原铁尾渣的主要物相有:三氧化二铁(Fe2O3)、四氧化三铁(Fe3O4)、一氧化铁(FeO)、单质铁(Fe)、碳酸钙(CaCO3)等。再生粗氧化锌粉末的主要物相有:氧化锌(ZnO)、氯化锌(ZnCl2)、三氧化二铁(Fe2O3)、三氯化铁(FeCl3)、二氧化铅(PbO2)、碳酸铅(PbCO3)、钠盐(NaCl)和钾盐(KCl)等。

图2 XRD 物相分析结果

3.2 FESEM/EDS 分析结果

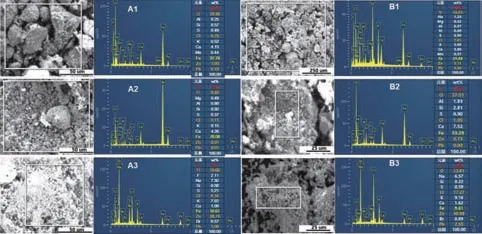

对两个钢厂的入炉混合料、还原铁尾渣、再生粗氧化锌粉末取样,并完成FESEM/EDS 测试,分析结果如图3。

图3 实验中的固废和再生产品

通过对比FESEM/EDS 分析A、B 两家企业的物料成分以及物相组成,表明A、B 两家入炉料中的A1 中Zn 含量偏低只有1.03%,B1 的锌含量是5.11%,经回转窑高温还原挥发富集后,都得到了约30%纯度的再生粗氧化锌粉。还原铁尾渣中的铁含量有明显被富集的趋势,A2、B2 都得到了53%以上的T.Fe 含量,但其中的锌并没有完全被蒸发,依旧有0.73-0.91%残留,直接投入高炉作为富铁原料继续使用依旧存在锌负荷超标问题。B 厂的氯含量明显较高,而经过回转窑高温挥发,氯的主要去向是生成了NaCl、KCl、FeCl3等,和再生粗氧化锌粉一起被收集。

综合比较A、B 两个钢厂的回转窑工艺,对比二者入炉混合料、还原铁尾渣、再生粗氧化锌粉末分析有以下结论:(1)A、B 工程都实现了钢铁厂含锌铁固废的资源循环利用,制备出的再生粗氧化锌产品,其中Zn 含量约30%,虽基本满足外销要求,但产品纯度还有进一步提升空间;(2)随着入炉混合料中的易挥发物分离,还原铁尾渣中的Fe 会被富集,其富集程度和原料情况有关,最终T.Fe 量能超过53%,但因为其中Zn 残留较高,只能勉强作为富铁原材料投入高炉炼铁使用,所以对于Zn 的去除率有待进一步提升;(3)氯元素在生产工艺中虽是杂质元素,如果工艺控制得当,入炉料中少量的氯元素通过回转窑工艺可以被富集到再生粗氧化锌中,不影响正常生产运行。

4 结语

回转窑或转底炉工艺处置钢铁厂含锌铁固废是钢铁产业绿色升级的必然趋势,解决钢铁厂环保问题的同时,实现锌、铁等资源循环利用,符合国家“双碳”战略。传统回转窑工艺技术发展滞后,再生还原铁产品中锌脱除率、和铁含量都有待进一步提升,再生粗氧化锌产品中Zn 纯度较低。通过提炼技术研发和生产设备升级,可以实现钢铁厂大宗复杂含锌铁固废的综合处置,实现资源高效回收再利用。