超长回采工作面微震特征的影响因素研究*

王云刚,唐 飞,杜炳成,孔祥岩

(1.河南理工大学 安全科学与工程学院,河南 焦作 454000;2.河南理工大学 河南省瓦斯地质瓦斯治理省部共建国家重点实验室培育基地,河南 焦作 454000;3.河南理工大学 煤炭安全生产河南省协同创新中心,河南 焦作 454000)

0 引言

煤炭长期以来是我国的主要能源,2020年我国煤炭占一次能源消费比例为56.7%左右[1],同时我国煤炭赋存条件复杂,随着煤矿开采强度的提高和开采深度的延伸,冲击地压和煤与瓦斯突出等动力灾害的发生强度日趋增加,严重威胁着煤矿的安全高效生产,而对于煤岩动力灾害的准确预测仍是世界难题。近些年,许多学者都提出了不同的预测方式,例如,钻屑监测法、声发射监测法、电磁辐射监测法和微震监测法等[2-4],而在所有的动力灾害预测方式中,微震监测的应用最为广阔,微震监测具有实时、连续、立体等特点。微震监测技术是指利用煤岩受载破裂过程中产生的微震信号来研究和评价煤岩体稳定性的一种地球物理实时监测技术[5-6],通过煤岩体破裂过程中产生的微震波形信号、能量和震源定位等信息,用来研究煤岩体内部的裂缝扩展、应力分布及空间展布形态、煤岩层活动规律、煤岩体破裂机制及矿震时空演化规律,并对煤与瓦斯突出、冲击地压等煤岩动力灾害以及煤岩体水力压裂进行监测监控[2,7-8]。目前,微震技术常用于监测回采工作面,对工作面回采过程中顶板来压及变形破坏进行监测,对煤岩体动力灾害进行预警。

关于微震信号特征的研究国内外学者进行了充分的研究,Alber等[9]对深部开采矿井的长壁工作面进行微震监测,得出了回采过程中煤层顶板不同破坏过程中的微震前兆信息;Shvarev等[10]通过已知的介质几何形状和物理特性,对水力压裂扩展过程中的微震事件进行建模;曹安业等[11]通过微震信号的时-频分析技术,总结提炼了不同微震信号的重要波形特征;陆菜平等[12]分析研究了地质构造、采掘活动、高应力区等与微震活动之间的相互关系;朱权洁等[13]对爆破震动信号与岩石破裂信号的频带能量分布特征进行研究;王金贵等[14]通过实验系统进行模拟,研究煤岩静爆致裂增透过程中微震活动规律及频谱演变特征;李岩等[15]通过采用微震监测系统对某矿煤岩活动情况进行监测,研究了地质构造、顶板破裂高度、工作面推进速度及爆破与微震活动的关系;向鹏等[16]初步研究了向斜轴区域采场围岩破裂特征及其与微震活动的相关性;赵扬锋等[17]用试验方法研究了单轴压缩条件下完整砂岩和不同倾角裂隙砂岩的破坏特征及电荷感应信号和微震信号的规律;高永刚等[18]重点分析了微震事件的周期性规律、微震活动与采动应力的关系及其沿工作面倾向的分布规律。虽然对煤矿微震活动特征研究较多,但对微震监测数据的频次、能量与多煤层、冲刷构造、矿压的关系研究相对较少,本文重点研究微震活动特征与冲刷构造的关系,这对有冲刷构造矿井的安全生产具有重要指导意义。

1 矿井概况

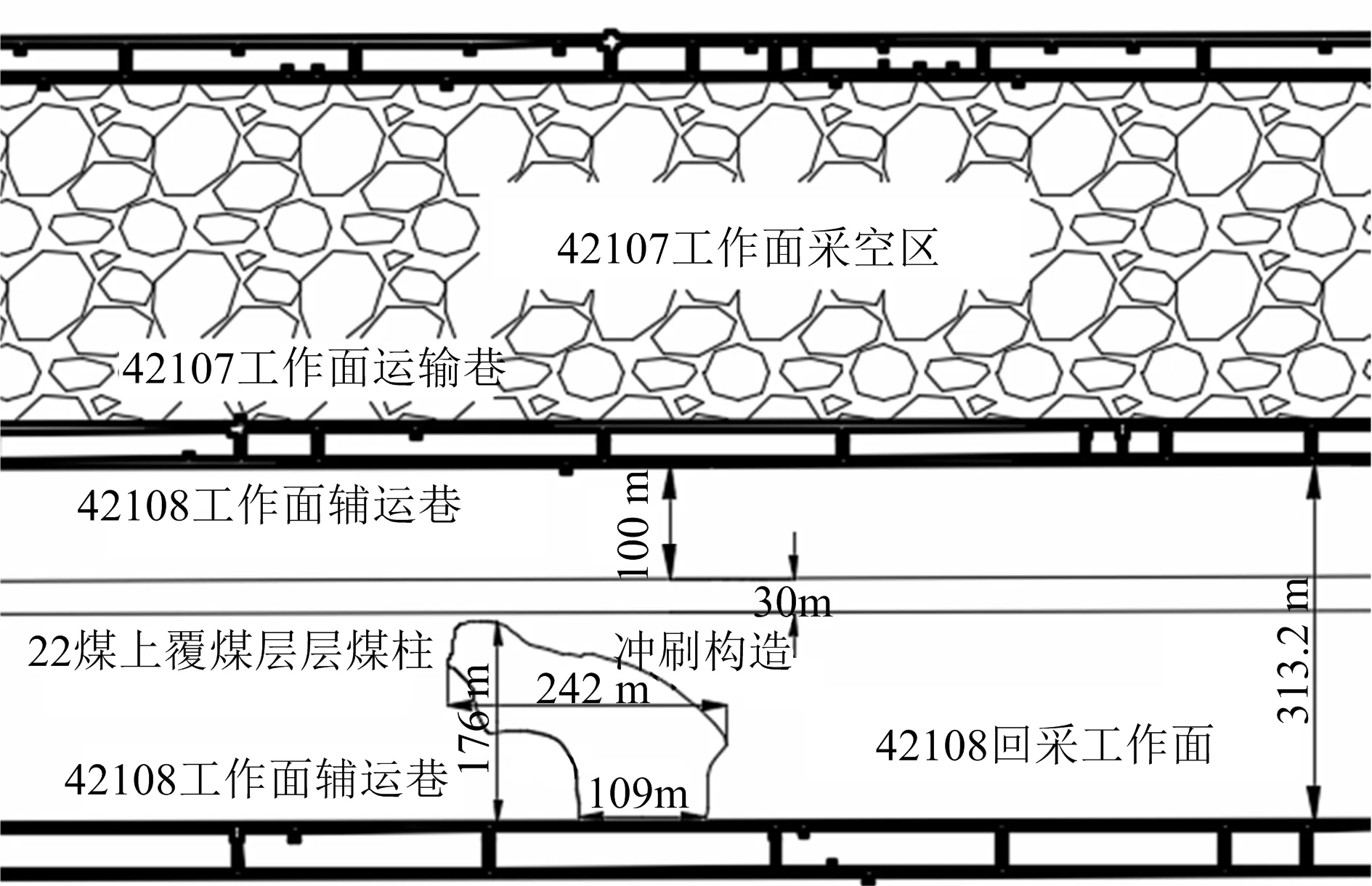

某煤矿42煤层目前开采深度达到420 m左右,该煤层经专业机构鉴定具有弱冲击倾向性。在开采过程中已经出现了几次明显的动力显现现象,随着开采深度、强度的增加,特别是在地质构造复杂地段回采过程中,“煤炮”、“震动”等动力现象日趋频繁,为了加强对冲击地压的监测和预警,该煤矿于2018年引入微震系统对矿井回采工作面的煤岩动力现象进行监测预警。该矿井目前正在回采的工作面为42108工作面,相邻的42107工作面已回采完毕。

42108超长综放工作面位于42煤一盘区,回采31煤、42煤分叉复合煤层,分叉区煤厚4.0 m,复合区煤厚4.65~7.3 m,平均6.1 m,倾向长度为313.2 m,走向长度4 728.4 m,设计采高3.7 m,放煤高煤2.4 m,工作面沿煤层倾斜布置,沿走向推进,采用走向长壁后退式采煤方法,采空区顶板处理采用全部垮落法。煤层平均埋深391.96 m,层厚6.36 m,倾角为3°~9°,变异系数为7%,属于稳定可采煤层。煤层直接顶为14 m的砂质泥岩,基本顶为19 m的细粒砂岩,直接底为3 m的砂质泥岩,煤岩综合柱状如图1所示。22煤层煤柱位于42煤层上方约80 m,宽度为30 m,距离42108辅运巷100 m、运输巷203.3 m。42108工作面平面图如图2所示。

图1 42108综放工作面煤岩综合柱状Fig.1 Comprehensive column of coal and rock in 42108 fully mechanized caving face

图2 42108工作面平面Fig.2 Plan of 42108 working face

2 实验方案

2.1 微震布置方案

在42108综放工作面运输巷和辅运巷副帮侧各布置7 个拾震器,拾震器间距100 m。由于超前液压支架的影响,距离运输巷最近的拾震器为110 m左右,距离辅运巷最近的拾震器为60 m左右,并随着工作面的推进,不断将拾震器向工作面后方移动,并保持拾震器间100 m的间距,微震布置方案如图3所示。

图3 微震布置方案Fig.3 Scheme of microseismic layout

2.2 研究方案

运用微震系统对42108超长工作面进行监测,通过拾震器收集信号,并对监测的微震信号进行处理、统计和分析,并对42108超长回采工作面微震特征影响因素进行研究,重点分析42108工作面微震事件的空间分布特征,研究42108超长工作面回采过程中冲刷构造、推进速度及矿压等与微震活动特征的关系。

3 微震事件的空间分布特征

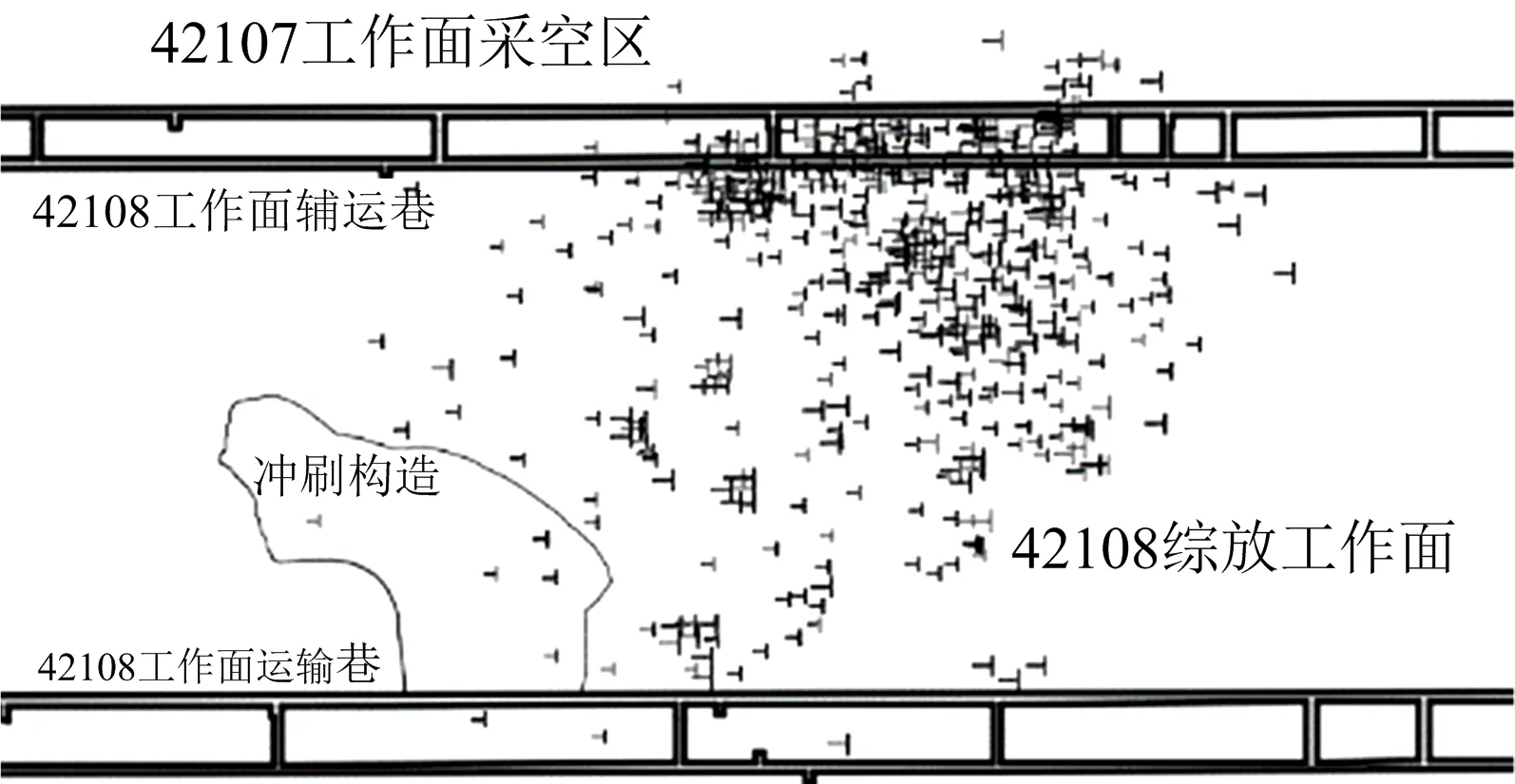

该煤矿地质条件复杂,并且有多煤层,但微震事件分布的空间特征特别明显。选取了2020年11月6日至2020年12月5日的数据进行统计分析,2020年12月5日工作面回采至2 333 m。工作面微震事件平面、剖面分布分别如图4和图5所示。

图4 微震事件平面分布Fig.4 Plane distribution of microseismic events

图5 微震事件剖面分布Fig.5 Profile distribution of microseismic events

在此期间微震事件总共462次,其中煤层微震事件共20次,占4.33%,煤层底板微震事件共27次,占5.84%,煤层顶板微震事件415次,占89.83%,由图4可看出42108工作面微震事件主要集中在22煤层煤柱和42108工作面辅运巷范围内,共380件,占82.3%。由图5知,垂直方向上微震事件距煤层底板上方最远距离为271 m,距煤层底板下方最远距离为28 m,微震事件主要集中在距煤层底板上方150 m范围内,共381次,占82.5%,这跟42108工作面上方80 m有22煤层采空区、遗留煤柱有关。对单次微震能量的大小进行统计分析,发现单次能量大小在分布上没有规律可言。工作面微震事件分布具有以下特征:水平方向主要集中在42108综放工作面辅运巷和22煤层煤柱附近范围内;垂直方向主要集中在煤层顶板上方;单次微震事件能量大小与工作面空间分布相关性较差。

工作面微震事件平面分布特征十分明显,由于该煤矿煤层较多,地质条件比较复杂,距42煤层上方平均80 m处还有22煤层,22煤层已采空,在42108煤层上方还有宽度30 m的煤柱,这对微震信号的分布产生了很大的影响,由岩石力学知识进行分析知该区域内为应力集中区域,通过微震分析软件对微震数据进行煤岩体破裂模拟,模拟结果如图6所示。由图6可知,煤岩体破裂主要发生在42108综放工作面辅运巷附近,该区域应力较为集中导致煤岩体破裂明显,可知42107采空区对微震分布影响较大,应重点加强对42108辅运巷侧的监察工作。垂直方向上,42108综放工作面微震事件以煤层顶板微震事件为主,微震事件的产生主要原因是煤层顶板的断裂和上覆煤岩体破裂。

图6 煤岩体破裂分布Fig.6 Fracture distribution of coal and rock mass

4 微震事件与冲刷构造的关系

2020年7月5日至2020年11月18日回采工作面过冲刷构造,冲刷构造如图7所示,冲刷构造最大长度242 m,最大宽度为176 m,最大厚度5.3 m,最小厚度0.8 m,平均厚度2.8 m,靠近42108工作面运输巷侧分布,该冲刷构造体积较大,对微震信号的变化特征影响较为明显,对2020年11月1日至2020年12月6日工作面的微震数据进行分析,微震事件统计见表1。

图7 冲刷构造分布Fig.7 Distribution of scouring structure

表1 微震事件统计Table 1 Statistics of microseismic events

由表1可知,工作面在过冲刷构造过程中及之后能量、频次等都有很大的变化。工作面通过冲刷构造过程中及之后,主要发生以下变化:工作面平均日推进速度由2.06 m/d增加到7.78 m/d,工作面推进速度明显加快;平均单日总能量由278.17 kJ增加到380.54 kJ,单日微震总能量明显增大;平均单日微震事件频次从14.88次增加到20.11次,单日微震次数也有所增加;平均单日最大能量从23.15 kJ增加到23.95 kJ,基本保持不变;单日平均微震能量从18.58 kJ增加到19.20 kJ,基本保持不变;过冲刷构造时,单日微震事件能量、频次变化量较大,稳定性相对较差。

冲刷构造中含有大量的坚硬岩石,割煤机切割困难,因此,工作面推进速度慢。过冲刷构造工作面回采较慢,推进速度慢给工作面充足的时间去释放能量和矿山压力,造成的煤岩体破坏较少,微震事件相对较少,但容易造成工作面能量积聚,如11月6日、11月11日,突然单日总能量增大,大能量突然释放,工作面危险性增大。冲刷构造对微震信号的能量、频次等特征影响较大,引起工作面前方应力变化明显,微震事件能量、频次稳定性降低。

5 微震事件与推进速度的关系

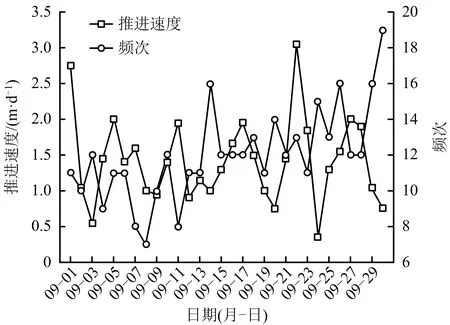

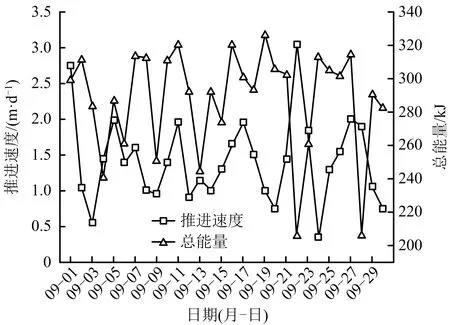

微震事件与工作面推进速度有着很强的相关性。由于该工作面的特殊性,工作面的推进速度变化较大,42108工作面推进速度在2020年9月1日至2020年12月14日主要分为2个阶段:2020年11月18日之前过冲刷构造和2020年11月18日之后正常回采作业。以下选取推进速度变化比较明显、推进速度相对精确的2个时间段进行分析。过冲刷构造过程中选取9月1日到9月30日的微震监测数据,工作面推进速度与微震事件频次、总能量的关系,分别如图8和图9所示。

图8 过冲刷构造过程中推进速度与频次关系Fig.8 Relationship between advancing speed and frequency when passing through scouring structure

图9 过冲刷构造过程中推进速度与总能量关系Fig.9 Relationship between advancing speed and total energy when passing through scouring structure

由于工作面过冲刷构造,工作面推进速度变化很小,已经选出推进速度变化相对较大的时间段进行分析,该时间段内最小推进速度0.35 m/d,最大推进速度3.05 m/d,平均推进度1.42 m/d,最小单日总能量206.2 kJ,最大单日总能量326.4 kJ,平均总能量287.3 kJ。由图8可知,工作面推进速度与微震事件频次关联性较小。由图9可知,工作面推进速度与微震总能量相关性较差,有的推进速度较大,反而总能量相对较小。因此,在工作面推进速度较小时(<3.5 m/d),推进速度与微震事件总能量、频次关系不明显,关联性较小。

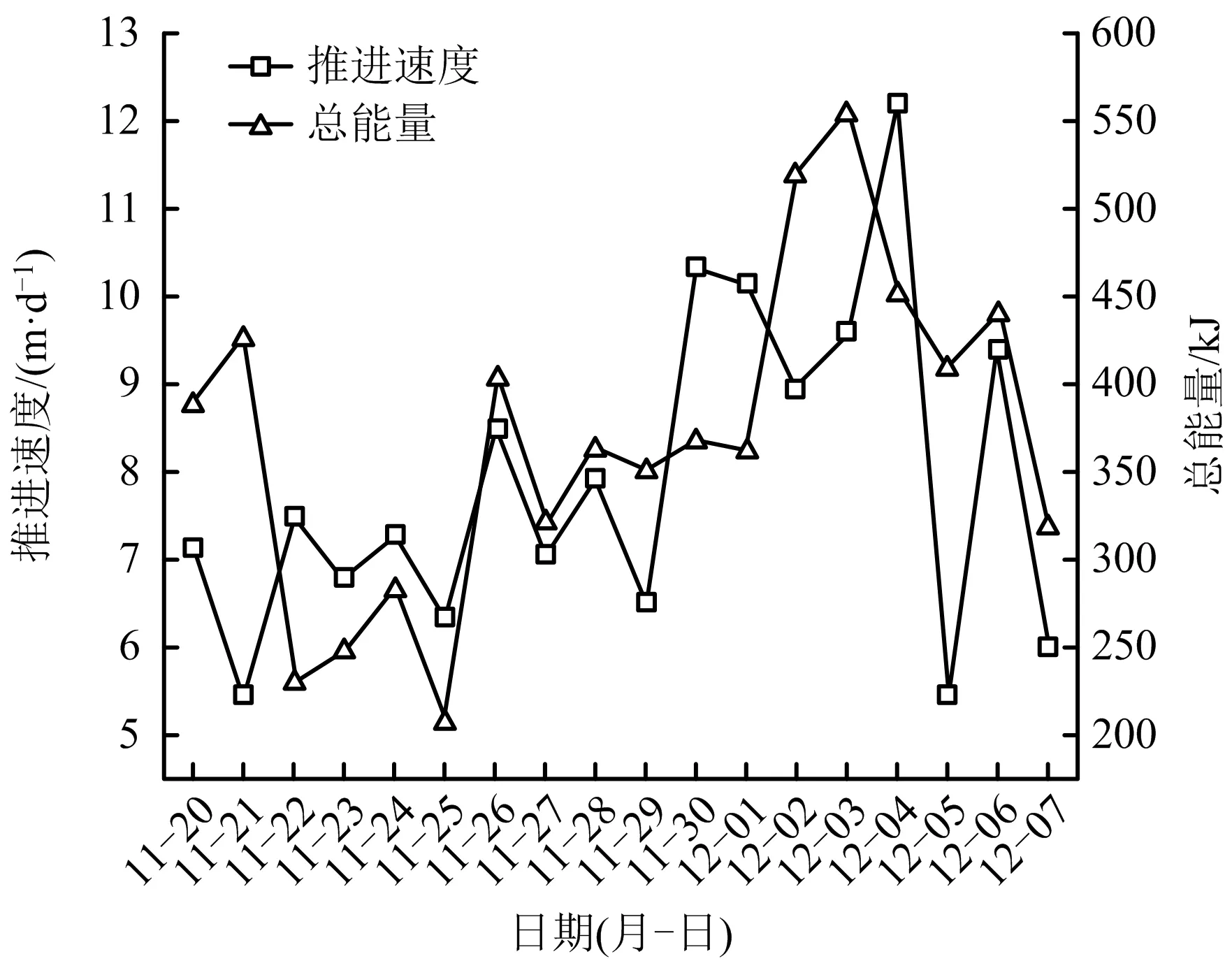

过冲刷构造后,选取2020年11月20日到12月7日的微震监测数据进行分析,工作面推进速度和微震事件频次、总能量的关系分别如图10和图11所示。

图10 过冲刷构造后推进速度与频次关系Fig.10 Relationship between advancing speed and frequency after passing through scouring structure

图11 过冲刷构造后推进速度与总能量关系Fig.11 Relationship between advancing speed and total energy after passing through scouring structure

在此期间,工作面平均推进速度为7.9 m/d,相对于过冲刷构造期间推进速度明显加快,微震事件单日最大频次为32次,最小频次为10次,期间平均频次为19.5次,微震事件单日最小总能量为209.3 kJ,最大总能量为556.8 kJ,平均总能量370.6 kJ。由图10可知,当工作面推进速度大于5.5 m/d,小于12.2 m/d时,推进速度与微震事件频次基本呈正相关,即在一定范围内,推进速度越快,微震事件频次越多。由图11可知,当推进速度在5.5~12.2 m/d时,推进速度与微震总能量基本呈正相关,即在一定范围内,工作面推进速度越快,微震时间单日总能量越大。

综上可知,工作面过冲刷构造,推进速度比较慢时(<3.5 m/d),推进速度与微震频次、总能量规律性不强,相关性较差;当工作面正常回采,推进速度在5.5~12.2 m/d时,推进速度与微震频次、总能量基本呈正相关,即在一定范围内,推进速度越大,单日微震事件频次、总能量越大,此时,推进速度的变化,将会成为影响工作面微震事件特征的重要因素之一。

6 微震事件与其他因素的关系

6.1 微震事件与超前支架的关系

由于42108综放工作面辅运巷临近42107工作面采空区,上覆岩层又有22煤层遗留集中煤柱,该区域附近应力集中,因此,在42108综放工作面辅运巷安装了50 m的超前液压支架,对2020年10月1日至2020年10月31日进行微震数据统计分析,该期间共发生有效微震事件519次,其中回采工作面超前50 m范围内有效微震事件有17次,占3.3 %,回采工作面超前100 m范围内有效微震事件40次,占7.7 %,说明工作面前方超前架范围内卸压充分,煤岩体破裂充分,超前支架支撑力充分。

6.2 微震事件与钻孔应力的关系

42108综放工作面辅运巷正帮侧前方每25 m安装了1组钻孔应力传感器,深孔钻孔应力计深15 m,浅孔钻孔应力计深8 m。微震事件与钻孔应力关系如图12所示,对比钻孔应力数据和微震数据发现,钻孔应力计应力值较大位置处微震事件相对较多,钻孔应力数据和微震事件关联性较强。

图12 微震事件与钻孔应力关系Fig 12 Relationship between microseismic events and borehole stress

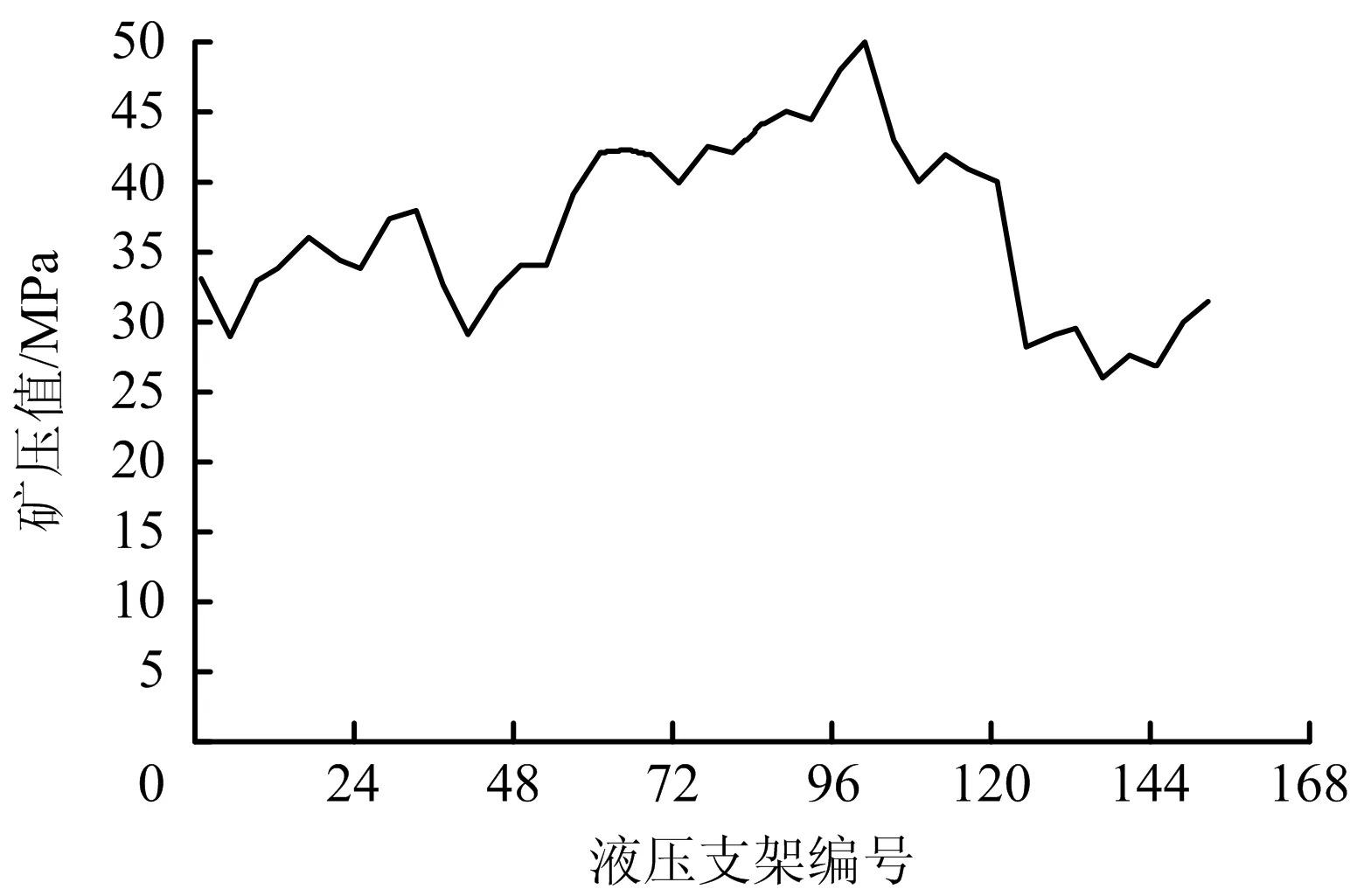

6.3 微震事件与矿压的关系

由于微震事件较多,且微震事件与矿压的关系比较相似,为方便分析,取2020年10月27日到2020年11月3日的微震数据进行分析。在此期间共监测到有效微震事件86次,微震事件总能量1 660.4 kJ,微震事件整体水平分布在距工作面2~411 m范围内,其中单次最大能量发生在2020年10月31日02时23分,能量值为24.7 kJ,位于工作面正前方58 m。微震事件分布如图13所示。

图13 42108综放工作面微震事件平面分布Fig.13 Plane distribution of microseismic events in 42108 fully mechanized caving face

由于受冲刷构造影响,2020年10月27日至2020年11月3日工作面推进了6.3 m,未观测到明显的周期来压,工作面推进速度慢,工作面液压支架编号在60~121号范围内一直处于高应力,每个液压支架中心间距2.05 m,由矿上液压支架系统生成的矿山压力平面分布如图14所示,结合微震事件的平面分布图,在高应力状态范围内,有效微震事件共41次,占47.7%,该范围面积占所有微震事件覆盖面积的28.8%,由此可见,矿山压力较大的区域,煤岩体受力较大,煤岩体易破裂,易发生微震事件。

图14 42108综放工作面矿山压力平面分布Fig.14 Plane distribution map of mining pressure in 42108 fully mechanized caving face

7 结论

1)42108工作面微震事件空间分布主要受工作面临近采空区和上覆煤层煤柱影响,在42108工作面辅运巷和22煤层煤柱范围内微震事件比较集中,42107工作面采空区对42108工作面微震事件的影响高于上覆煤层22煤煤柱的影响。

2)微震事件主要发生在煤层顶板范围内,微震事件主要是由于煤层顶板煤岩体破裂引起的。冲刷构造使微震事件能量、频次稳定性较差,易造成工作面大能量积聚,危险性增大。

3)微震事件的单次能量大小和空间分布特征与工作面推进速度相关性较差。微震事件的总能量、频次受工作面推进速度影响比较大,当工作面推进速度比较慢时(<3.5 m/d),推进速度与微震频次、总能量规律性不强,相关性不大;当工作面推进速度在5.5~12.2 m/d时,推进速度与微震频次、总能量大体上呈正相关。

4)微震事件集中发生的位置与应力集中区域基本吻合,微震能够作为煤岩体破裂模拟、工作面矿山压力评估的监测手段。