新建车站下穿运营车站冻结施工变形影响分析

石 岩,张文祥,贝帮禹

(南京市测绘勘察研究院股份有限公司,江苏 南京 210000)

随着各地区轨道交通的大规模发展,新建线路与既有运营线路出现越来越多的换乘、并行和交叉(上跨、下穿)等情况。新建车站在近距离密贴下穿既有运营车站施工过程中,下穿暗挖段通常采用“MJS水平加固+水平冻结+暗挖”施工工艺。其中,冻结法是利用制冷技术使土层中的水凝固形成冻土,从而具备一定的承载力,并在冻结壁的保护下进行地下工程暗挖施工[1],在富水软土地区的地铁建设中得到了广泛应用。但是,冻结后的土体内因水分凝固导致体积膨胀产生的冻胀现象,会引起冻结区域邻近建(构)筑物产生不均匀变形,尤其是周边既有运营线路的结构变形,严重影响运营安全。因此,在冻结施工过程中,应采取措施减缓冻胀对周边建(构)筑物的变形影响,确保既有建(构)筑物结构处于安全状态[2]。

综合目前研究现状,影响冻胀效果的主要因素有冻结过程中的盐水流量及温度、土体密实程度和地下水渗流,通常从盐水流量和温度等方面进行施工工法的参数控制。本文以新建中胜站下穿既有运营车站工程为背景,分析新建车站暗挖区段冻结施工对既有车站结构产生的影响,提出采取调节盐水流量及温度、设置泄压孔等措施对冻胀变形进行缓解控制,并根据对采取措施后的既有车站变形监测数据来量化冻胀效果。最后,总结了冻结法施工在漫滩地区施工条件下的适用性,为确保冻结施工后暗挖穿越工程的安全、稳定及高效提供参考。

1 工程概况

新建地铁车站位于交通道路的交叉口,总长201 m,沿南北方向展布。新建地铁车站为地下二层(局部三层)岛式车站,双柱三跨矩形框架结构,采用明挖法(局部暗挖法)施工。新建车站与既有车站是十字换乘,需要实现“零距离”下穿。换乘节点采用水平MJS加固+水平冻结+暗挖新工法施工。

新建地铁车站的地形属长江漫滩,起伏较为平缓,地面高程为6.6~7.3 m。结合地质资料,既有车站处于②-2b4淤泥质粉质黏土层,新建车站处于②-3b3-4+d3淤泥质粉质黏土夹粉砂及粉砂夹粉土。

1.1 施工关键点

(1)冻结孔布设在MJS加固体中,以减缓冻胀效果;

(2)在非冻结处设置泄压孔,释放土层水土冻胀压力[3]。

水平冻结孔的施工难度大,冻结过程难以稳定控制。冻结孔施工时应采取以下针对性措施:

(1)采用二次开孔技术,避免一次开孔出现涌水涌砂;

(2)采用跟管钻进法打设冻结管,以便准确测定钻进位置和方向;

(3)确保钻孔定位准确和钻机安装牢固稳定,钻进过程中要及时测斜;

(4)增设泄压孔及加热孔,减少冻胀效应;

(5)必要时进行补孔,控制冻结孔的间距;

(6)在冻土帷幕及周边未冻土区域设置泄压孔,通过释放泥水来减弱既有线底板上的冻结附加力;

(7)在冻结区域上部既有车站底板具备条件时开设冻结孔与加热孔(加热孔兼作测温孔)[4]。

1.2 冻结加固技术措施

根据暗挖段车站地质情况及断面形状,将冻结帷幕设计为两个“田”字形,以确保开挖面土体稳定且上覆车站结构不会因后期开挖出现严重沉降。两个暗挖断面要同时进行冻结施工[5]。

水平冻结加固施工首先进行冻结孔钻进施工,其次安装调试制冷系统并积极冻结,最后维护冻结。

施工过程中,当平均温度超过设计平均温度时,可适当调节盐水温度,维护冻结[6]。

2 数据分析

2.1 影响段既有线车站结构监测

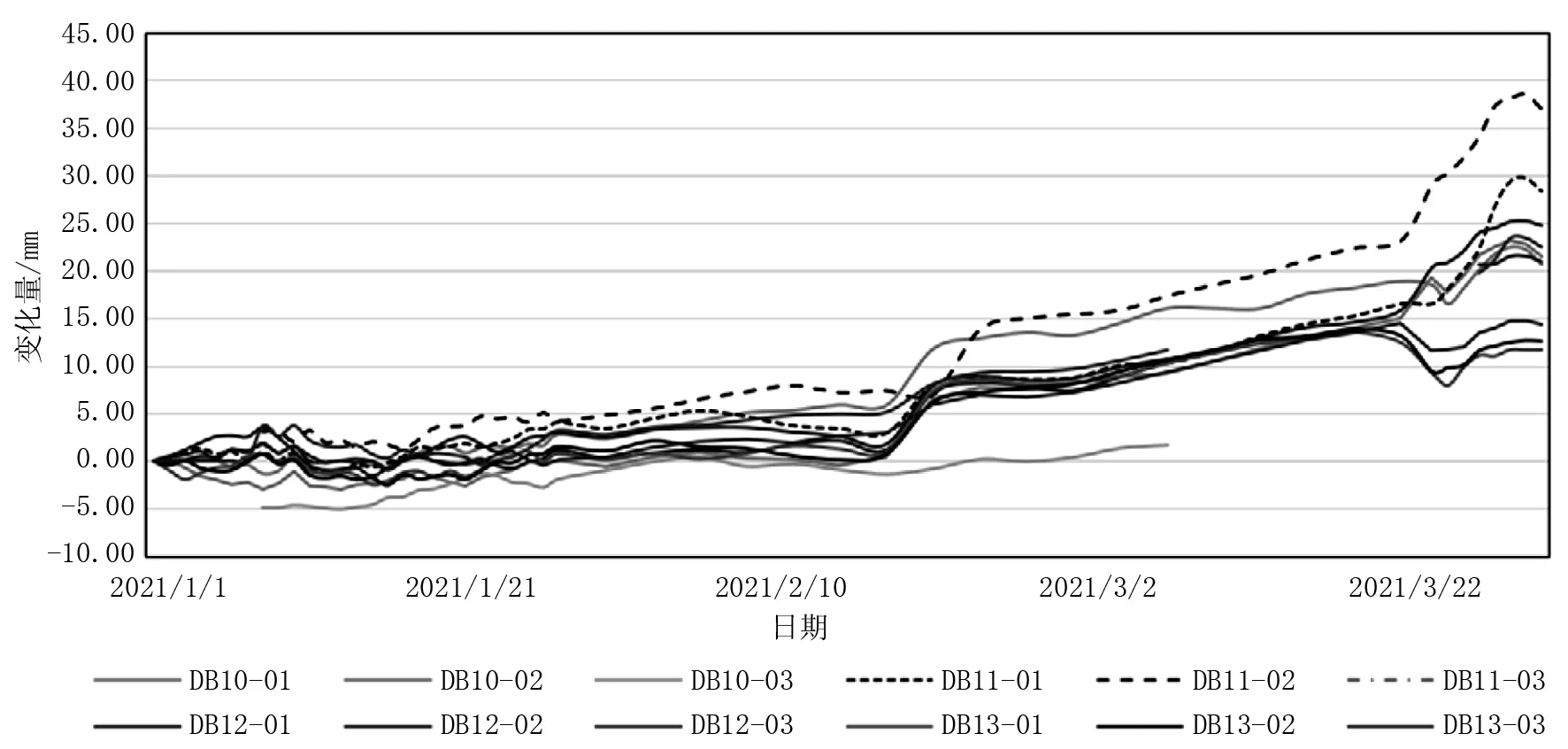

新建车站暗挖下穿段按方案实施了冻结施工,期间运营车站结构发生了显著抬升,其中,道床最大抬升33.9 mm,结构底板最大抬升18.9 mm,结构柱最大抬升14.7 mm。图1为暗挖中部影响最大区域15轴断面各监测点冻结期间垂直位移阶段变化量曲线。

图1 15轴断面各监测点冻结期间垂直位移阶段变化量曲线

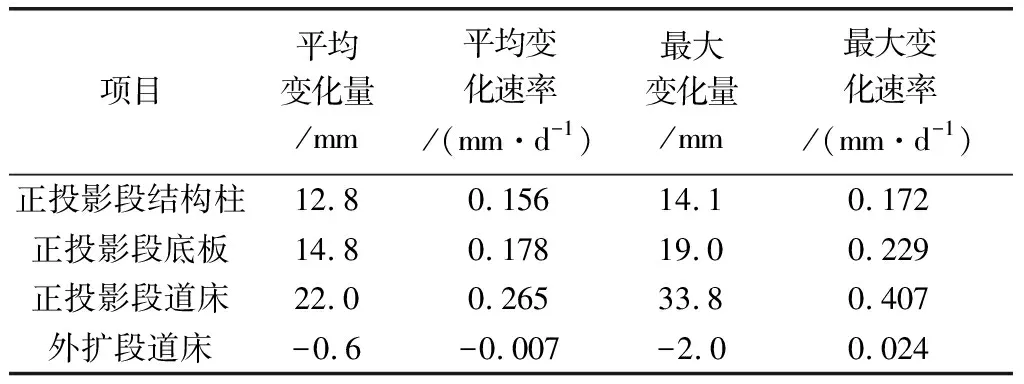

表1 暗挖段水平冻结期间各测项数据变化统计

从表1和图1可以看出,冻结施工导致隧道正投影段产生明显上抬变形,且上抬速率逐渐加快,车站结构各部位的竖向变形均随着冻结天数的增加而持续上升。

由于暗挖段冻结施工导致车站结构垂直位移变化量持续增大,为了控制对既有车站结构的影响,降低了变形最大区域的冷冻管流量,同时在开挖面设置泄压孔进行泄压[7]。自对变形最大区域调节盐水流量后,既有车站结构上升速率逐渐减缓,车站结构柱、底板和道床较之前最大了降低67.3%(结构柱)。

2.2 冻结区域温度监测

(1)温度监测

冻结施工期间,冻结区域各项温度监测结果如下:

①盐水温度。设计要求7 d盐水温度降至-18 ℃以下,15 d盐水温度降至-24 ℃以下,开挖时盐水温度降至-28 ℃以下。实际监测小里程7 d盐水温度降至-15.2 ℃,15 d盐水温度降至-26.1 ℃;实际监测大里程7 d盐水温度降至-21.4 ℃,15 d盐水温度降至-25 ℃。

②盐水去回路温差。设计要求冻结开挖时去回路盐水温差不大于2 ℃;实际监测大、小里程冻结站盐水去回路温差在1 ℃左右。

③盐水流量。单个工作井内188个冻结孔共44分组回路,盐水流量为295 m3/h,单孔盐水流量达到6.7 m3/h,满足设计单孔流量5~8 m3/h的要求。

④冻结壁平均温度。冻结60 d时,顶部冻结壁最薄弱处的平均温度为-9.5 ℃,设计要求冻结帷幕平均温度≤-8 ℃;侧墙冻结壁最薄弱处的平均温度为-12.2 ℃,底板冻结壁最薄弱处的平均温度为-12.8 ℃,设计要求冻结帷幕平均温度≤-13 ℃。

(2)测温孔分析

对现场设置的17个测温孔进行监测分析,按最低发展速度考虑,顶部平均发展速度取18 mm/d,开挖面加强孔平均发展速度取26 mm/d,通道两侧及底板平均发展速度取21 mm/d。冻结壁有效区顶部冻结最薄弱处厚度1 849 mm,通道底部冻结最薄弱处厚度3 175 mm,通道两侧冻结壁最薄弱处厚度2 890 mm,通道间最薄弱处厚度3 653 mm,均大于设计有效冻结厚度。

(3)泄压孔分析

小、大里程工作井各设置了8个泄压孔,这些泄压孔在冻结12 d、16 d开始有规律上涨,最大压力达到0.2 MPa,现场根据监测情况进行泄压,证明冻结壁已经交圈。

2.3 影响段既有线车站上方地表监测

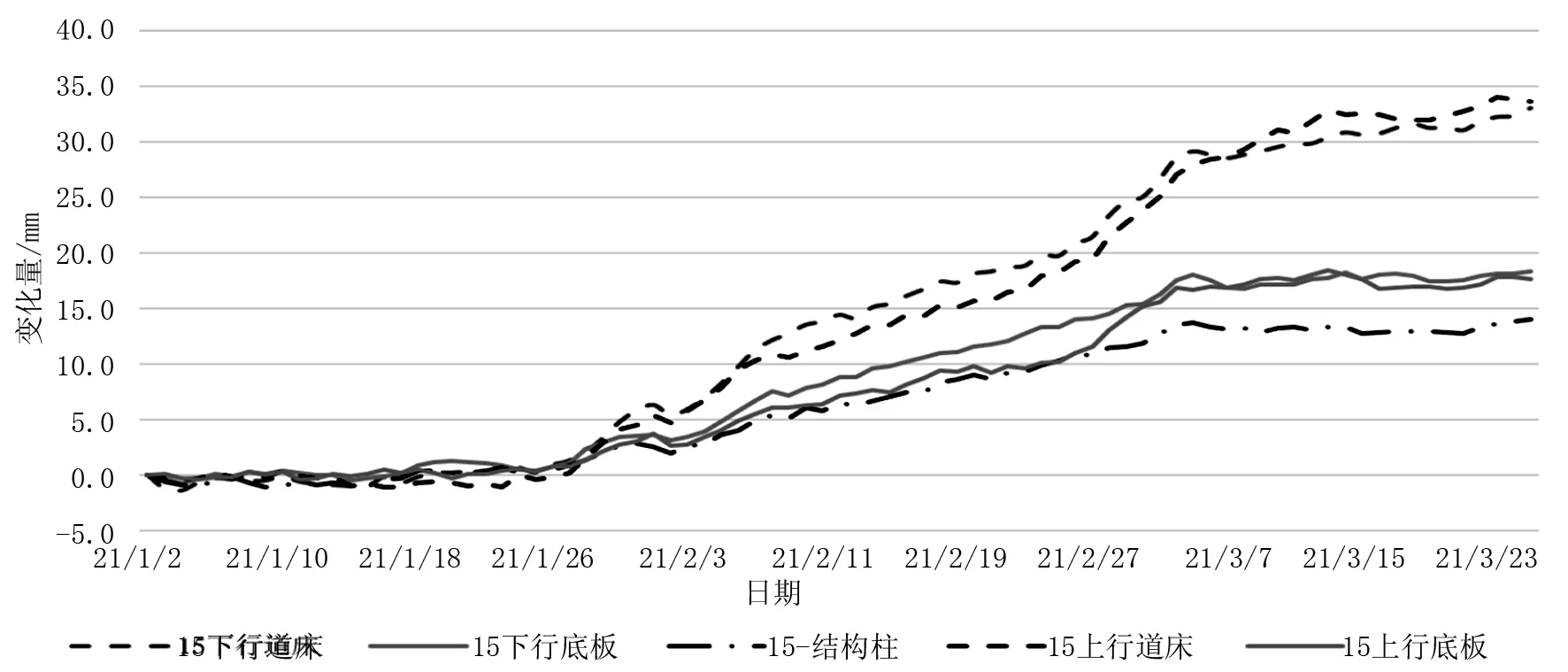

结合冻结区域影响段既有车站上方地表监测数据,在水平冻结期间,地表出现了明显抬升趋势,最大变形速率达0.411 mm/d,平均变形速率达0.198 mm/d,且隆起最大处位于左右暗挖冻结面中间通道位置DB11-01,对应地下车站结构15轴处,与既有车站结构变形最大处位置一致,从侧面印证了人工水平冻结法施工对土体及既有车站结构产生的冻胀力隆起效应。图2为冻结影响段地表垂直位移阶段变化量曲线。

3 变形处理

3.1 变形处理措施

冻结期间,根据既有地铁车站结构监测反馈,道床变形最大点位Z22(33.9 mm),车站底板变形最大点位ZSZD21(18.9 mm),结构柱变形最大点位为16轴(14.7 mm)。针对该区域出现的明显隆起以及经现场巡视发现的部分裂缝等病害,采取了以下措施。

(1)为了减小冻胀对地面管线的影响,在大、小里程暗挖井各打设8个泄压孔。当泄压孔压力上涨超过初始压力0.2 MPa时,放水泄压,以隔绝冻胀力在土地中的传递,保证上部建(构)筑物安全[8]。

(2)冻结孔中设置缓冻孔,对于内圈辅助十字冻结孔部分,根据现场温度情况适当减少积极冻结时间,并保持盐水流量不大于6 m3/h。

(3)根据现场监测数据,既有地铁沉降较大部位集中于通道间冻结壁。对大、小里程工作井内通道间冻结孔进行流量调节,采用冻结孔隔管减少盐水流量的方式[9],在冻结壁有效厚度不减少的前提下,持续观察沉降及测温数据。

图2 冻结影响段地表垂直位移阶段变化量曲线

(4)根据既有线监测布点及监测数据情况,有计划地对车站15~16轴(即隆起最大点位对应处)十字冻结部位进行取土。

3.2 变形影响分析

(1)根据工程实例分析在实施相应冻结措施下的车站结构冻胀变化规律,将既有结构的冻胀变形划分为3个变形阶段:第一阶段冻胀初期。随着冻结区域冻结壁的发展,冻结区域上部既有结构出现隆起迹象,但变形速率比较小,变形趋势平稳。第二阶段冻胀快速发展。对暗挖段进行积极冻结,冻结温度逐渐降低,冻结壁厚度增大,冻结区域上部既有结构迅速上升,隆起速率不断加快。第一阶段冻胀平缓阶段。对冻胀布设泄压孔、缓冻孔并减小盐水流量,既有结构隆起速率减缓,冻胀变形趋于平稳。

(2)通过对不同阶段数据进行分析,提出了在施工工程中采取泄压、调整冻结参数等措施控制冻胀对车站结构的影响。实际施工过程中,提高盐水温度并在工作井内通道泄压后,车站底板受冻胀力影响减弱,变形速率逐渐平缓,车站结构变形得到明显控制。

4 结 论

结合既有运营车站及地表变形监测数据,综合分析了暗挖段冻结施工对上覆结构产生的冻胀变形,通过计算分析得到采取冻胀控制措施下的实际效果,结果表明:在提高盐水温度和降低流量的同时,对十字冻结部位泄压后,车站结构柱、底板变形速率分别减缓67.3%和30.4%,冻胀压力影响得到了减缓和控制,为类似地区工程项目的适用性提供了数据支撑和相关经验。