建筑工程混凝土典型质量缺陷及处理技术

江建华

目前,建筑工程混凝土质量缺陷是一个普遍性的问题,混凝土材料种类繁多、施工过程复杂、养护困难等原因导致其在建筑工程的不同区域、部位以及节点处都会产生不同程度的质量缺陷,必须通过采用新技术、新方法来解决这些问题。典型的质量缺陷包括麻面、孔洞、露筋、蜂窝与裂缝等,不仅会对建筑的整体美观造成一定影响,还严重威胁房屋的稳定性和功能性[1]。因此,建筑行业有必要对混凝土质量缺陷进行科学研究,并对典型质量缺陷加以分类和分析,找到修补混凝土质量缺陷的关键要点,强化管理、改进技术,从而提高工程质量。为了减少混凝土的质量缺陷,并对典型的混凝土质量缺陷进行修补,本文重点研究了建筑工程混凝土典型质量缺陷的种类及处理技术[2]。

1 混凝土典型质量缺陷

根据《混凝土结构工程施工质量验收规范》(GB 50204—2015)的规定,混凝土典型质量缺陷有以下几种。

1.1 麻面

混凝土表面出现大量小麻点,形成粗糙面层,但是没有钢筋外露的情况,这种现象称为混凝土麻面。导致麻面的因素有很多,主要包括以下几点。

第一,浇注混凝土前模板没有充分湿润。第二,模板表面粗糙,有较大污垢没有清理干净,同时拆模时间过早。第三,混凝土脱水严重。第四,混凝土振捣不够密实,泡沫未完全排出。第五,模板上的隔离剂涂抹不均匀。第六,模板拼接不紧密,浇筑混凝土时出现漏浆,构件表面沿模板裂缝。第七,如果不注意混凝土养护,在捣实后也会产生麻面。

1.2 孔洞

在混凝土结构的内部与表面存在的孔洞,严重的话会导致混凝土较大区域不能充满,从而降低结构的强度和耐久性。造成混凝土孔洞的原因如下。

一是凝土振捣过程中出现漏振,在分层浇筑时振捣器没有插入下一层混凝土,造成下层脱空。二是竖向钢筋过多且混凝土坍落度较小,下部形成拱形顶住上部的混凝土,导致混凝土被架空。同时,由于下部的漏振,在拆除模板后也会引起混凝土脱空,造成下部产生孔洞。三是混凝土中掺入杂物,拆除模板后挖除杂物也会形成明显的孔洞。四是钢筋密集的地方,在预埋件周围或预留孔周围,因混凝土浇注不充分无法注满模板而造成孔洞。

1.3 露筋

混凝土保护层破坏,钢筋露出。造成混凝土露筋的原因主要包括以下几种。第一,在浇注混凝土过程中,混凝土垫块移动或漏放导致钢筋紧贴模板,同时混凝土配合比不合理造成离析现象。第二,结构构件的断面尺寸较小,钢筋密度太大,且保护层厚度过小或混凝土振捣不均匀,导致混凝土不能充分包裹钢筋。第三,振动棒碰撞钢筋导致钢筋错位。第四,模板拼接不严、缝隙较大,导致混凝土漏浆,且模板拆除时,边缘处也会出现掉边导致露筋。第五,钢筋绑扎不牢固,保护层厚度不足,错位明显。

1.4 蜂窝

蜂窝是导致混凝土表面强度不合格的重要因素,其力学结构疏松,容易脱落[3]。导致蜂窝的主要原因包括以下几种。

一是混凝土配合比不合理,材料计量不准确,导致砂浆少、石子多。二是模板缝隙没有完全封闭,造成水泥浆流失。三是模板支承不够稳固,导致大量混凝土渗漏。四是混凝土没有进行浇筑、振捣,或振捣次数不足,搅拌不均匀,振捣不密实。五是混凝土浇筑高度超出允许范围,且没有采取防护措施,导致水泥砂浆离析。

1.5 裂缝

在混凝土浇注中,因施工、自身变形、约束等一系列问题会出现大量混凝土微裂缝。一般情况下,微裂缝是一种对混凝土承重、防渗等应用性能不产生危害的无害裂缝,但在荷载、温度变化等因素作用下,这些微裂缝会逐渐扩大、贯通,最终形成明显的裂缝[4]。然后再用原混凝土拌和砂浆将其压实,使其颜色均匀。在修补过程中,要擦去混凝土表面剩余的砂浆,保持麻面光滑并进行保湿养护。对大块混凝土表面的麻面,应先将麻面完全湿润,再用同等级的混凝土砂浆压光、抹平,并注意修补区域的色差。

(2)预防方法。首先,在混凝土浇筑前,清洁模板的表层,避免粘有干硬水泥、木屑等杂物;其次,要紧密拼接混凝土模板以避免出现漏浆,并且脱模剂应均匀涂在模板上;最后,按照设计规范及施工要求分层振捣,将混凝土中的气泡完全排除。高压水冲洗并采用比结构混凝土高一个强度等级的混凝土灌注;对于面积大且深的混凝土孔洞,先将孔口附近的疏松混凝土凿除,然后用高压水冲洗并安装模板,在充分湿润后采用微膨胀细石料混凝土分层浇筑,再采用1 ∶2 混凝土混合砂浆压实。

(2)预防方法。首先,对于钢筋密度大的区域,可以采取豆石混凝土浇筑工艺;其次,选择合理的下料浇注工艺,并在浇注后采取适当的振捣控制措施防止混凝土漏振,同时避免泥土、木头等杂质混入;最后,强化混凝土工程施工工艺的质量检查。

2.3 露筋修补技术

混凝土露筋修补技术如图1 所示。露筋修补的施工顺序为凿除、清理、除锈、涂刷水泥。首先将修补部位的松散混凝土凿除,其次用毛刷清理凿除部位,再次对钢筋进行除锈处理,最后涂刷水泥浆使修补部分结构粘接牢固。

图1 混凝土露筋修补技术

2 混凝土质量缺陷处理技术

2.1 麻面修补技术

(1)修补技术。对小块混凝土表面的麻面,先用适量的水分将麻面打湿,

2.2 孔洞修补技术

(1)修补技术。对浅层的孔洞,凿除疏松的混凝土和薄弱的浆膜,然后用

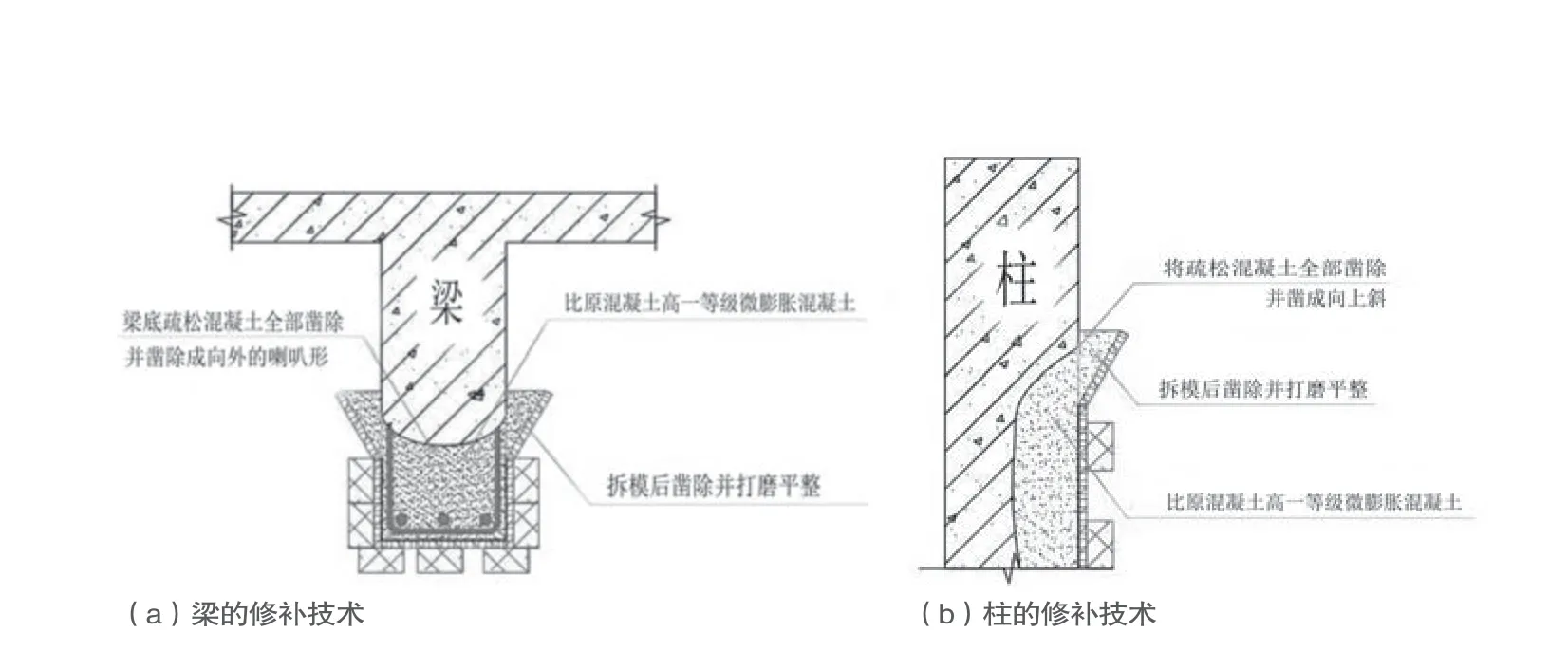

2.4 蜂窝修补技术

(1)修补技术。蜂窝修补技术的施工顺序为凿除、清理、安装模板、浇筑比原混凝土高一等级的细石混凝土。烂根部位较大时需要安装模板,将底部封堵严密后需要预留混凝土浇筑孔。蜂窝修补工序如图2 至图5 所示。

图2 凿除待修补部位的松散混凝土

图3 用毛刷清理凿除部位

图4 安装模板

图5 浇筑细石混凝土

(2)预防方法。首先,精确确定混凝土的配合比和掺入混凝土骨料的数量。其次,混凝土配制时要严格遵守规定的搅拌时间,并注意防止搅拌时间过长、搅拌过量。再次,精细混凝土分层浇筑,规范振捣工作。最后,对模板进行密封和支护,避免模板发生位移。

2.5 裂缝修补技术

造成混凝土开裂的因素很多,固化期间模板局部凹坑、养护不当以及混凝土表层水分快速挥发等因素,都会导致混凝土开裂[5]。裂缝修补技术如下。

(1)开槽法。开槽法适用于修补宽度大于0.5 mm 的裂缝。先将沙和水泥按比例混合,然后将混合好的改性环氧砂浆装在橡胶桶中,再将其浇筑到经过凿除、清洗、吹干的混凝土凹槽。

(2)低压注浆法。低压注浆法适用于修补宽度为0.2 ~0.3 mm 的混凝土裂缝,其流程为裂缝清洁、注浆液的配制、压力灌浆、二次灌浆、表面清洁。如果裂缝很多,要先在裂缝处贴上医用白色胶带,然后反复修理以防止凹槽漏浆。灌浆通常在第2 天进行,但如果温度很高,则可以在半天内完成注浆。灌浆时先用补缝设备吸收灌浆液体,插入灌浆喷嘴,然后用手推动修补设备的活塞,以便将浆液通过灌浆喷嘴推入裂缝。另外,注浆从顶部到底部进行,灌浆后30 min 可重新注满每个喷嘴,以确保灌满。

(3)表面覆盖法。表面覆盖法仅适用于修补较小的裂缝,先用刷子去除混凝土表面的杂物,清理完毕后再用树脂填充裂缝孔隙,最后用修补材料进行覆盖修补。

(4)防裂措施。首先,在混凝土浇注过程中要注意保温,并采用分块、分缝的施工方法科学调整施工工艺,提高混凝土的施工质量。其次,控制结构内部和外部的温度,降低内外温差,避免混凝土结构表面开裂。最后,刚浇筑完毕的混凝土,由于水分快速流失,很容易产生水化热,对浇筑效果产生不利影响,特别是混凝土表层的混凝土更易受损,因此必须及时养护以确保施工质量。

3 结语

混凝土的质量是影响混凝土构件耐久性、使用年限以及施工安全性的重要因素,因此必须深入分析混凝土的质量缺陷并采取相应处理技术,以保证工程的质量和安全。