温度测试中石英加速度计热传递方式研究

郭 祎,李 威,田 兴,李 纳

(北京航天控制仪器研究所,北京 100854)

石英加速度计是基于牛顿力学定律的惯性测量器件,具有体积小、结构简单、测量精度高等特点,是加速度计中最有发展潜力和竞争力的仪表。加速度计精度提升对提升武器系统的打击精度具有重要的意义[1]。

随着系统快速响应的需求,对于石英加速度计温度特性的要求越来越高。如温度系数指标,从原来的仅要求工作温度附近(50~60 ℃)温度系数加宽至全温度范围(-40~70 ℃),指标也提升了半个数量级以上;又如越来越多的型号加入了温度滞环指标,对温度测试的精准度提出了更高的要求。

高鹏等[2]对空间机构内部温度分布及试验进行了研究,张福礼等[3]对脱落加速度计温度场进行了计算与分析。刘润等[4]和孙洁洁等[5]利用有限元方法研究了加速度计内部的温度分布,建立了热仿真模型,并分析了环境条件对于加速度计的影响。俞茂超等[6]和毛瑞燕等[7]建立了石英挠性加速度计在温度变化下的温度补偿算法,提高了仪表的温度适应能力和测量精度。目前的主要研究方向是对加速度计进行补偿,提高测量精度。国内对产品内部温度分布、温度测试环境与测试机构实际温度场的关联试验较少。

目前,石英加速度计温度特性的测试手段均为在温箱中配制仪表测试工装,采用分度头翻滚测试进行标定。通过对数据的积累和分析发现,不同测试条件下(如不同温箱、不同测试工装、不同测试工位等)的测试合格率、测试重复性差异较大,产品在交付后使用方的测试结果与交付时提供的数据有一定的差异。

本文针对目前温度测试重复性、一致性亟待提升的现状,根据目前常见的技术要求进行了阶梯保温条件下的石英加速度计实际温度试验。通过试验数据分析仪表内部温度变化特点、仪表与环境温度变化特点,并对其温度场边界条件进行了分析,试图找到同次测试中不同仪表间的温度差异,以及仪表自身的温度差异,为加速度计温度测试方法的优化、测试精度的提升提供了数据依据。

本文将采用目前较为成熟并大量使用的标准型石英加速度计产品进行相关试验。

1 加速度计温度试验

1.1 设备条件

本文测试试验在高精度温度测试设备中进行。采用德国富奇温箱,温箱中配备仪表测试工装,工装颈部从温箱中伸出连接分度头,可实现仪表的四位置翻滚试验(见图1)。

温箱内部放置2个温度传感器,分别位于温箱出风口和换风口的位置,温箱升温速度为5 ℃/min,温箱内部的温控精度为0.3 ℃,温箱整体温度不均匀度≤0.25 ℃。温箱在测温过程中持续温度检测监测。

工装为端齿盘转接高精度六面体(见图2)。试验同时采集工装内侧、工装外侧、表1上电阻、表1下电阻、表2一共5只测温电阻数据。测温电阻数据采集采用Keysight34401A 6位半台式数字万用表,基本直流精度为15 ppm(24 h);石英加速度计输出数据采集采用Fluke8508A 8位半数字电压表,基本直流精度为0.5 ppm(24 h),石英加速度计及测温电阻的安装位置如图2所示。为和生产中实际测试条件一致,其他工位安装陪测加速度计,仅进行通断电,不测试。

1.2 试验条件

试验的温度条件:试验条件如图3所示,模型为阶梯式保温模式,设置测试9个温度点。试验从室温起始,仪表不通电进行测温电阻值标定。随后温箱降温至-40 ℃,保温2 h,仪表通电后,继续保持-40 ℃、0.5 h后开始阶梯式保温过程,仪表+1g放置并全程通电。

试验仪表的选择及要求:选用2只石英加速度计,分别在仪表内部表芯上端面安装测温电阻,测温电阻选用MZBB-2 Pt1000±0.5%型号。其中一只石英加速度计在表芯上、下端面均安装了测温电阻,并从外壳底端引出测试电缆,其他结构一致。仪表结构如图4所示。

1.3 试验数据处理

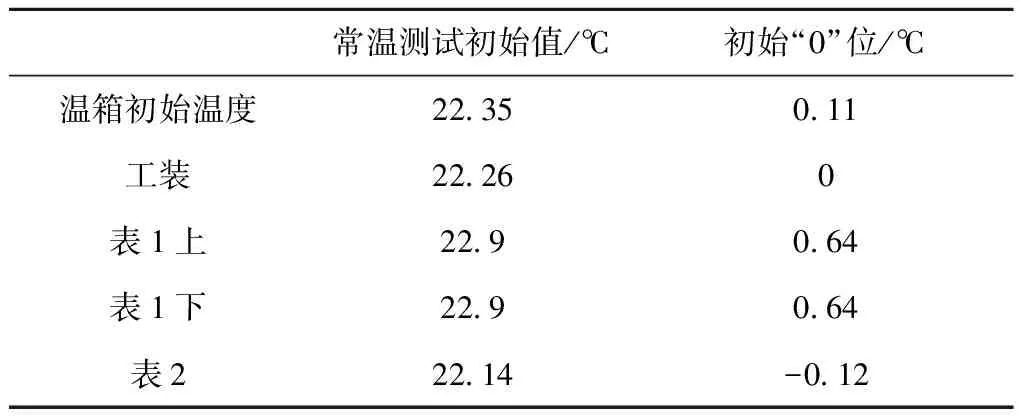

首先在常温下进行测试,考虑到仪表与测试工装长期放置于常温条件下,可认为初始温度一致。因每只测温电阻存在不同的初始零位,因此试验以工装常温实测值为初始“0”位,数据见表1。

表1 经过补偿的测温电阻初始值

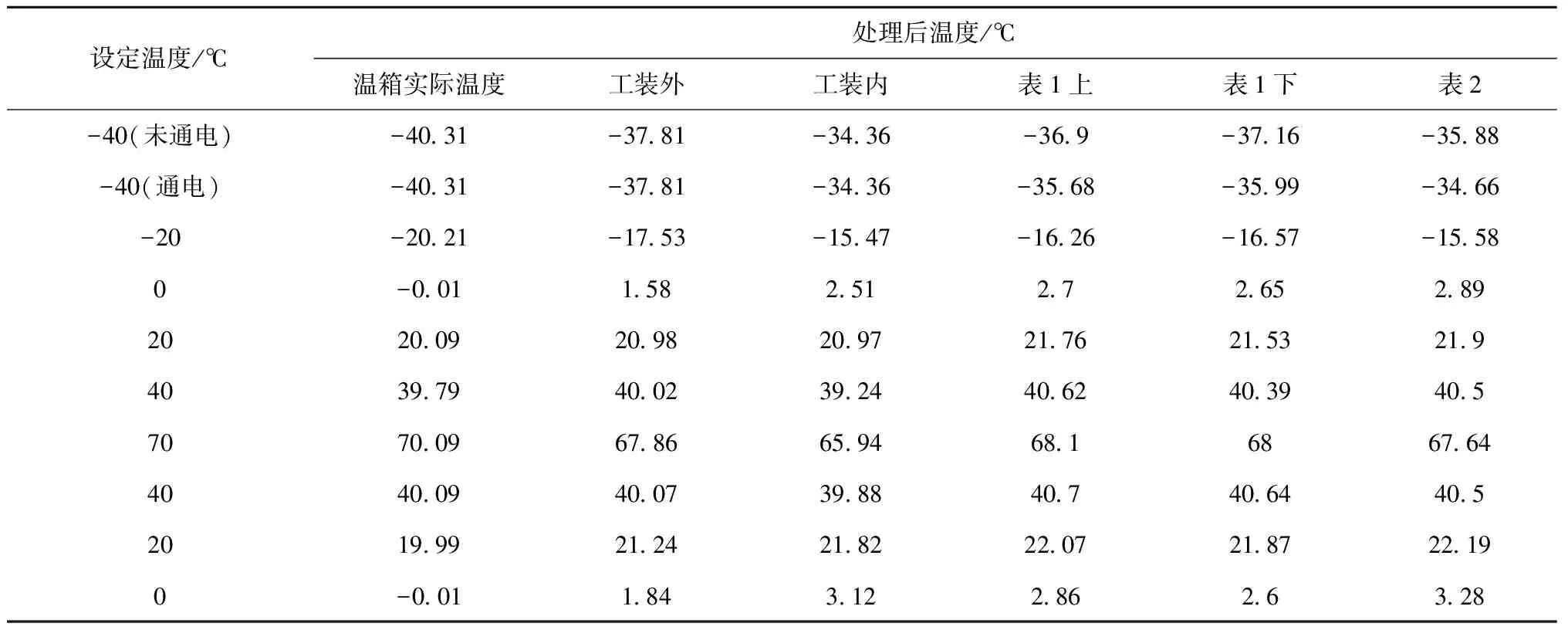

测试并处理后的数据见表2。测试时测温电阻阻值均已稳定,测试过程中在保温达到2 h后,对测温铂电阻的阻值经过1 min的稳定性评估,数据均为往复跳动。测试数据为温箱到达设定温度后,完成保温2 h之后进行测试的值。

表2 经过补偿的测试数据

2 加速度计在温箱中的温度传递模型及数据分析

2.1 加速度计在温箱中的热传递模型分析

加速度计内部(表芯)热传递的方式有热传导、热对流和热辐射。3种传热方式均不同程度地存在,并在几十摄氏度的温度变化范围内,热对流与热辐射对系统温度的影响在同一数量级[8]。按照上述分析及导热微分方程,加速度计热传递模型为:

热能变化=热传导+热对流+热辐射

即:

(1)

石英加速度计温度变化分为环境温度变化和加速度计工作发热导致的自身温度变化[9-11]。

加速度计表芯热能变化=环境扩散项+内热源项

(2)

分析本试验中加速度计表芯(以下简称“表芯”)实际热传递边界条件,将热量传递分为外环境与仪表的热传递和仪表内部的热传递。其中,外环境与仪表的热传递示意图如图5所示。

从图5中可以看出,外环境与仪表的热传递主要来自温箱环境和测试工装。详细来说,主要是温箱环境的热对流(见图5中①)、工装与外壳接触部分的热传导(见图5中②)以及工装热辐射(见图5中③)。

测试工装的热传递主要为温箱环境的热对流(见图5中④)、工装颈部与外界的热传递(见图5中⑤)以及与仪表间的热传导(见图5中②和③)。工装的温度梯度主要来源于工装颈部与外界的热传递。

仪表内部热量传递(见图6)主要分为6个部分:1)外壳和表芯连接部分的热传导(见图6中①),传递路径为外壳传递至结构胶传递至表芯;2)外壳对表芯的热辐射(见图6中③);3)电路对表芯的热辐射(见图6中②),仅在仪表通电后产生作用;4)表芯内部线圈发热;5)表芯内部空气的热对流;6)表芯上下的热传递。

从图6中可以看出,上述4项和5项未标注在图中,1g下线圈发热量仅在0.1 mW量级,且表芯内部为密闭空间,内部空间狭小,空气无法形成有效对流。因此4项和5项可以忽略。

式1可以根据测试情况写成如下。

不通电时:

表芯热能变化=外壳热传导+外壳热辐射

(3)

通电时:

表芯热能变化=外壳热传递+

外壳热辐射+电路热辐射

(4)

外壳的热传递模型可写成:

外壳热能变化=温箱热对流+工装热传导+

工装热辐射+仪表内部热传递

(5)

工装的热传递模型可以写成:

工装热能变化=温箱热对流+

工装颈部向外热传递+仪表热传递

(6)

可以看出,温箱、工装等一些因素对表芯的影响是通过加速度计外壳过渡作用的。

2.2 测试数据分析

2.2.1 仪表通电前后的影响

1)通电前后,工装温度未发生变化,始终高于温箱温度,约2 ℃,工装内外温差可达约3.5 ℃。

2)仪表通电前,温度高于工装和温箱的温度,通电后表芯温度升高约1 ℃。

3)同只仪表下端温度低于上端,通电前后温差未改变。

4)不同工位仪表温差约1 ℃,通电后温差基本未变。

分析:参考2.1进行分析,工装连接处与外界存在热交换,因此工装温度难以达到温箱温度,离工装颈部越近温度越高;仪表通电不影响工装的温度,因此式1~式5可简化为:

工装热能变化=温箱热对流+

工装颈部向外热传递

(7)

仪表未通电仍未达到温箱或者工装温度,说明仪表内部的热扩散率能力有限。从结构来说表芯除了吊装部位可通过胶粘剂产生热传递,其他均为通过空气传递,导热性能均较差。

仪表通电后,由于电路发热使表芯上端面温度升高,并逐渐传递至表芯下端面,使表芯整体温度上升。而表芯上端面正对发热的电路,上端的柱面存在吊装部位通过胶粘剂连接外壳,其他部位是与外壳存在约0.2 mm的距离;下端则整体与外壳距离约0.2 mm。表芯上端面更接近热源,而下端面更接近冷源,因此表芯下端面温度更低。

不同工位的温度差异主要是由于测试工装与外界有热交换而带来的温度梯度。

2.2.2 通电后的阶梯保温测试

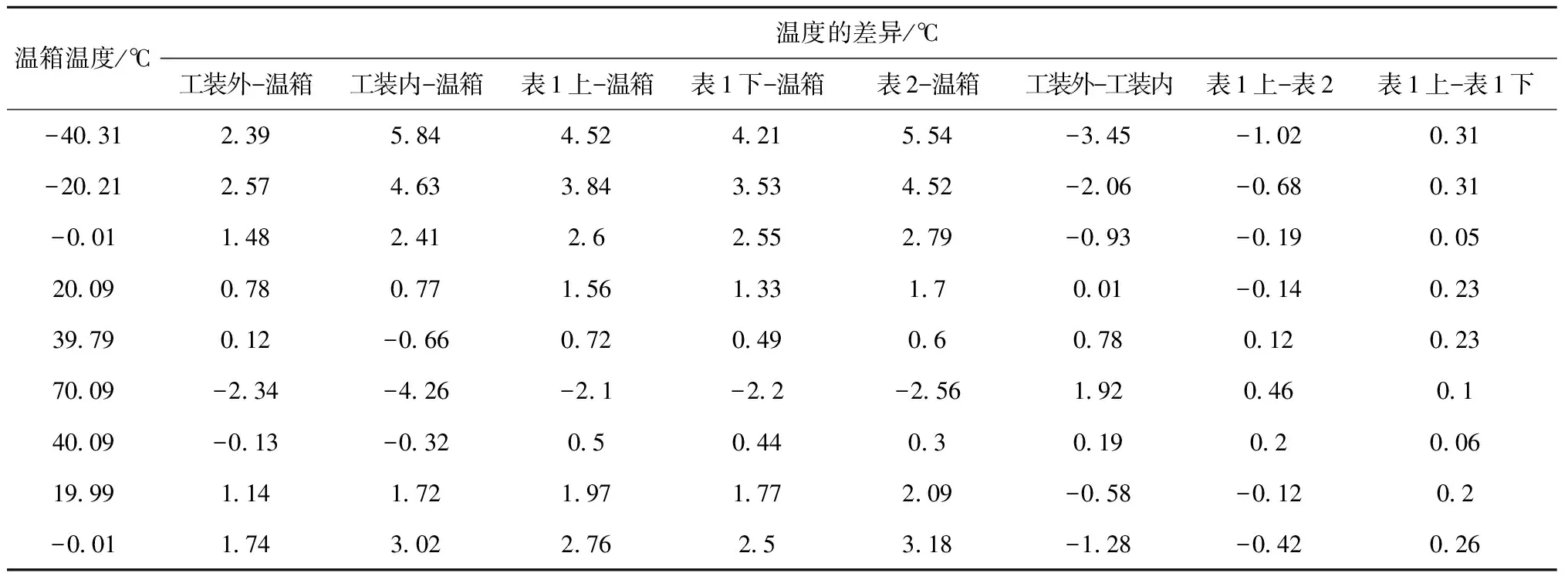

工装及仪表与温箱设定温度的差异如图7所示,工装、仪表与设定温度的差异见表3。

表3 工装、仪表与设定温度的差异

1)随着温箱温度与室温温度差异的增大,工装温度与温箱温度的差异增大,-40 ℃与70 ℃的温差类似,约2.3 ℃,低温略大;最小温差出现在40 ℃,约0.12 ℃。

2)表芯与温箱温差也是随着与室温温度差异的增大而增大,在低温段表现了更大温差,在-40 ℃时达到了大于4.5 ℃的最大温差,最小温差出现在40 ℃。

3)同一只仪表上、下端面的温差变化趋势与上述类似,低温段温差略高于高温段,最大温差出现在-40 ℃。

4)不同工位表芯的差异趋势与上述类似,低温段温差高于高温段,最大温差出现在-40 ℃,最小温差出现在40 ℃。

分析:参考2.1进行分析,工装温度与室温差距越大其热交换越明显,在达到相对平衡后,表现为与温箱温度差异越大。

仪表在通电时,表芯上端是发热的电路,因此在低温表现了更大温差,高温相对小。

同一只仪表上、下端面的温差应为热传递各项综合作用的结果。不同环境温度时,仪表内电路发热的热辐射效应、吊装位置热传递,通过外壳及表内空气的热传递3个主要影响表芯温度的因素之间的比例因子不同。低温时,上端面靠近发热的电路,下端面附近无热源且离外壳更近,因此温度差异相对大。

不同工位的仪表温差主要来源于工装的温度梯度。

上述数据有个共同点,最大温差均在-40 ℃,最小温差在40 ℃。最大温差的来源主要在于温箱环境温度与室温的差异最大,以及仪表内部存在热源等因素。最小温差在40 ℃的原因主要在于,虽然20 ℃离室温最近,但越接近室温,温箱在制冷和制热之间变化,控温难度越大,温度波动更大。而40 ℃时,温箱一定处于制热阶段,且与室温温差较小,热交换相对较弱。

3 结语

从上述试验发现,目前的温度测试试验误差的来源主要如下。

1)温度测试设备中仪表测试工装的设计存在短板,导致温箱内外的热传递较大,影响测试温度场均匀度。

2)温箱设定温度下,仪表的实际温度与目标温度差异,造成测试数据和需求数据有一定的差异。

综合上述热传递模型的建立以及实测数据分析,本文从仪表设计和测试设备优化方面提出如下建议。

1)仪表设计优化方面。针对电路发热,可设计隔热结构,改善热传递模型,降低表芯内部温度梯度。在测温电阻上设计隔热结构,减少电路发热对测温电阻的影响,测试数据更接近表芯实际温度。

2)测试设备优化方面。应尽量避免工装颈部散热,可采用绝热材料制造工装颈部,或采用绝热材料包裹颈部减少散热,提高各工位测试的一致性。

3)测试工艺优化方面。在精度要求较高的测试试验中,应避开与颈部最为接近的工位。可在标定仪表实际温度后,采用温箱温度调整补偿的方法,使表芯到达测试温度,减少因设定和实际温差造成数据不准确。