天然气三甘醇脱水工艺优化模拟与碳排放核算

成庆林 王 雪 孟 岚 孙 巍 刘鹤皋

1. 东北石油大学提高油气采收率教育部重点实验室, 黑龙江 大庆 163000;

2. 大庆油田工程有限责任公司, 黑龙江 大庆 163000

0 前言

中国属于能源消耗大国,一次能源占有率低,油气消费对外依存高,现有的能源结构对生态环境造成过大压力,迫切需要能源转型及能耗优化[1]。未来30年天然气和非化石能源的地位将会显著提升,中国能源消费结构将发生质的变化[2]。由于天然气资源充足而且洁净有效,是可获取、可接受、可消费的优质能源,所以促进天然气发展、进行天然气改革是促进中国燃料生产与消费革命的重大措施[3-4]。

天然气在净化储存和运输过程中,对天然气含水量的要求比较严格。如果天然气中有水分存在,在输送过程中,一定程度上会降低天然气的热值和管道输送能力,还会缩短管道使用年限,这与生产经济与安全息息相关,故天然气脱水工艺是净化处理过程中的重要环节。三甘醇(TEG)脱水工艺是有效控制管道天然气水露点的常用脱水方法,Mohamadbeigy K H[5]研究了甘醇循环量、汽提气量与吸收塔塔板数对TEG脱水工艺的影响;李天斌[6]使用Aspen HYSYS软件对TEG脱水及再生系统进行模拟计算,优化工艺参数,确定各变量之间的相互关系,从而找到最佳操作点;蒋洪等人[7]采用二次回归正交实验设计能耗优化方法,有效优化了三甘醇脱水装置的能耗;周军等人[8]将BP神经网络与GA遗传算法结合,得出脱水工艺过程优化操作参数,单位能耗下降18.13%。但在以往的优化研究中,侧重各操作参数的敏感度分析以影响三甘醇脱水效果,聚焦于脱水装置的能耗优化而忽略了整个系统的碳排放水平。

本文利用Aspen HYSYS软件,根据西北某气田天然气TEG脱水工艺流程建立数学模型,根据实际生产情况,选取影响生产效率的实际参数,对重沸器负荷进行敏感度分析;引入碳排放指标,建立碳排放优化模型;采用Aspen HYSYS软件优化器进行优化,求解出满足处理工艺要求的最优结果,为油气田生产TEG脱水处理工艺的继续优化提供参考。

1 TEG脱水系统模型建立

1.1 TEG脱水系统工艺流程简介

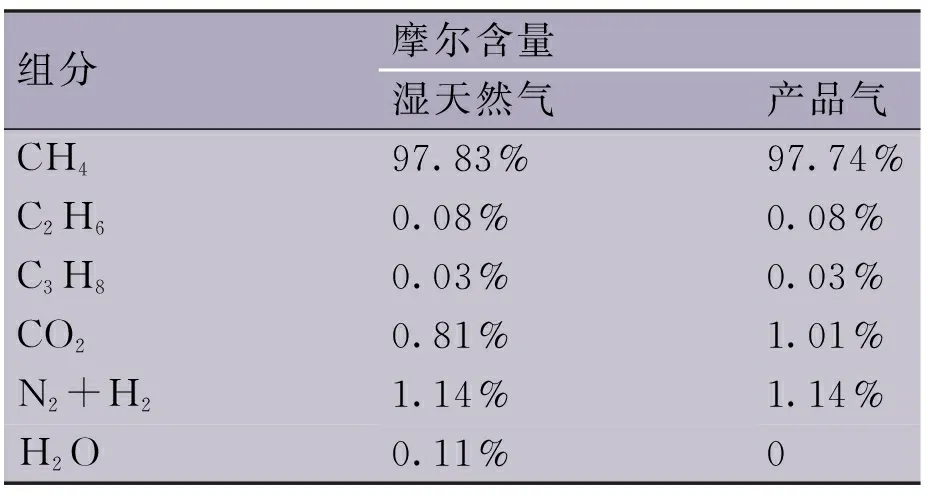

TEG脱水系统主要包括天然气常压脱水和低压高温TEG富溶液(浓缩)再生两部分。在三甘醇脱水装置中,三甘醇溶液被用作此设计工艺流程脱水剂,作用是去除净化天然气中大部分的水分。经三甘醇吸收器(工作压力下水露点<-5 ℃)脱水的干燥净化天然气作为商业天然气出口[9]。TEG脱水系统工艺流程见图1。

图1 TEG脱水系统工艺流程图Fig.1 Process flow diagram of TEG dehydration system

原料天然气首先通过分离装置进入TEG吸收塔底部,天然气中的水分在TEG吸收塔顶部通过与TEG溶液逆流接触后被脱除,干天然气途经TEG吸收塔的顶部到达分离器,经分离装置分离的产品气被输送出去。富TEG溶液从吸收塔出来后与再生塔顶部之间进行热量交换,然后进入TEG富液换热器,再进入闪蒸罐,溶解在闪蒸罐中的碳氢化合物会很快出现,交换之后依次进入TEG富液换热器和闪蒸罐。TEG脱水处理工艺再生过程中,产生的废气被废气焚烧炉焚烧,再生的TEG贫液从再生系统出来后依次进入重沸器和缓冲罐。进行热交换后,通过将贫TEG溶液送入TEG循环泵,再送入换热器,最后送至TEG吸收塔顶部,实现TEG的循环利用。

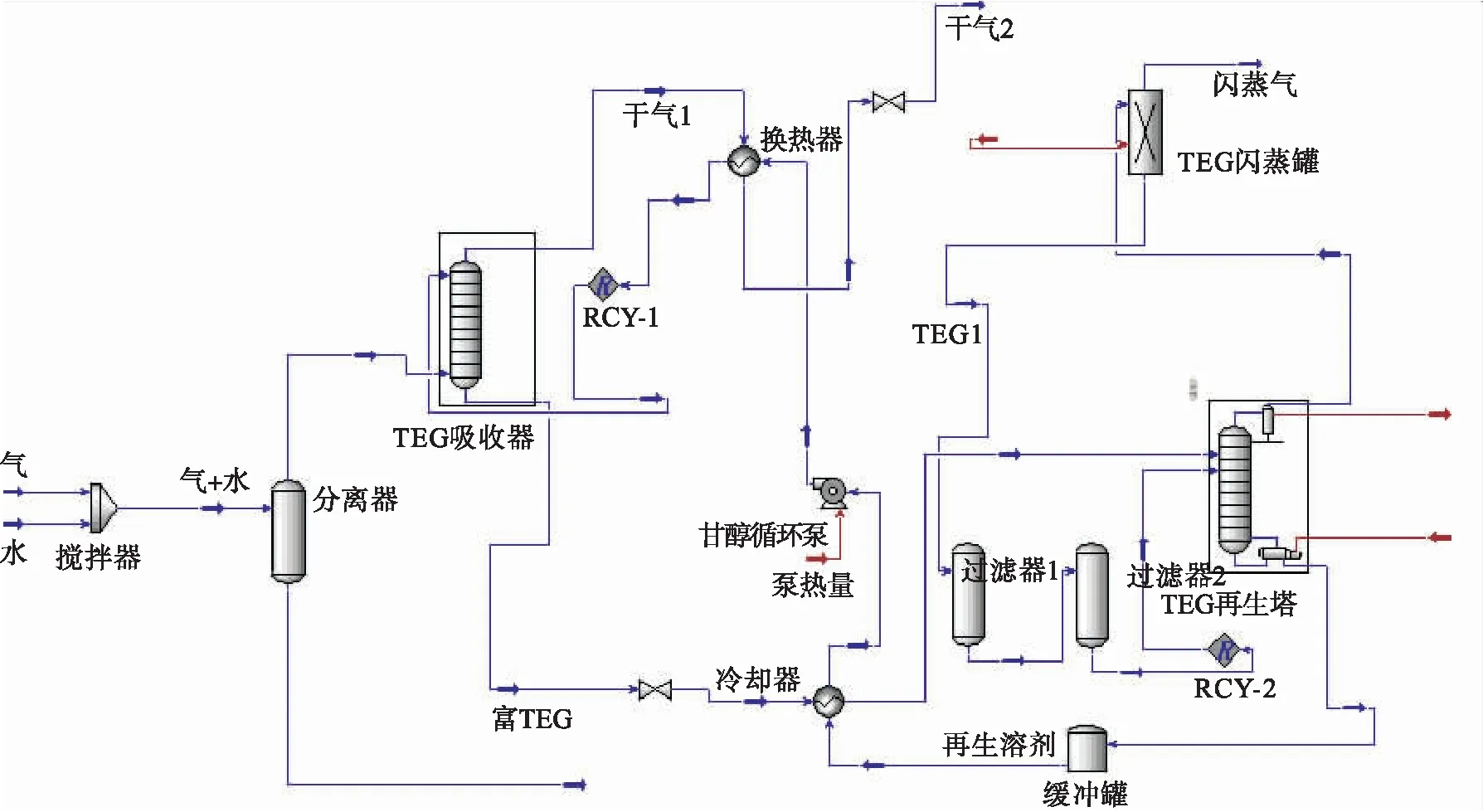

1.2 设计物料参数及组分

西北某气田的天然气水露点要求<-5 ℃,湿天然气的实际参数及产品气的设计物料参数见表1,物料组分见表2。

表2 设计物料摩尔组分表Tab.2 Design material molar components

1.3 Aspen HYSYS模拟软件建立

Aspen HYSYS模拟软件是一种常见的大型油气加工模拟软件,包含动态和稳态两个部分。Aspen HYSYS模拟软件可以将稳态系统、控制理论、动态化工和热力学模型、动态数据处理等有机地结合起来,通过求解巨型常微分方程组进行动态仿真模拟[10-12]。本文选用Aspen HYSYS模拟软件进行工艺流程建模、参数提取、参数分析和优化过程。

Aspen HYSYS模拟软件中,Peng-Robinson状态方程(即P-R状态方程)具有很多优点,比如精确度较高、适用范围广等,尤其是在TEG脱水工艺流程的气液平衡模型中表现出良好的收敛性和较高的精度[13]。为使脱水工艺流程快速收敛,同时减少误差,本文选P-R状态方程[14-15],该软件初步建立的TEG脱水工艺流程模拟见图2。

图2 TEG脱水工艺流程模拟图Fig.2 Simulation diagram of TEG dehydration process flow

2 TEG系统优化方法建立

碳排放的衡量离不开能耗,能耗是导致碳排放的必要因素之一。根据文献调研和实际生产情况,当富甘醇进入再生塔时,入塔时的温度对产品气的质量有相对较小的影响。在工艺流程中,汽提气的用量也会影响其热值和汽提气加热器的负荷。在TEG脱水处理工艺流程中,如果入塔时贫甘醇流量、重沸器温度及汽提气的用量被严格控制住,可以减少蒸汽的消耗量,从而大大减少TEG脱水装置的能量损耗[16-17],导致碳排放量增加。

2.1 因素敏感度分析

通过敏感性分析,可以确定项目的敏感性因素,并确定这些因素在评估指标中改变时的影响程度[18]。利用HYSYS软件分别对脱水系统内TEG循环量、汽提气用量、重沸器温度对重沸器负荷的影响进行敏感度分析,根据重沸器负荷变化得出关键因素。重沸器负荷变化见图3。

图3 重沸器负荷变化图Fig.3 Reboiler load variation

通过敏感性分析,可以找出其关键敏感因素。由图3可知:当改变汽提气用量时,重沸器负荷变化幅度是最小的;当改变重沸器温度时,重沸器负荷变化幅度较为明显;当改变TEG循环量时,重沸器负荷变化幅度最为明显。

2.2 TEG系统碳排放源识别

“双碳”目标的提出,将引领石油化工行业进入前所未有的时代,全球石油化工行业竞争格局也将发生重大转变[19]。《中国石油天然气生产企业温室气体排放核算方法与报告指南(试行)—2015》主要包含燃料燃烧、逸散排放、工艺放空的直接排放源,以及用电消耗的间接碳排放源。此次设计对TEG脱水系统进行碳排放源识别分析。在此次设计工艺流程中,TEG循环泵设备为主要能耗设备,属于间接碳排放源,而重沸器设备为耗热设备,再生塔设备也为耗热设备,重沸器设备与再生塔设备都属于燃烧源。此外,由于工艺流程中的缓冲罐和阀门都会产生少量的逸散碳排放量,因此废气焚烧炉中存在大量放空污染源。但由于选择优化的参数并不涉及缓冲罐、阀门和废气焚烧炉,因此TEG系统的碳排放量优化边界并不涉及逸散排放源和工艺放空源。燃料燃烧源碳排放核算见式(1)。

(1)

间接排放源碳排放核算见式(2)。

E=AD2×EF

(2)

西北某气田TEG脱水系统的热能由天然气燃烧供给,天然气低位热值为38 931 kJ/m3,含碳量为0.000 596 tCO2/m3,碳氧化率为0.99,西北区域电网平均CO2排放因子为0.667 1 tCO2/(MW·h)。

2.3 TEG系统碳排放量优化模型建立

TEG脱水工艺流程中,TEG循环泵、重沸器和再生塔为主要耗能装置,碳排放节点为TEG循环泵的电耗,以及重沸器和汽提气的热耗。根据关键参数的控制选取,建立该系统碳排放量优化模型见式(3)~(5)。

(3)

s.t.l≤g(x1,x2,x3)≤u

(4)

z≤-5

(5)

2.4 Aspen HYSYS优化方法选用

TEG循环量、湿天然气进塔时温度、汽提气的体积流量和重沸器温度等参数对天然气脱水效果和重沸器碳排放量影响相对较大[3,20]。由于湿天然气的温度主要由上游流程决定,该系统无法进行调节;此外,Optimizer优化器不能将再生塔内部的约束条件设置为自变量,所以针对脱水流程可优化的变量为TEG循环量和汽提气的体积流量。令TEG循环量x1,汽提气用量x2为自变量,以单位用能E为目标函数,建立优化模型[21],其约束方程设定见表3。

表3 Aspen HYSYS优化约束条件表Tab.3 Aspen HYSYS optimization constraints

Aspen HYSYS软件自带优化方法包括BOX、SQP、MIX、Fletcher Reeves、Quasi-Newton,见表4。

表4 Aspen HYSYS软件自带优化方法表Tab.4 Aspen HYSYS built-in optimizer optional optimization method

根据TEG系统建立的碳排放量优化模型,结合Aspen HYSYS软件自带优化方法的特点,选择BOX、SQP、MIX方法进行优化求解。优化流程见图4。

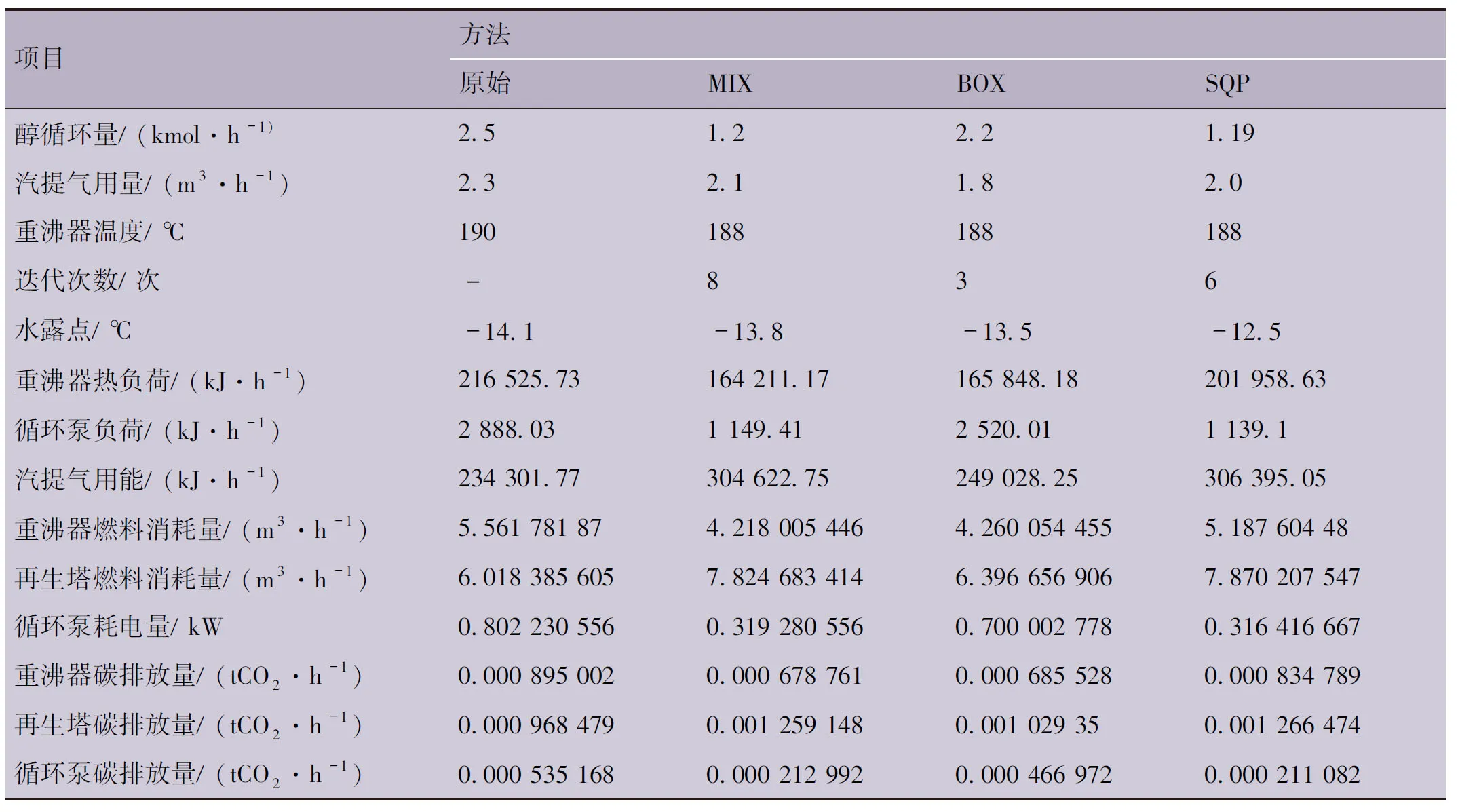

3 优化结果分析

模拟结果见表5。对上述影响碳排放量的三个重要参数TEG循环量、汽提气用量和重沸器温度进行分析后认为:当重沸器温度降低时,贫甘醇溶液的含量也相应降低,同时产品气的质量也随着贫甘醇溶液含量的降低而相应下降,同时重沸器的加热负荷和重沸器消耗的蒸汽量也随之降低。与贫甘醇流量和重沸器温度这两个参数相比较,汽提气用量的变化对重沸器蒸汽消耗量的影响相对较小。

图4 HYSYS优化流程图Fig.4 Aspen HYSYS optimization flow chart

表5 Aspen HYSYS优化前后结果对比表Tab.5 Comparison of results before and after Aspen HYSYS optimization

模拟结果表明,由于经过优化,TEG再生重沸器的加热负荷明显降低,从而导致了整体的单位综合能耗显著下降,节电效益突出,在实际工业生产过程中值得推广应用。通过对TEG脱水工艺参数和工艺过程优化的研究,确定了TEG脱水工艺参数,由于Aspen HYSYS优化模型为理想状态下的最优结果,故在实际现场中选取SQP模型的模拟优化结果作为操作参考。当汽提气用量、入塔贫甘醇流量这两个主要参数的数值均满足设计要求且重沸器的温度设定为188 ℃时,利用Aspen HYSYS软件模拟三甘醇脱水工艺流程,通过优化前后结果对比可知,优化后能耗降低了约6.7%。

通过TEG系统优化前后碳排放核算对比,以SQP模型下的结果为参考,该系统内燃料燃烧源碳排放可达到0.050 43 tCO2/d,间接排放源排放可达到0.005 066 tCO2/d,总碳排放量可达到0.055 496 tCO2/d,优化前的系统原始碳排放量为0.057 567 565 tCO2/d,优化后的脱水系统可减少碳排放量0.002 07 tCO2/d,每年可减少0.756 0 tCO2的排放量。该优化研究对“双碳”的实施有着一定的经济参考价值。

4 建议

1)在TEG脱水工艺模拟过程中,将TEG溶液的循环量提高,其它参数保持恒定不变时,露点温降会变大;但是当TEG溶液循环量提高到一定程度时,重沸器设备的负荷将会增加,同时也会增加能耗。在实际生产过程中,通过合理的工艺流程优化,选择合适的工艺参数,不仅可以提高生产效率,还可以达到节能环保减排的效果。

2)在使用Aspen HYSYS数值模拟软件进行工艺参数敏感性分析时,结果显示TEG循环量对重沸器热负荷敏感度影响最大,其次是重沸器温度,影响较小的是汽提气用量。

3)基于碳核算的TEG系统优化研究,建立碳排放模型,找出最佳工艺参数,对企业碳排放核算清单的建立具有一定的参考价值。对于油气生产系统的优化,碳排放是未来参考的重要指标之一。