陶瓷3D打印挤出光固化辅助成型工艺研究

吴 飞, 李亦能, 王梦辉

(武汉理工大学 机电工程学院, 湖北 武汉 430070)

3D打印技术,又称增材制造技术(additive manufacturing,AM)[1]或快速成型技术,是一种通过逐层加工实现材料的堆叠、黏结,得到所需要的三维模型加工件的技术方法.交叉融合了包括计算机技术、机械工程、材料科学、生物科学及数控技术等多学科的新型制造技术,在机械制造、生物医疗、海洋、航空、建筑等行业中得到了广泛应用.

为了提高陶瓷材料的打印精度,对挤出参数进行优化匹配,以适应挤出材料的基本流变特性,对挤出成型过程中的各项工艺参数进行了研究,并借助打印试验分析了最优工艺参数.

1 陶瓷材料3D打印试验台

1.1 打印试验台的搭建

基于陶瓷材料的流变特性,以FDM打印机为基础搭建了一台适用于陶瓷浆料挤出的3D打印试验台,其整体结构如图1所示.陶瓷材料3D打印试验台主要由四部分组成,分别为移动模组、打印底板、打印挤出头和光固化UV激光灯.

图1 3D打印试验台Fig.1 3D printing test bench

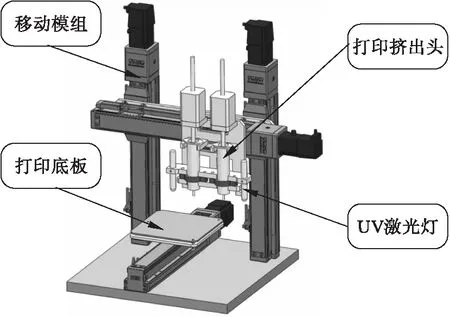

1.2 挤出头类型的选取

目前主流的打印挤出头分为柱形头和锥形头两种,如图2所示.柱形头打印成丝效果好,但随打印分辨率的提高,在面对高固相含量的浆料进行打印过程需要较高的挤出力,容易出现挤出力不足,打印堵头的情况;锥形头由于其锥形结构的优势,在面对高固含量浆料的打印过程中可以大大减少打印挤出所需的挤出力,并具有较好的挤出成丝效果.因此在本次研究中考虑使用锥形挤出头进行打印.

图2 挤出头类型示意图Fig.2 Schematic diagram of the extrusion nozzle type(a)—柱形头; (b)—锥形头.

2 挤出流动过程分析

2.1 挤出过程分析

黏性流体存在黏性应力,即相邻两层流体间产生相对滑动或剪切变形时,由于流体分子间的相互作用,会在相反方向上产生阻止流体相对滑动或剪切变形的剪应力.要维持黏性流体在管路中的流动,就必须克服阻力,消耗机械能.黏性流体在管内流动时,其机械能不断减少.黏性流体在管道中的能量损失与黏性流体的流动状态有关.除了少数问题可以用理论分析法算出能量损失外,大多数流体工程中的实际问题要依靠实验结果进行定量分析,这是因为大多数实际流动问题是非常复杂的,从基本方程出发对其进行数学分析是极为困难的.实际操作中一般采取对实验对象进行简化然后再进行分析.

当普通的黏性流体在流道中流动时,由于靠近内流壁的黏性流体间存在相互作用,边界层部分流体将会吸附在壁面上形成一个薄膜边界层,边界层内的流体会形成一个梯度的速度递增,使流体沿壁面滑动,产生壁滑移现象.由此一般可简化黏性流体模型为理想流体模型,理想流体忽略了黏性作用,流动过程中流体之间或流体与固体壁面之间不存在切向应力.因此理想流体的流动中不存在壁滑移现象. 若忽略壁滑移现象,管壁处流体的速度约为零,此时管道中心的流动速度最大,从管道中心到管壁之间的垂直方向上必然存在一个速度递减的梯度区域.

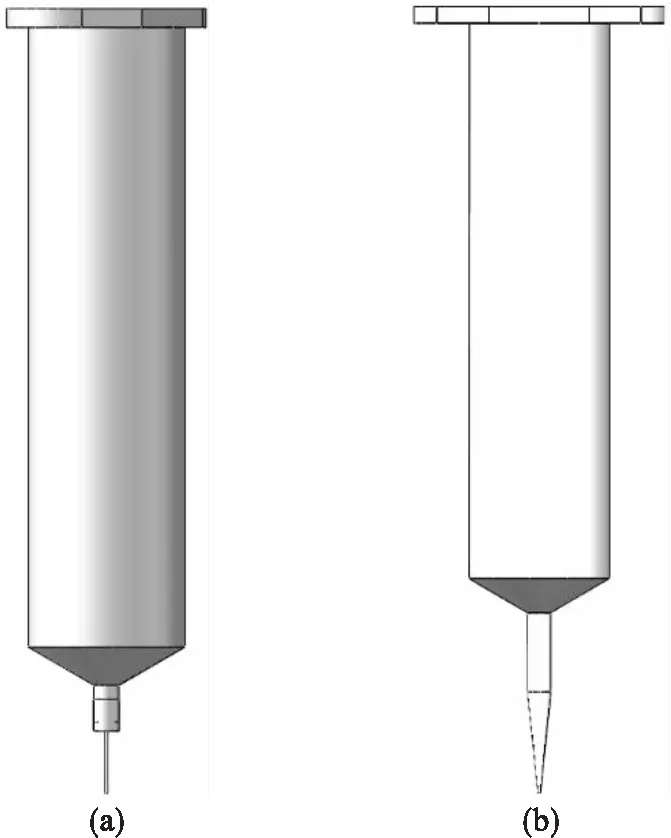

本次研究配制的是体积分数为45%的氧化锆陶瓷浆料,其密度约为2 285 kg/m3,属于典型的非牛顿幂律流体[11].在相同温度下,其黏度随剪切速率变化如图3所示.

图3 黏度与剪切速率的关系Fig.3 Relationship between viscosity and shear rate

根据实际挤出情况确定该流体在整个流道内的流动为三维不可压缩层流流动,流体运动满足质量守恒定律和动量守恒定律:

(1)

(2)

式中:ρ为流体密度;U为速度矢量;u,v,w为速度矢量U在x,y,z方向的分量;μ为动力黏度;p为流体微元体上的压力;g为重力加速度.

2.2 材料流变特性分析

用于3D打印的陶瓷材料一般都属于非牛顿流体,其典型特征之一就是流体的剪切应力与剪切率之间呈非线性关系.对于所有实际流体,其剪切应力与剪切率之间的关系可以用如下幂律方程表示:

(3)

流体的流动类型依靠雷诺数进行判定,非牛顿流体的雷诺数Re满足:

(4)

式中:ρ为流体的密度;D0为流道直径;k为稠度系数.一般Re<2 000时认为流体是层流.

圆形通道内幂律流体在层流状态下的流量Q满足:

(5)

式中:Δp为流道内压降;R为流道半径;L为通道长度.流道中的流量Q表征了其与通道内压降Δp之间的函数关系,通过这一关系可以进一步计算得到打印过程中挤出流速的变化,判断是否符合挤出成型要求.

流动过程断面平均流速为

(6)

由于本试验采用的打印挤出头模型为锥形挤出头,锥形挤出头的流量Q与压降Δp的关系除了与上述挤出参数有关外,还受到挤出头锥角α的影响.由式(5)可知,锥形挤出头内的流量Q与压降Δp满足:

(7)

式中:d为锥形挤出头末端圆面直径;D为锥形挤出头初始端圆面直径;α为挤出头锥角.

2.3 材料光固化特性分析

根据Beer-Lambert定理推导光固化过程中单层固化厚度Cc满足如下关系[12]:

(8)

式中:Cc为固化厚度;Dt为透射深度;E为曝光能量;Ec为临界曝光强度.

3 挤出过程的数值模拟

3.1 模型及边界条件设置

打印挤出头包括料管和针头两个部分,打印所用浆料由料管经针头挤出.料管和针头之间通过卡扣连接,挤出流动过程中需要分析在不同挤出速度下的不同口径的针头所具备的浆料挤出能力和挤出成型特性,并同时保证基础料筒内挤出压力的稳定.

采用 ANSYS Workbench Fluent进行数值模拟[13],利用三维建模软件Solidworks对不同几何尺寸的模型进行几何建模,然后将模型导入到ANSYS Workbench Mesh中进行网格划分.几何模型及基本尺寸如图4所示.

图4 几何模型示意图Fig.4 Schematic diagram of the geometric model

图4中:d为挤出头口径;D为挤出头基本直径;Dc为挤出料筒内径;L为料筒长度.根据材料流变特性和挤出过程基本特征,流体的黏度模型选取非牛顿幂律流体模型.陶瓷浆料挤出成型过程实质上是黏性流体在挤出设备中的层流流动,浆料的流动特性仅随空间位置的改变而变化,与时间无关,所以属于稳态层流.因此在Fluent中选择层流模型即可.

入口边界条件设置为速度边界入口,由挤出电机螺杆推动挤出.出口边界条件设置为压力边界出口,出口直接与大气相连,设置压力值为0.对流体模型简化为理想流体,忽略流体内部的切向相互作用,采用自由滑移的壁面(free slip wall)边界条件来分析中心层流体在挤出成型过程中的流动.

3.2 仿真结果及分析

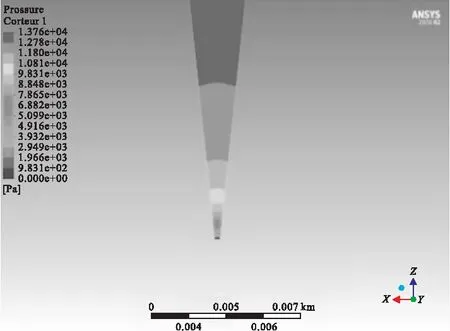

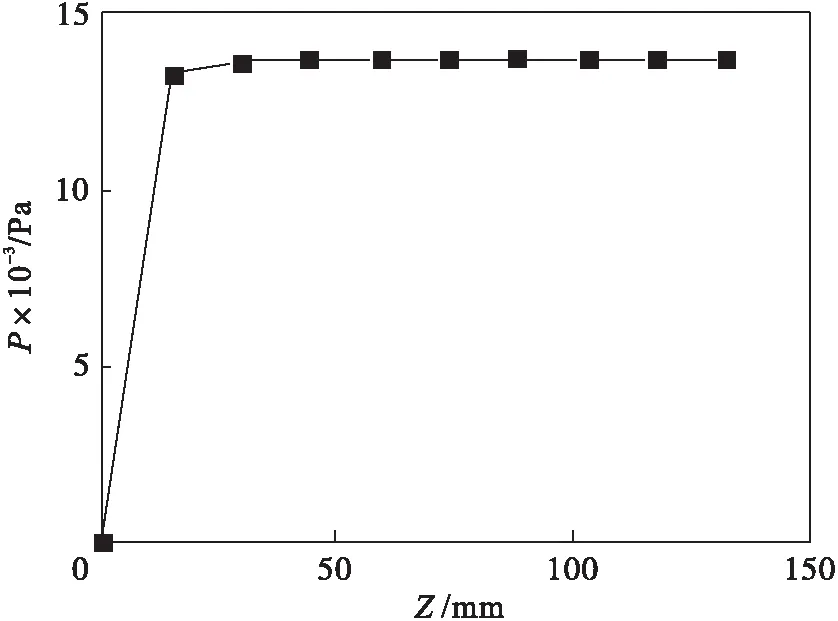

以电机挤出速度为1.6×10-3mm/s、挤出口直径为200 μm的参数为条件在 ANSYS Workbench Fluent下进行仿真模拟,对流动过程各项参数设置并求解完成后采用ANSYS Workbench CFD-Post进行后处理,流动过程中速度和压力变化较为明显的挤出头末端速度云图和挤出头末端速度变化图分别如图5、图6所示.挤出头末端压力云图与挤出头末端压力变化图分别如图7、图8所示.

图5 挤出头末端速度云图Fig.5 Cloud map of extruded head tip speed

图6 挤出头末端速度变化Fig.6 Speed change of the extrusion nozzle tip

图7 挤出头末端压力云图Fig.7 Pressure cloud map of the extrusion nozzle tip

由于挤出头直径较料筒小,流动过程的速度变化和压力变化主要集中在挤出头末端,由图5至图8可知,在挤出头末端速度增长较为明显,且轴心流速较壁面流速大.挤出头整体压力均保持在较高水平,仅末端压力变化显著,若挤出速度过高,则会形成整体高压状态,导致打印表面质量降低.当挤出头直径过小时,挤出头整体挤出所需压力过大,导致电机丢步,出现挤出失败现象.因此应控制挤出头直径在合理范围内,防止出现挤出力不足的情况[14].

图8 挤出头末端压力变化图Fig.8 Pressure change of the extrusion nozzle tip

根据数值模拟结果进行相关工艺参数挤出打印试验,试验过程如图9所示.

图9 打印挤出过程试验Fig.9 Print extrusion process test

4 3D打印挤出成型试验及分析

4.1 试验内容

本试验的目的是研究基于DIW打印技术的适用于陶瓷材料打印的挤出成型工艺参数,包括电机挤出速率v、挤出头直径d、打印移动速度vm、打印层高度h、激光功率P等,通过工艺参数的选取和调试控制打印缺陷和打印误差.然后在适当范围内选取各项工艺参数进行正交试验,得到最优的打印工艺参数组合.

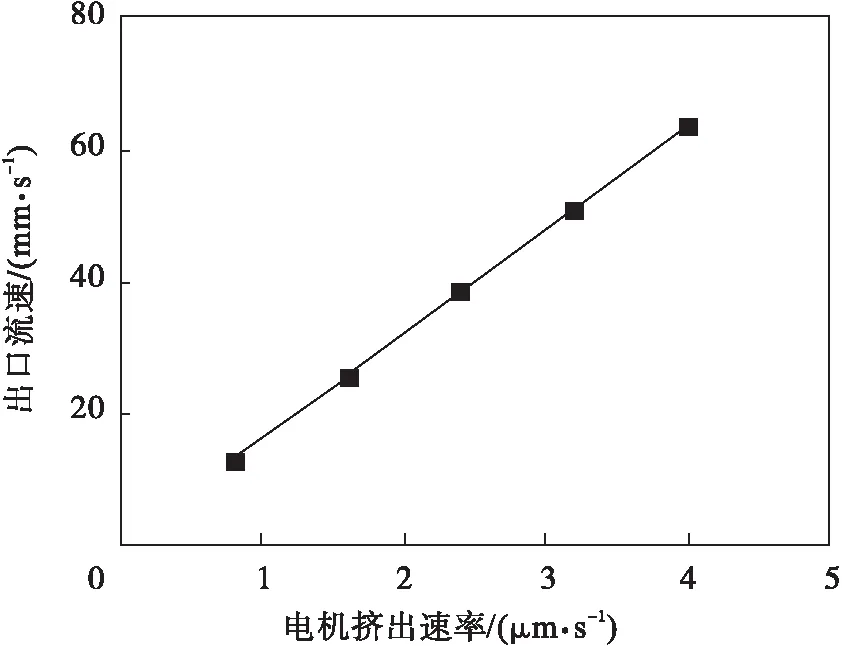

4.2 电机挤出速率对出口流速的影响

选取挤出头直径为0.2 mm,改变不同挤出速率,得到电机挤出速率对出口流速的影响如图10所示.在其他条件不变的情况下,陶瓷浆料的流速直接取决于电机挤出速率,陶瓷浆料的出口流速随电机挤出速率的增大而增大,电机挤出速率直接决定了在一定挤出直径下的挤出拉丝速率.

图10 出口流速与电机挤出速率的关系Fig.10 Relationship between the outlet flow rate and the motor extrusion rate

4.3 挤出头直径对出口流速的影响

控制挤出头进出口边界条件不变,改变挤出头直径,得到挤出头直径对出口流速的影响如图11所示.在挤出电机给定的挤出速度下匀速挤出时挤出流量几乎不受挤出头直径影响,因此出口流速随挤出头直径的增大而减小.末端截面挤出所需压力也会随挤出头直径的增大而急剧减小,在直径过小时容易出现堵头,导致出现挤出失败.

图11 出口流速与挤出头直径的关系Fig.11 Relationship between the outlet flow rate and the diameter of the extrusion head

4.4 打印移动速度对挤出丝径的影响

在控制打印挤出速度及其他条件不变的情况下,改变打印移动速度从5~20 mm/s,得到挤出丝径与打印移动速度的关系如图12所示.打印移动速度增加时,挤出丝径逐渐减小.在打印移动速度较小时,由于挤出过程有充足的时间,沉积的陶瓷浆料堆积的量较多,挤出丝径较大;而打印移动速度较快时,浆料随着打印头的快速移动而拉丝变细,打印丝径较小.

图12 打印速度与挤出丝径的关系Fig.12 Relationship between the printing speed and the extruded wire diameter

4.5 打印层高度对成型能力的影响

打印层高度决定了打印过程中挤出头与打印成型面之间的距离.由于非牛顿流体具有挤出胀大和弹性回复效应(Barus效应),在挤出头末端会出现挤出胀大现象,这使得挤出丝径较挤出头出现明显增大,随打印层高度增加,挤出胀大效应会逐渐减弱.在打印层高度较低,挤出头接近打印面时,挤出丝径较大,在打印填充度较高的情况下会出现相邻打印丝交叠的现象,影响打印表面光滑程度.在打印层高度较高时,随打印层高的增加,打印过程会出现打印滞后现象,线填充率也不断降低,导致出现挤出丝断丝等现象,影响打印精度,如图13所示.

图13 打印层高度与挤出丝径及线填充率的关系Fig.13 Relationship among the height of printing layer,extruded wire diameter and line filling rate

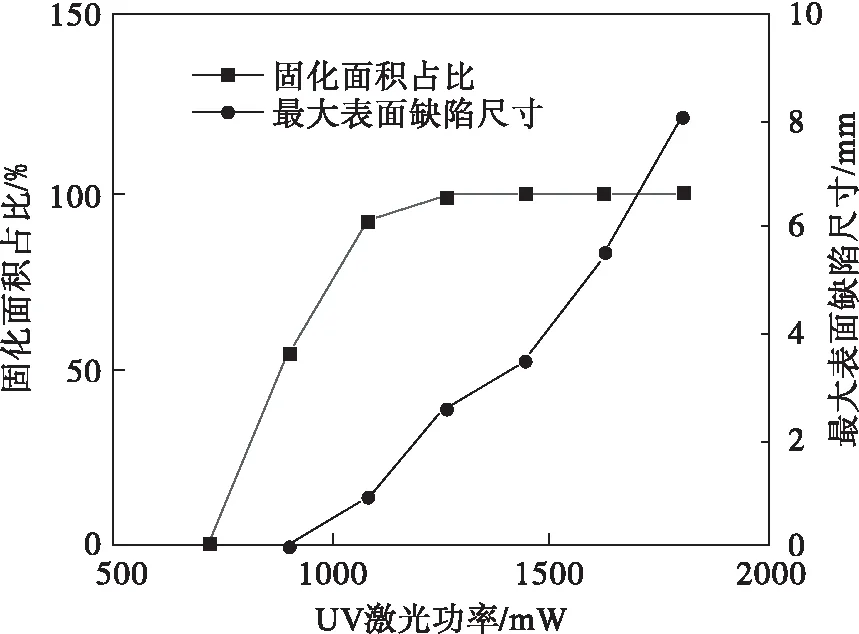

4.6 激光功率对成型能力的影响

激光照射光固化直接影响了打印件的表面质量,影响光固化成型效果的主要因素包括激光功率、光照时间和材料内光诱发剂的含量等.试验控制相同成分材料和光照扫描时间,激光功率为720~1 800 mW时,对相同的打印模型进行固化,得到了打印过程中由激光功率变化产生的固化面积和打印缺陷尺寸层高度.固化面积占比为打印实际固化面积与理论固化面积之比,然后表征激光的固化效果.如图14及图15所示,试验中当激光功率较小时,未发现明显的固化特征;随着激光功率的增加,固化面积占比逐渐上升,至1 260 mW时基本固化完全.随着激光功率的增加,固化过程会出现皱缩现象,使得表面光滑程度降低,影响打印质量.因此,在打印过程中应当在保证固化效果的前提下尽可能控制打印缺陷尺寸的大小.

图14 固化面积占比、最大表面缺陷尺寸与激光功率的关系Fig.14 Relationship among curing area ratio,max surface defect size and laser power

图15 光固化缺陷皱缩图Fig.15 Light-cured defect wrinkle thumbnail

4.7 工艺参数综合正交试验

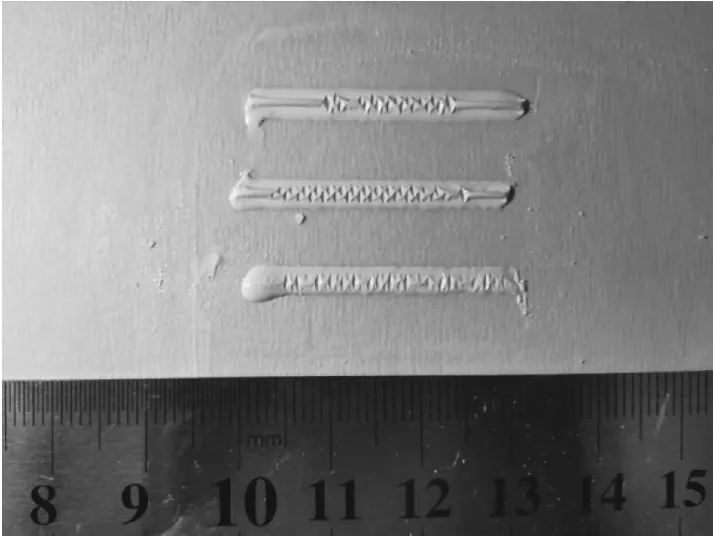

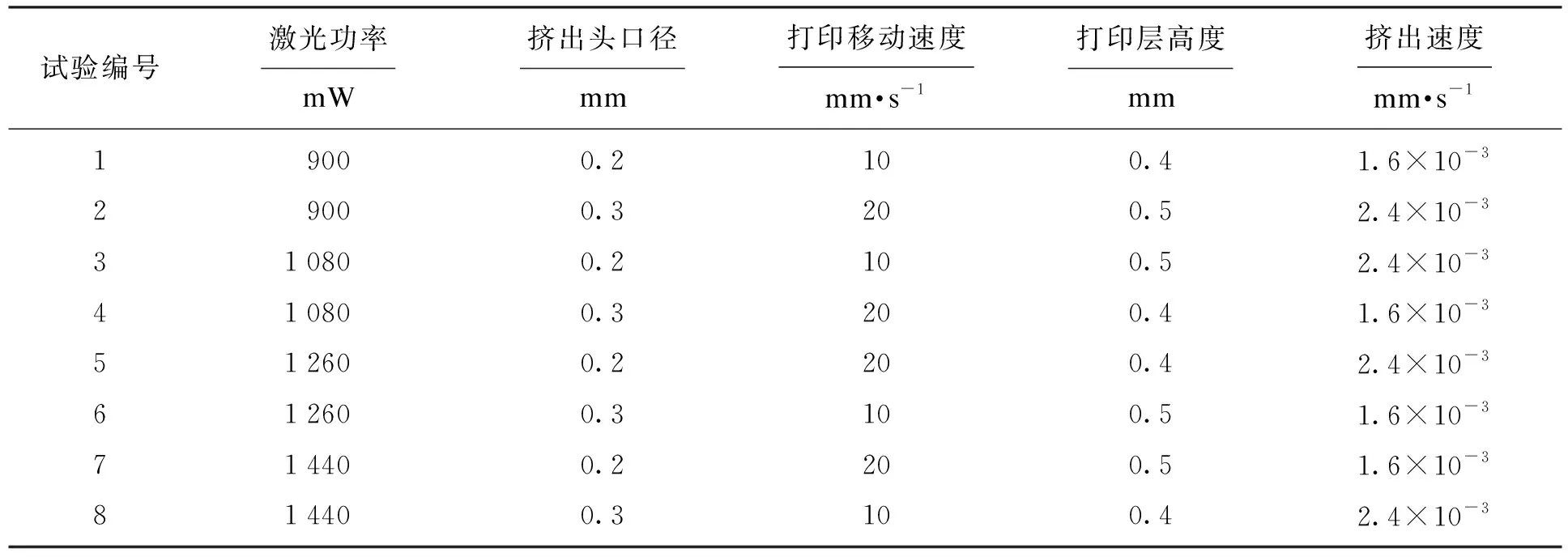

在挤出成型试验中,激光功率、挤出头直径、打印移动速度、打印层高度和电机挤出速度直接影响了浆料的挤出和成型能力.通过前期仿真和试验确定了以上各参数的大致范围.在电机挤出速度为8×10-4~4×10-3mm/s,挤出头直径为0.2~0.3 mm,打印移动速度为10~20 mm/s,打印层高度为0.4~0.5 mm,激光功率为900~1 440 mW 时具有较好的成型效果.依据正交试验设计陶瓷3D打印挤出光固化成型工艺多参数正交试验.试验有5个主要影响因素,选取L8(4×24)表格进行正交试验设计如表1所示,对激光功率选取4个水平,对其他每个因素分别选取2个不同因素水平,判断影响因素的最佳组合,一共需要进行8组试验.试验过程记录打印形貌特征,得出最优打印工艺参数组合,结果如图16所示.

表1 陶瓷3D打印挤出成型工艺正交试验表Table 1 Orthogonal test table of ceramic 3D printing extrusion molding process

图16 正交试验实物打印图Fig.16 Orthogonal test physical print drawing

观察不同工艺参数组合下的打印件的打印质量,由图16可知,试验1打印头直径较小,而打印层高较大,打印过程出现了挤出丝挤出量少、挤出不均匀的现象;试验2整体打印效果相对较好;试验3同样出现挤出量较小,挤出不均匀的现象;试验4由于打印层高度较低,打印头直径较大,出现了打印丝的丝间交叠现象,使得打印表面平整度降低;试验5由于挤出头直径小,出现了挤出填充不均匀的现象;试验6出现了激光功率过大导致表面不平整的现象;试验7和试验8由于激光功率较大表面产生了部分皱缩,影响了表面成型质量.综合试验结果可知,以试验2的各项工艺参数进行打印可以获得较好的挤出成型质量.

5 结 论

1) 通过对陶瓷材料的挤出式3D打印过程进行理论分析和数值模拟,建立了陶瓷浆料在收缩管道内的流体运动方程,通过数值模拟得到了挤出过程中合适的挤出基本参数.

2) 设计了包括挤出头直径、打印移动速度、打印层高度、激光功率等参数对打印成型的单因素影响试验.分析了各项参数对打印挤出成型的影响,并最终确定了在试验各参数范围内,电机挤出速度为2.4×10-3mm/s,挤出头直径为 0.3 mm,打印移动速度为20 mm/s,打印层高度为0.5 mm,激光功率为900 mW时具有较高的成型质量.