某型综合传动装置液压换挡缓冲系统故障仿真研究

韩寿松,刘相波,晁智强,李华莹

(陆军装甲兵学院车辆工程系,北京 100072)

0 前言

综合传动装置普遍应用于各型地面装备中,显著提高了装备的机动性能和操控性能。液压换挡系统是综合传动装置有效发挥战技性能的核心系统,起到挡位切换、换挡品质控制等关键作用,其性能直接关系到综合传动装置和装备的行驶特性。据调研,液压换挡系统的故障对综合传动装置的危害度最大。典型故障为换挡冲击、换挡失灵、传动效率下降、发热严重等问题,而导致上述故障的主要原因为换挡缓冲阀阀芯卡滞、阻尼孔堵塞、缓冲弹簧老化等。

近年来,北京理工大学、北方车辆研究所、湘潭大学等单位对液压换挡缓冲系统从设计和优化层面开展了深入的研究。MA、魏列江、晋碧瑄等研究了油液温度、缓冲阀阻尼孔直径和阀芯质量对缓冲特性的影响。张啟晖等分析了缓冲阀结构参数对其油压特性的影响,并利用遗传算法对主要结构参数进行了优化。巩招兵等通过AMESim软件建立了换挡缓冲阀仿真模型,对换挡缓冲阀进行了动态仿真,分析了主要结构参数对换挡缓冲阀缓冲特性的影响。在综合传动装置换挡液压系统的故障维修层面,冯广斌等对系统调压不稳、缓冲阀卡滞等故障进行了仿真研究。总体上,针对综合传动装置液压换挡缓冲系统典型故障及其机制的研究不够深入。本文作者利用仿真软件建立某型综合传动装置换挡缓冲系统的模型,对缓冲阀阀芯卡滞、阻尼孔堵塞、缓冲弹簧老化等典型故障的机制及其对换挡压力特性的影响进行仿真分析,得出故障特征与机制定量关系,仿真结果为综合传动装置等复杂机液系统的故障智能诊断与识别提供数据支撑。

1 结构原理分析

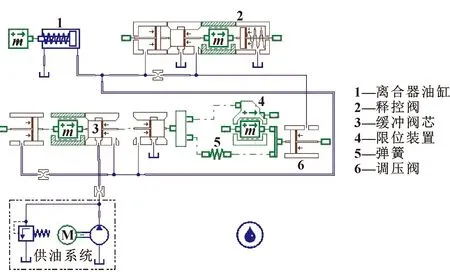

如图1所示,液压换挡缓冲系统主要由换挡离合器、缓冲阀、释控阀、调压阀等组成。换挡工作油路的油压经进油节流边H进入换挡缓冲阀,压力降为,而后成两路:一路经缓冲阀阀芯上的轴向孔,作用于缓冲阀芯左端,并与缓冲阀阀芯右端弹簧力相平衡;另一路接释控阀阀芯左腔H,并经阀体上的节流孔O,压力降为,作用于调压阀阀芯右端,也与弹簧力相平衡;经过缓冲阀的油液最终进入换挡离合器工作腔。

图1 液压缓冲系统结构

换挡离合器结合过程中,液压换挡缓冲系统需要控制压力实现3个阶段的上升,即快速充油、缓冲升压和阶跃升压。快速充油阶段是换挡离合器主被动摩擦片在油压作用下消除间隙的阶段,油液仅需克服活塞复位弹簧的预紧力即可推动活塞,因此实现快速充油,此阶段摩擦片还未传递摩擦扭矩,对换挡品质没有影响。缓冲升压阶段开始于摩擦片间隙消除之后,随着油压升高,油压首先将释控阀阀芯推向右端位置,H腔与系统回油断开,油压开始建立,由于调压阀右端的承压面积大于缓冲阀芯左端的承压面积,油压推动调压阀阀芯右移,缓冲阀弹簧压缩,进而使缓冲油压逐渐上升,换挡离合器主、被动摩擦片在油压的作用下开始滑摩,并最终压紧结合达到同步,因此该阶段对换挡品质起着决定性作用。阶跃升压阶段开始于调压阀阀芯与缓冲阀阀芯右端相接触时刻,缓冲阀弹簧不再压缩,调压阀阀芯在油压的作用下,推动缓冲阀芯移动至左极端位置,进油节流边H完全打开,油压实现阶跃上升,保证已经结合的离合器主被动摩擦片具有足够的力矩储备,因此对换挡过程品质也没有影响。因此,本文作者主要围绕换挡缓冲系统控制的缓冲升压过程与典型故障之间的对应关系开展建模与仿真研究。

2 数学模型

2.1 缓冲阀数学模型

按照结构原理分析,在缓冲阀缓冲升压阶段的压力调节过程中,不考虑缓冲阀阀芯惯性力和黏性力的影响,缓冲阀阀芯的受力平衡方程为

=(+)

(1)

式中:为缓冲压力(MPa);为缓冲阀弹簧的刚度(N/m);为缓冲阀阀芯左端的受压面积(m);为缓冲阀弹簧的预压缩量(m);为调压阀阀芯的位移量(m)。

不考虑阀芯径向缝隙泄漏的影响,流经节流孔O的流量与进出调压阀右腔的流量相平衡,方程为

(2)

式中:为调压阀阀芯右端的受压面积(m);为流量系数,无量纲;为节流口O的流通面积(m);为油液密度(kg/m);为缓冲时间(s)。

2.2 调压阀数学模型

不考虑调压阀阀芯惯性力和黏性力的影响,调压阀阀芯的受力平衡方程为

=(+)

(3)

式中:为作用在调压阀右端的压力(MPa)。

2.3 换挡离合器油缸数学模型

换挡离合器油缸的受力平衡方程为

=(′+′)

(4)

式中:为换挡离合器油缸工作面积(m);′为换挡离合器分离弹簧的预压缩量(m);′为换挡离合器油缸的位移量(m)。

3 AMESim模型建立

3.1 建模

综合传动装置液压换挡缓冲系统的实际工作条件较为复杂,仿真模型无法完全模拟实际环境。为简化分析,仿真建模中进行以下假设:

(1)忽略缓冲阀、调压阀、释控阀阀芯与阀孔间的油液泄漏;

(2)不考虑换挡离合器活塞内部的泄漏;

(3)不考虑油液可压缩性的影响;

(4)不考虑温度变化对油液黏度及工作特性的影响。

按照液压换挡缓冲系统实际结构原理,利用AMESim仿真软件搭建液压换挡缓冲系统仿真模型,如图2所示。在不影响系统仿真分析的前提下,为简化建模过程,系统中未建立手动操纵换挡阀模型,而由液压泵直接与换挡缓冲系统连接。根据系统实际结构参数,对仿真模型进行参数设置,如表1所示。

图2 液压换挡缓冲系统仿真模型

表1 模型参数初始值设置

3.2 模型验证

为验证模型的有效性,对仿真模型进行实车换挡压力试验验证。根据实车上的压力测点,采用LERO便携式液压测试仪,对某型综合传动装置6组换挡离合器(C1、C2、C3、CL、CR、CH)的动态压力进行检测,如图3所示。便携式液压测试仪压力检测范围0~5 MPa,精度为0.5%,检测采样频率为1 000 Hz,并可将检测数据导入计算机,便于分析处理。

图3 综合传动装置换挡离合器压力检测

图4所示为液压离合器换挡压力试验数据和仿真数据对比曲线,可看出仿真数据与试验检测数据基本吻合。结合换挡离合器油压上升的3个阶段,进一步对试验和仿真数据进行分析,可知:在换挡油路打开的瞬间,油压上升至0.2 MPa左右,该值由换挡离合器复位弹簧的预紧力决定;随着换挡离合器活塞被推动,主被动摩擦片间隙逐渐减小,复位弹簧进一步压缩,直至间隙消除,此时压力小幅上升到0.29 MPa左右,此阶段即为快速充油阶段;换挡离合器主被动摩擦片间隙消除后,油压进入缓冲上升阶段,在开始较短的时间内(=0.26~0.29 s)油压有较明显的上升,压力升至约为0.56 MPa,该值由缓冲阀弹簧预紧力决定,之后较长时间内(=0.29~0.87 s)油压进入缓慢升压,该阶段的压力终点值取决于调压阀芯左移位移量、弹簧刚度及其预紧力,缓冲升压时间则主要取决于节流孔O的大小;缓冲升压阶段结束后,油压立即进入阶跃升压阶段,压力短时间内(0.3 s)上升至系统最大压力。需要说明的是,快速充油阶段和缓冲升压阶段的开始阶段,试验压力上升时间较仿真值大,主要是由实际换挡离合器及阀芯内油液内漏引起的。

图4 换挡压力试验和仿真值对比

4 故障仿真分析

基于某型综合传动装置典型故障特征与故障机制的分析,在仿真模型中对特定部件进行故障参数设置,通过仿真获得故障特征数据,进而获得故障机制与故障特征的对应关系。

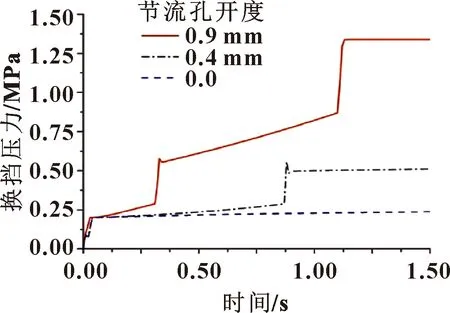

4.1 节流孔O2堵塞

节流孔O的大小是影响缓冲升压时间的最主要因素,其初始正常值为0.9 mm,混入油液中的较大颗粒杂质流经该孔时,容易造成堵塞或局部堵塞,进而对缓冲升压时间产生较大影响。分别设置节流孔O为正常(0.9 mm)、局部堵塞(0.4 mm)与完全堵塞(0.0 mm)3种状态,通过仿真得到离合器换挡压力曲线如图5所示。可看出:节流孔O堵塞会使得离合器油压无法达到规定值,缓冲时间远远超出正常值,稳态后结合压力不够,进一步造成传动效率下降、发热严重等问题。

图5 节流孔O2不同堵塞状况下换挡压力

4.2 缓冲阀芯卡滞

缓冲阀芯与阀孔之间配合精密,油液中的杂质容易导致缓冲阀芯在阀孔中发生卡滞。缓冲阀芯卡滞又分为两种情况:一是阀芯卡滞在H节流口打开位置,H节流口无法在油压和弹簧相互作用下正常移动;二是阀芯卡滞在H节流口关闭位置,造成压力无法建立。对仿真模型中缓冲阀芯进行限位,可以模拟上述两种故障情况。图6所示为两种故障模型下的换挡压力曲线,可看出:对于第一种情况,会引起缓冲升压阶段的初始油压有较大的压力冲击,造成换挡不平稳;对于第二种情况,由于进油节流口无法打开,换挡压力为0,油压无法建立,导致换挡失灵。

图6 缓冲阀芯卡滞 时的换挡压力

4.3 缓冲弹簧老化

缓冲弹簧起到缓冲换挡油压的作用,长时间的往复压缩和伸张,弹簧会出现变形、松弛老化、刚度下降等问题。在仿真模型中设置弹簧正常、退化、基本失效(刚度分别为4 310、2 310、3 10 N/m)3种情况,换挡压力曲线如图7所示。可看出:弹簧刚度下降会造成缓冲时间延长、缓冲终点压力不足等问题,最终导致换挡离合器主被动摩擦片结合压力不够,引发传动效率下降、发热严重等问题。

图7 缓冲阀弹簧老化时的换挡压力

5 结论

某型综合传动装置液压换挡缓冲系统起着调控油压、确保换挡平稳的重要作用,直接影响换挡品质。采用AMESim仿真软件,对节流孔O堵塞、阀芯卡滞、弹簧失效等典型故障进行定量分析,得到以下结论:

(1)节流孔O堵塞对缓冲升压时间和缓冲升压值都有很大的影响,会延长缓冲时间、降低换挡压力,进一步会导致传动效率下降、发热严重等问题;

(2)缓冲阀芯卡滞于H节流口打开位置时,换挡压力无法得到弹簧的有效缓冲,进而引起换挡冲击;缓冲阀芯卡滞于H节流口关闭位置,油路切断,造成换挡失灵;

(3)缓冲弹簧老化,刚度下降,导致的问题与节流孔O堵塞的问题类似,但是除了缓冲时间延长,缓冲终值压力不足的问题,在缓冲升压阶段结束时,压力阶跃上升幅度大,因此还会引起较大的压力冲击。

综上所述,本文作者通过对某型综合传动装置液压换挡缓冲系统典型故障的仿真分析,得出了故障机制与故障特征的定量关系,为进一步开展综合传动装置复杂机液系统的故障智能诊断与识别提供了数据支撑。