不同冷却策略下动力电池模块的热性能比较研究

邹艳红

(云南国土资源职业学院 昆明 652501)

0 引言

目前动力电池以锂离子电池为主,其充放电过程发生电化学反应而伴有热量产生,产热量主要是由以下五部分组成[1]:电化学反应热、极化热、欧姆内阻热、电解液分解热和SEI 膜分解热。在不同工况下,动力电池的产热机理也存在较大的差异。当车辆在不同路况上行驶时动力电池组会以不同的倍率放电而以不同生热速率产热,从而导致电池组内部温度过高和温度分布不均匀[2,3]。动力电池的性能受温度影响很大,对于电池的工作温度或电池模块中单体之间的温度一致性要求十分的苛刻[4,5],局部过热会导致电池组出现安全问题[6]。一般认为,磷酸铁锂电池组的最高工作温度不应超过55℃,电池组内部温差不应超过5℃[7]。因此,热管理对提高电池性能和抑制热失控至关重要[8],对其进行有效的热管理已成为国内外研究热点。为了提高动力电池组的效率及安全性,有必要采用合理的冷却技术使电池组有效工作[9]。

风冷、液冷、热管冷却及相变材料冷却是当前动力电池的主要冷却方式[10-13]。风冷系统成本低,但受环境温度影响大,换热系数低。液冷系统结构复杂,对密封要求高,但冷却效果好。热管冷却、相变材料冷却控温性能好,但只是利用物质相变吸收热量,不能及时将热量传递至外界。相变材料热管理系统只适用于温和的操作工况下,面对极端的工作条件,例如较高的环境温度、较高的充放电倍率,热量不能及时输出,相变材料热管理存在失效的风险。因此,相变材料冷却,作为一种被动冷却方式,与主动冷却(风冷、液冷)相结合,才能满足动力电池热管理系统日益苛刻温度要求。

目前的动力电池热管理的研究大都集中在单独研究快充或快放条件下动力电池热特性[14,15],但随着新能源汽车技术,尤其是快充技术的发展,传统上新能源汽车晚上充电、白天行驶已不能满足要求,充电后立即行驶已成为现实,即动力电池快充后立即快放,目前缺乏快充后立即快放方面动力电池热性能的研究。采用数值模拟研究了快充快放条件下动力电池组在不同倍率充放电下的传热特性,比较了纯相变冷却和液冷与相变材料耦合的冷却对电池模块散热效果,分析了上述两种散热方式对电池模块温差和最高温度的控制作用。

1 动力电池参数及模型验证

1.1 动力电池及冷却材料参数

本文研究采用38120 动力磷酸铁锂电池,该电池的参数如表1 所示。

表1 动力电池相关参数Table 1 Parameters of power battery

本文采用石蜡为相变材料,水为液冷介质,材料物性参数如表2 所示。

表2 材料物性参数Table 2 Physical parameters of materials

1.2 电池模块布置

采用Fluent 软件建立几何模型,将38120 磷酸铁锂电池以6P6S 的形式组合成一个电池组,电池之间间隔2mm,圆形表示电池,其他区域填充相变材料。电池模块尺寸,长:242mm;宽:242mm。图1(a)为纯相变材料冷却动力电池模块模型,通过对四个部位的电池中心温度来代表电池组的温度,并以T1、T2、T3 和T4 表示电池1、电池2、电池3 和电池4 的温度,用电池1 和电池4 的温差代表电池模块内部温差。图1(b)为液体与相变材料耦合冷却。图中左侧上方是液体进口,右侧下方是液体出口。通过对五个部位的电池中心温度来代表电池组的温度,并以T1、T2、 T3、T4 和T5表示电池1、电池2、电池3、电池4 和电池5 的温度。

图1 基于相变材料冷却(a)及液体与相变材料耦合冷却(b)电池模块模型Fig.1 Battery module model based on(a)PCM cooling(b)liquid and PCM coupling cooling

1.3 仿真与实验结果对比

为了验证模型准确性,选用罗炜宁等人[9]在1.5C 倍率下单体电池放电温度响应曲线进行比较。本文仿真选取电池表面中心位置进行温度监控,从图2 可看出,仿真和实验吻合较好,最大相对误差为2.5%,计算具有较高的准确度。

图2 仿真与实验温升曲线比较Fig.2 Comparison of temperature rise curves between simulation and experiment

2 结果与讨论

2.1 基于相变材料冷却的动力电池模块热性能

图3 表示不同充电倍率下(充电倍率依次为a:2C、b:3C、c:4C 和d:5C)各放电倍率对电池模块温度和温差的影响。从图看出,当充电倍率一定时,放电倍率的增大会提高电池模块的最高温度和温差,同一放电倍率下,随着充电倍率的增大,电池模块的最高温度和温差增大。例如,当5C 充电5C放电时,温度最高,达到81.9℃,超过电池的安全温度,温差最大4.53℃。纯相变散热电池模块对电池模块的温度均匀性起到积极作用,但快充快放条件下对电池模块温度控制效果不好,仍需后期进一步改善优化系统。

图3 不同充放电倍率对电池模块温度和温差的影响Fig.3 Effect of different charge discharge ratio on temperature and temperature difference of battery module

2.2 基于液体与相变材料耦合的动力电池模块热性能

为了解决纯石蜡冷却动力电池仍然存在温度较高的问题,采用液体与相变材料耦合的散热系统。通过分析动力电池模块最大温差和最高温度,得到最优参数,以满足动力电池组的正常运行。

2.2.1 不同流速下电池模块不同区域的温度云图

采用液体与相变材料耦合对电池模块进行散热时,当电池模块5C 充电5C 放电下得到电池的温度云图如图4 所示,从图中可以看出电池模块温度云中温度区域分布比较均衡,电池模组最低温度处于电池2,主要由于电池与周围空气散热,并且液体刚进入管道可以带走更多热量。靠近冷却管道入口的区域冷却效果较好,温度较低,电池模块中部区域远离管道入口区域温度较高。随着管道液体流速的增大,电池模块温度下降,温度均匀性有所改善,因此,流速的增大对电池散热有积极的作用。

图4 不同流速的电池温度云图Fig.4 Cloud diagram of battery temperature at different flow rates

2.2.2 不同流速下电池的温度响应曲线

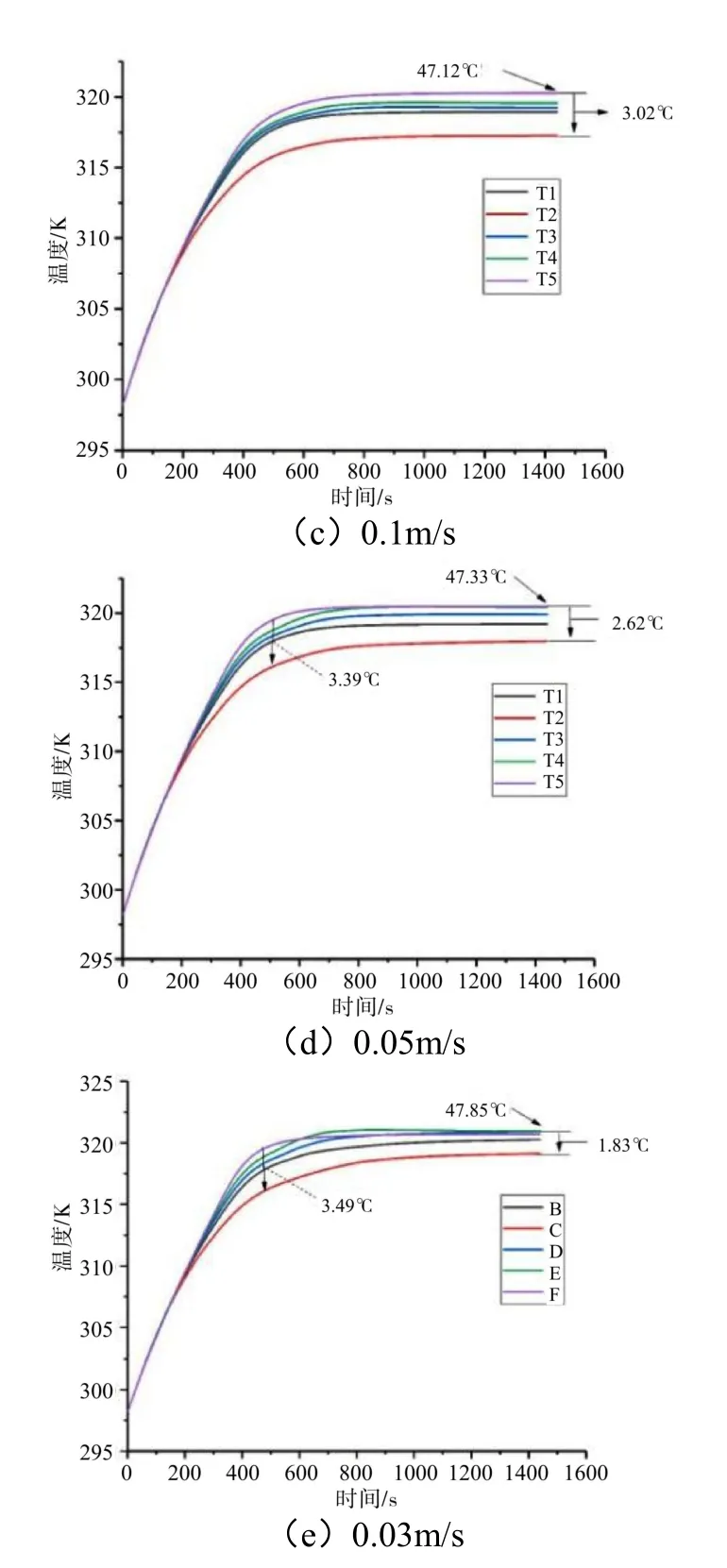

液体与相变材料耦合的冷却系统中液体流速是影响电池模块温度的重要因素。在电池温度和环境温度为25℃时,保持其他参数不变,改变管道流速,对模型进行仿真,得到不同进口流速下电池模块的温度值。在此计算充电倍率为5C 放电倍率为5C 时,流速从0.03m/s-1m/s 的变化对电池模块温度场、温差和最高温度的影响。

图5 表示不同流速下电池的温升情况。图中可以看出,液体流速从0.03m/s 增加到1m/s 时,电池模块最高温度有所下降。当流速为1m/s 时,温度最高为47.85℃,电池模块温度和温差都在安全范围之类。继续增大流速,电池模块温度场变化不明显,且需要考虑流速增加会使系统压降增加程度,说明流速并不是越大越好。表3 所示为不同流速下管道的压降情况,由此可以看出,流速增加,压降随之增加,会增加系统的泵耗。

图5 不同流速的电池温升Fig.5 Battery temperature rise at different flow rates

综合图6 和表3,可分析如下:随着流速增加,可使动力电池最高温度降低,流速为1m/s 时,电池模块最高温度最低。流速增大并不能一直降低温差,流速为0.05m/s、0.1 m/s、0.5 m/s 三者温差相差不多,但流速0.05m/s 时的压降较小,具有明显优势。综上,考虑电池模块的最高温度、温差、压降,在5C快充5C快放条件下,最佳流速为0.05m/s。

图6 不同流速对最高温度和温差影响Fig.6 Effects of different flow rates on maximum temperature and temperature difference

表3 不同流速下的压降Table 3 Pressure drop at different flow rates

2.3 两种冷却策略的比较分析

当电池模块5C 快充,立即5C 快放条件下,两种冷却策略下的热性能比较如图7 所示。比较发现在采用液冷与相变材料耦合进行电池模块散热后,电池模块的温差和最大温度都满足动力电池的安全标准。纯相变冷却系统中,电池最高温度达到81.9℃,远远大于安全温度,通过加入液冷,电池最高温度降低34.57℃,使电池最高温度符合安全标准。因此,考虑电池模块最大温度,基于液冷与相变材料耦合的散热系统更有利于降低电池模块最高温度。从电池模块最大温差角度看,基于液冷与相变材料耦合的散热方式有利于电池模块的温度均衡。

图7 两种冷却策略下的动力电池的热性能比较Fig.7 Comparison of thermal performance of power battery under two cooling strategies

3 结论

对基于纯相变冷却方式热性能分析,针对电池模块存在过高温度的问题,采用基于液冷与相变材料耦合对电池模块进行优化和分析。得出了以下结论:

(1)纯相变冷却电池模块时,当充放电倍率增大时,温差在安全范围之内,但最高温度较高,不能满足动力电池温度要求。纯相变散热电池模块对电池模块的温度均匀性起到积极作用,但快充快放条件下对电池模块温度控制效果不好,例如,当5C 充电5C 放电时,温度最高,达到81.9℃,超过电池的安全温度。

(2)液冷与相变材料耦合最有利于降低电池模块温度,在不同的快充快放倍率下,基于液冷与相变材料耦合的冷却系统,选择合适最佳0.05m/s,可以解决快充快放条件下动力电池的温度过高及温差过大问题。