超高速切线泵扬程系数试验

郝小龙, 赵经明, 张明根, 唐慧慧, 解俊良

(北京精密机电控制设备研究所航天伺服驱动与传动技术实验室, 北京 100076)

引言

切线泵由于其独特的结构形式,被广泛应用于有高扬程小流量性能输出的场合,关于切线泵的设计,其中最主要的参数是如何选择扬程系数与流量系数,在大多数设计方面的文献介绍中,扬程系数和流量系数都给于了较大的一个取值范围,在实际设计中,扬程系数选择是否合适,不仅影响切线泵叶轮结构的尺寸,还与切线泵工作转速及工作过程中摩擦损失、发热特性密切相关。从目前公开发表的文献[1-5]来看,对于超高速切线泵的试验研究数据非常少,部分文献对混输泵、燃油泵及半开式叶轮的扬程系数,压力流量特性,及叶顶间隙对泵内流特性等方面进行了研究[6-9],还有部分文献针对泵叶片数量对扬程系数及效率的影响也进行了数值模拟[10],均具有一定的参考意义。在航天伺服领域,泵结构形式主要为超高速切线泵[11-12]。基于为后续设计超高速切线泵提供可靠有效的数据,本研究将针对超高速切线泵的扬程系数及发热特性开展试验研究。

1 超高速切线泵

切线泵工作原理:切线泵高速旋转过程中,通过叶片夹持的液体将保持与切线泵同步高速旋转,在切线泵最外圈环形腔通道中,高速旋转的液体通过切向喷射口喉部输送出去。液体在叶轮间高速旋转运动过程中同时获得静压能和动能,通过喷射口后扩散段液体动能再进一步转化为液压能。因此切线泵输出的最高扬程实际上是由液体在环形腔中最终获得的线速度所决定,由于液体随切线泵叶轮同步旋转时,叶片间液体不仅存在的较大的轴向漩涡,同时液体与泵工作腔壁之间还存在的较大的撞击与摩擦损失,因此导致液体最终获得的速度与泵叶轮最外径切线速度存在一定的差距,最终计算泵输出扬程时通常使用扬程系数进行折算。

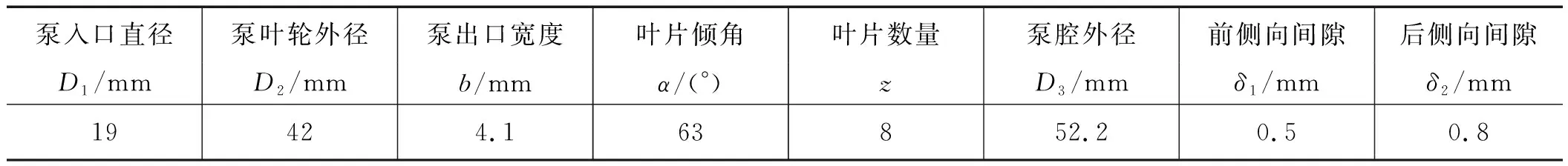

切线泵设计中,通常泵腔喷射口直径按泵叶轮出口宽度取值,由于切线泵输出性能对轴向间隙不敏感,泵叶轮与泵腔的前后端面轴向间隙可在0.5~1.0 mm间选取。 所研究的切线泵结构参数见表1, 结构示意如图1所示。

表1 泵叶轮结构参数Tab.1 Parameters of pumps

图1 超高速切线泵结构简图Fig.1 Structure diagram of ultra-high speed tangent pump

2 试验方法

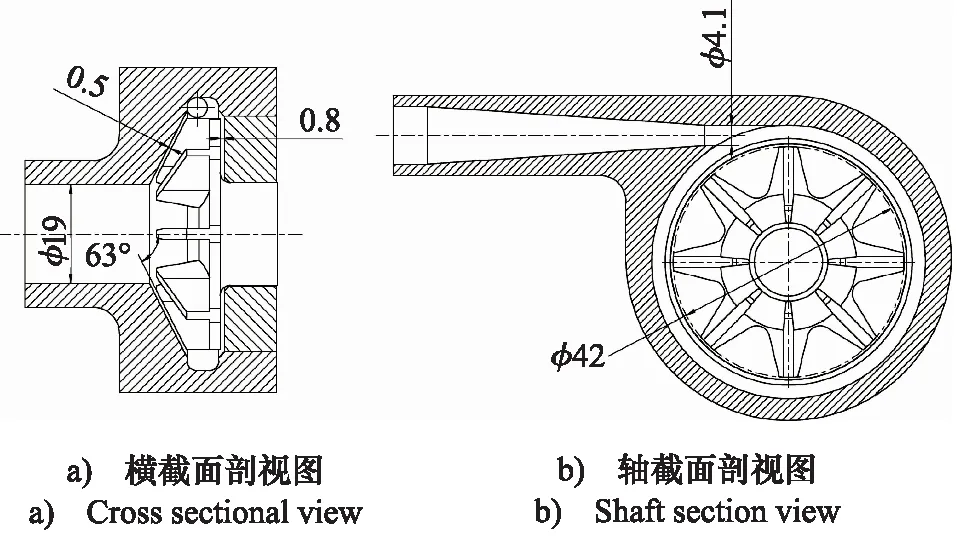

为使切线泵进行超高速运转,试验中选用轴流冲击式涡轮作为动力源驱动,冲击式涡轮输出扭矩与转速具有较好的线性关系[13],便于后续输入功率折算,所研究切线泵叶轮通过螺纹旋紧在涡轮轴系上,轴系组件主要包括涡轮转子、机械密封动环、轴套、切线泵叶轮、垫片及滚动轴承,轴系结构如图2所示。

1.泵叶轮 2.轴流涡轮转子 3.滚动轴承 4.机械密封动环图2 涡轮泵轴系结构示意图Fig.2 Schematic diagram of turbopump rotor system

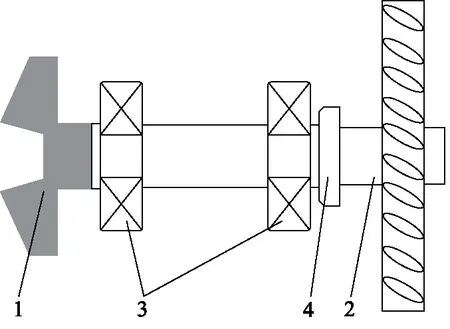

试验原理如图3所示,将高压氦气源通过管路连接至拉法尔喷管,高压气源通过喷管膨胀加速后驱动涡轮轴系组件超高速运转。切线泵从自增压油源组件中抽吸油液并增压后送至电液伺服阀,通过伺服阀调节流量后驱动液压缸从而形成回路。

1.高压气源 2.手动截止阀 3.供气压力调节阀 4.电磁开关5.超音速喷管 6.涡轮泵 7.伺服控制阀 8.液压缸9.增压油源组件 10.工控机 11.压力表 12.温度传感器13.进气压力传感器 14.高压传感器 15.流量计16.低压传感器 17.转速计 18.气源回收罐图3 气吹试验系统原理图Fig.3 Schematic diagram of air blowing test system

试验系统中分别设置了高压气源压力、高压气源温度、低压排气压力、切线泵入口流量、入口压力、切线泵出口压力等监测传感器及涡轮轴系组件转速传感器等。上述测量参数通过工控机实时记录,试验的启停通过工控机远程控制。试验选用高压氦气为涡轮工质,15#航空液压油为切线泵工质,氦气与液压油参数见表2。

表2 介质参数Tab.2 Media parameters

3 试验数据及分析总结

3.1 试验数据

共对切线泵进行了4种工况条件的运转测试,如表3所示,前3种工况针对切线泵在不同转速下的扬程系数及摩擦损失的试验研究,第4种工况针对切线泵超高速运转时零流量输出温升特性试验研究。

表3 试验工况表Tab.3 Summary of tests

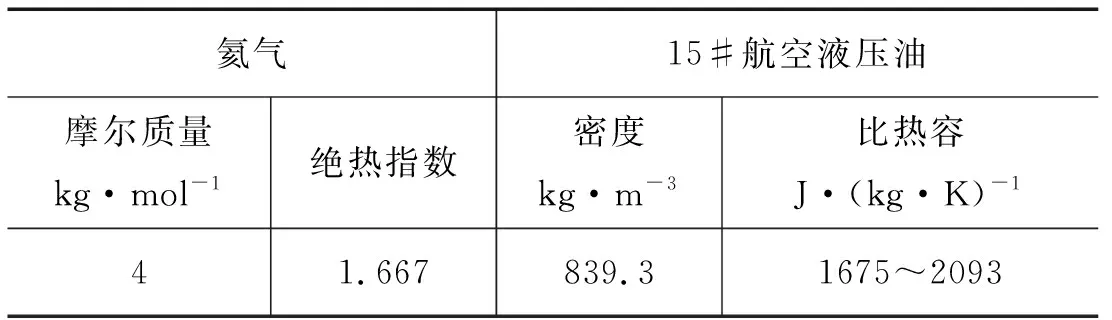

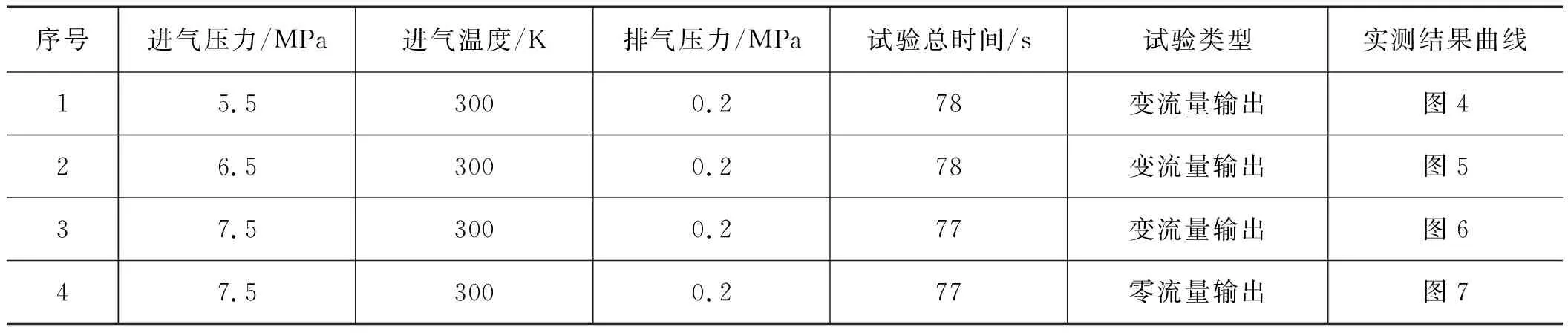

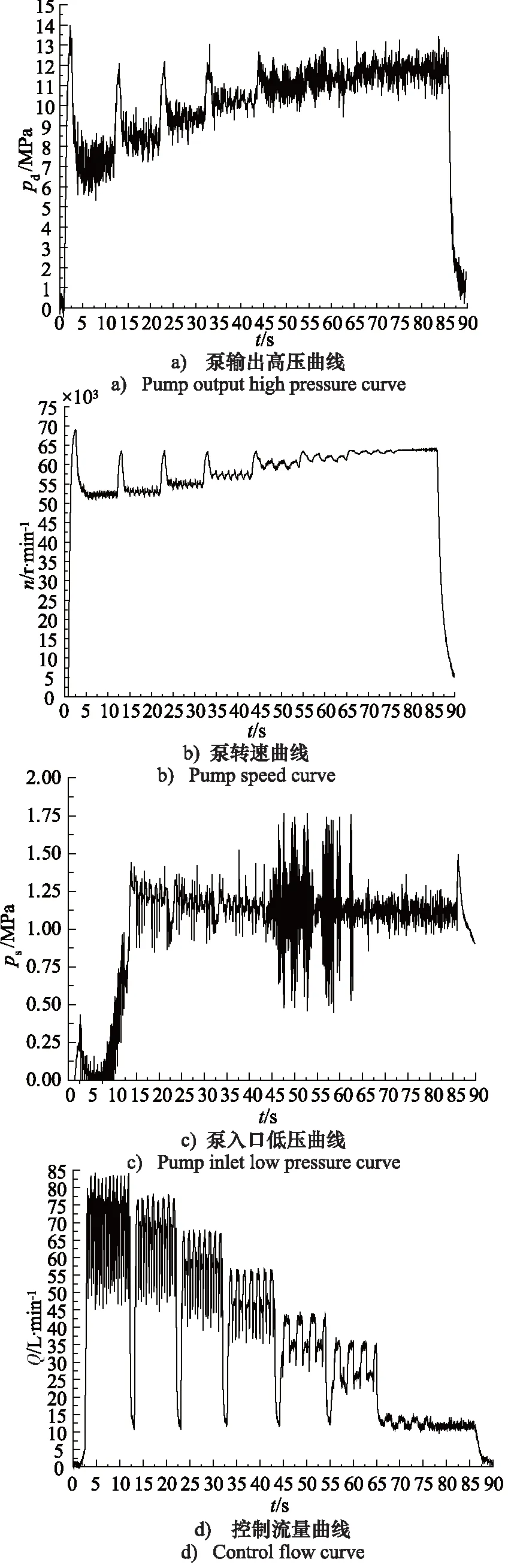

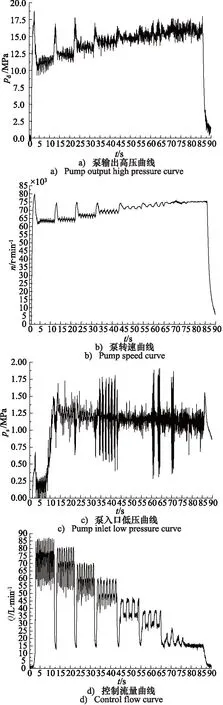

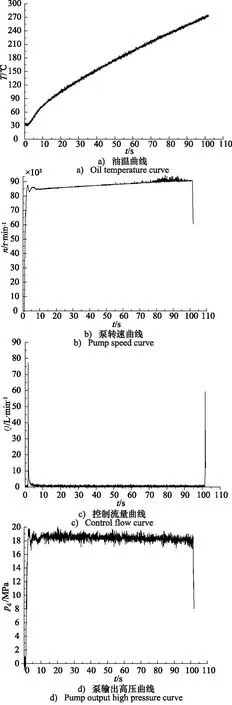

试验过程中切线泵输出流量通过伺服阀驱动液压缸往复运动。不同工况条件下的测试结果曲线见图4~图7。

图4 5.5 MPa氦吹试验测试结果Fig.4 Results of 5.5 MPa helium blowing test

图5 6.5 MPa氦吹试验测试结果Fig.5 Results of 6.5 MPa helium blowing test

图6 泵7.5 MPa氦吹试验测试结果Fig.6 Results of 7.5 MPa helium blowing test

图7 7.5 MPa氦吹温度试验测试结果Fig.7 Temperature results of 7.5 MPa helium blowing test

3.2 结果分析

1) 摩擦功耗及扬程系数

根据氦气工质类型(绝热指数k=1.667)及喷管喉径、进气总压、总温、排气背压实测值,按照等熵膨胀功理论可以分析出气体转化的机械功率,同时根据试验系统中所用轴流式涡轮的速比效率特性关系[14],分析得出涡轮盘输出轴功率W1。考虑轴承及机械密封摩擦损失后即为泵轴输入功率W2,按如下式(1)计算:

W2=W1-ωT1

(1)

式中,T1—— 轴承与机械密封运转摩擦力矩,实测值为0.20 N·m

ω—— 泵轴角速度,ω=n·2π/60,其中n为泵轴转速

泵输出的液压功率W3按如下式(2)计算:

W3=p·Q/60

(2)

式中,p—— 泵增压压力差,p=pd-ps,其中pd为泵出口压力,ps为泵出口压力

Q—— 泵输出流量

泵工作效率η按如下式(3)计算:

η=W3/W2

(3)

泵功耗损失W按如下式(4)计算:

W=W2-W3

(4)

泵扬程系数ψ按如下(5)计算:

ψ=p/(ρ·v2)

(5)

式中,ρ—— 泵工作介质的密度,15#航空液压油密度为839.3 kg/m3

v—— 泵叶轮外径线速度,v=ω·(d2/2000)

泵流量系数φ按下式(6)计算:

(6)

式中,A为切线泵喉部面积。

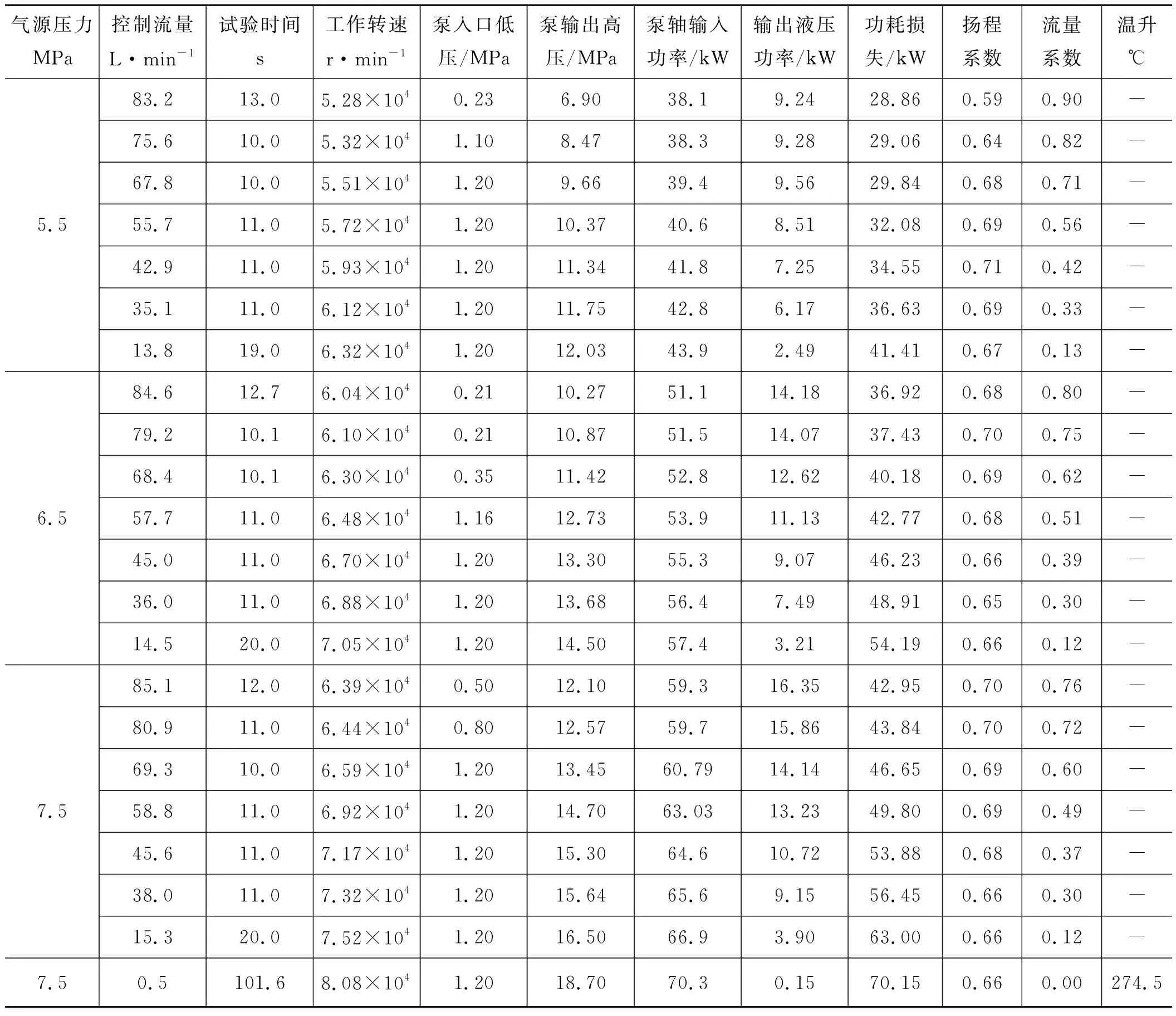

对图4~图7曲线中氦气压力、输出流量、泵进出口压力及泵轴转速取值,并按式(1)~式(6)进行分析,结果见表4所示。

表4 切线泵试验数据分析Tab.4 Test data analysis of tangent pump

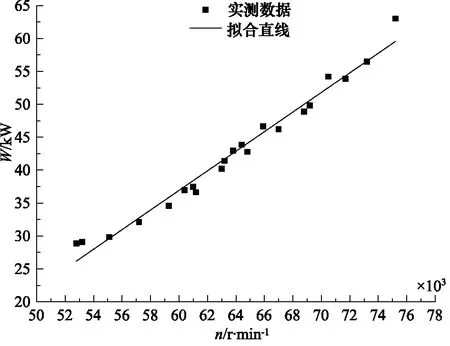

将前3种工况下分析得出的摩擦功耗结果数据绘制散点图,可以看出功耗随转速增加近似为直线关系,利用线性拟合方法对结果数据进行拟合,置信度取0.95,起点为(52.8,26.2),结束点(75.2,59.5),结果如图8所示。切线泵工作过程中摩擦功耗主要体现在轮盘搅油摩擦损失上,计算摩擦功耗随转速增长斜率K:

图8 摩擦功耗随转速变化关系Fig.8 Variation of friction power loss with speed

(7)

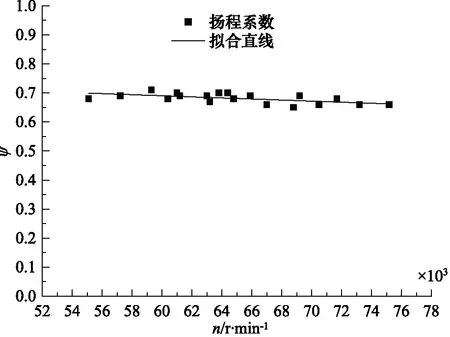

对前3种工况条件下扬程系数进行统计:5.5 MPa氦气压力试验中,转速为52.8×103r/min和53.2×103r/min时扬程系数偏低,分析认为:此时泵输出流量较大,流量系数为0.82~0.90,接近切断流量。后续分析剔除此两点数据,对剩余数据进行线性拟合,置信度选0.95,拟合起始点(55.1,0.70),结束点(75.2,0.66),分析结果如图9。切线泵转速由55.1×103r/min上升至80.8×103r/min时,扬程系数由0.70缓慢下降至0.66。

图9 扬程系数随工作转速变化关系Fig.9 Relationship between head coefficient and working speed

2) 温升特性

从表4试验结果得知,切线泵在超高速小流量下运转时,泵轴输入功率主要用于搅油摩擦损失。试验系统中的15#航空液压油容量约为8 L,初始时刻油温为32 ℃,试验过程中切线泵转速稳定在80.8×103r/min,输出流量为0.5 L/min,连续运转101.6 s后停机,油温从32 ℃直线升至274.5 ℃,见图7a,温升速率达到2.38 ℃/s。

按泵轴输入功率为70.15 kW计算,101.6 s中消耗总功为7127240 J,油液温升吸收的热量按式(8)计算:

N=ΔT×m×λ

(8)

式中,N—— 油液吸收热量

m—— 油液总质量,6.71 kg

ΔT—— 试验中油温升,242.5 K

λ—— 15#油热容,2093 J/kg·K

油温升高242.5 K时吸收总热量为N=3405677.3 J。油吸收的热量约占全部的热量:

(9)

4 结论

通过上述试验研究,得出如下结论:

(1) 外径42 mm,叶片数为8的切线泵在转速从52.8×103r/min升至75.2×103r/min时,功耗损失最低为28.86 kW,最高为63 kW,泵叶轮搅油摩擦所产生的功率损失随转速每增加1000 r/min增长1.486 kW;

(2) 在转速从55.1×103r/min升至80.8×103r/min 时,平均扬程系数由0.70缓降至0.66,分析认为,泵转速升高,摩擦功耗增加,泵内泄增大,扬程系数降低;

(3) 切线泵在超高速运转小流量输出时,泵轴输入功率全部用于液压油摩擦发热,油液平均温升速率可达2.38 ℃/s,油液温升吸收热量占全部功耗损失的48%。

上述试验研究提供了一种切线泵特性测试方法,可作为切线泵及涡轮泵设计和分析的依据。