基于有限元分析的巷道铺底模块及接口设计

闵付松,贾志成,郎潮,乔前,锁卫,张响

1南京科工煤炭科学技术研究有限公司 江苏南京 210018

2郑州大学力学与安全工程学院 河南郑州 450001

目前国内大部分煤矿仍然采用混凝土浇筑巷道路面的施工方式[1],如门克庆煤矿 11-3105 工作面巷道掘进后配套及巷道铺底工程。部分深井巷道采用浇筑混凝土底板、铺设大厚度钢板、临时铺设木板及废旧胶带等工艺,如山能集团新巨龙煤矿胶轮运输大巷中采用 15 mm 厚钢板铺设,采准巷道中使用工字钢焊接骨架上覆钢板模块,在长久使用过程中出现了安撤不方便、钢板变形、腐蚀以及连接处断裂造成的漂移现象等,钢板的翘边处易损伤轮胎,造成不必要的经济损失。

在其他行业中存在使用聚乙烯材料制作栅格板及防滑板的情况。高强玻璃钢栅格板能够承受一定的荷载,且允许产生一定的变形。在栈桥上铺设一层防滑板也能够满足行人和运输轻载荷的要求。此类板材通过变形来释放压力,不利于在恶劣环境下的使用。格栅板可采用小型叉车运送及铺设安装,人工修正。兖州煤业的济宁三号煤矿 18302 工作面辅运巷道在底板满铺尼龙材质模板,用于人员和材料的运输,实现了尼龙板的机械化运输、人工快速铺设,即铺即用。但该项目的实施效果还有待进一步验证,因为尼龙的力学性能受环境湿度影响较大,容易产生应力老化现象,并且该技术采用人工铺设,模块连接还需要使用连接链环和螺栓,自动化程度较低,安装和维护成本较高。因此,亟待研究开发一款质量轻、强度高、寿命长,便于自动化铺底装备施工,可以反复利用的巷道铺底模块。根据服役工况和技术要求,玻纤增强环氧树脂复合材料具有轻质、高强度、耐腐蚀、低成本等特点,能够避免混凝土、钢板、聚乙烯板等材料的缺点,成为大吨位巷道自动化铺底模块的首选。

1 铺底模块生产工艺选择

复合材料因其质轻高强而被广泛应用。常见的复合材料加工工艺有手糊成型、真空袋工艺、缠绕成型、树脂传递模塑工艺 (RTM)、模压成型 (BMC、SMC)、真空导入 (VIPM、SCRIMP、RIFT、VARTM)等[2]。但此类成型方法操作复杂、生产效率低、生产成本较高,限制了其在各领域的普及应用。例如手糊成型工艺,树脂混合、层合板树脂含量和品质与操作人员的熟练程度密切相关,难以获得低树脂含量且低孔隙率的层合板。另外手糊工艺应避免直接接触皮肤,存在潜在的健康危害,如果没有良好的通风设备,从聚酯和聚乙烯基酯挥发到空气中的苯乙烯浓度很难达到法律规定的要求。而 VIPM 工艺所需耗材成本高、来源少,对操作工人的素养要求也很高,需严格按照生产步骤和要求进行操作。近年开发的拉挤成型工艺,以其稳定性好、可设计性强、自动化程度高等优势而备受关注。对于所研究的铺底模块材料,可以采用热固性复合材料,也可以考虑热塑性复合材料,因此拉挤工艺做为一个适应性强、自动化程度高、成本低、效率高、可以连续生产的新工艺,相较于其他成型方法更为适合。

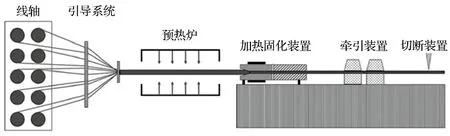

如图 1 所示,拉挤成型工艺是将预浸料在牵引力的作用下,通过挤压模具成型、固化,连续不断地生产长度不限的玻璃钢型材。其优点:①生产过程完全实现自动化控制,生产效率高;② 拉挤成型制品中纤维含量可高达 80%,产品强度高;③制品纵、横向强度可任意调整,可以满足不同力学性能制品的使用要求;④ 生产过程中无边角废料,节省原料和能耗;⑤ 制品质量稳定,重复性好,长度可任意切断[3]。

图1 拉挤成型工艺示意Fig.1 Sketch of pultrusion forming technology

拉挤成型工艺原材料中,树脂基体应用和选择较为广泛,增强材料主要是玻璃纤维及其制品,如无捻粗纱、连续纤维毡等。模具是拉挤成型的重要工具,一般由预成型模和成型模两部分组成,拉挤模具长度根据成型过程中牵引速度和树脂凝胶固化速度决定,以保证制品拉出时达到脱模固化程度。模具一般采用钢镀铬,模腔表面要求光洁、耐磨,以减少拉挤成型时的摩擦阻力和提高模具的使用寿命。拉挤成型工艺纤维含量可达 60%~ 80%,固化温度为 100~ 160℃,拉挤速度为 100~ 500 mm/min,可连续生产,最大牵引力可达 40 kN,型材厚度可达 20 mm,制品断面尺寸取决于机组模具,长度不限。拉挤工艺与其他工艺力学性能比较如表 1 所列[4]。

表1 不同成型工艺聚氨酯/玻璃纤维复合材料的力学性能Tab.1 Mechanical performance of polyurethane and glass fibre composite manufactured by various forming technology

2 铺底模块与接口设计

2.1 几何模型建立

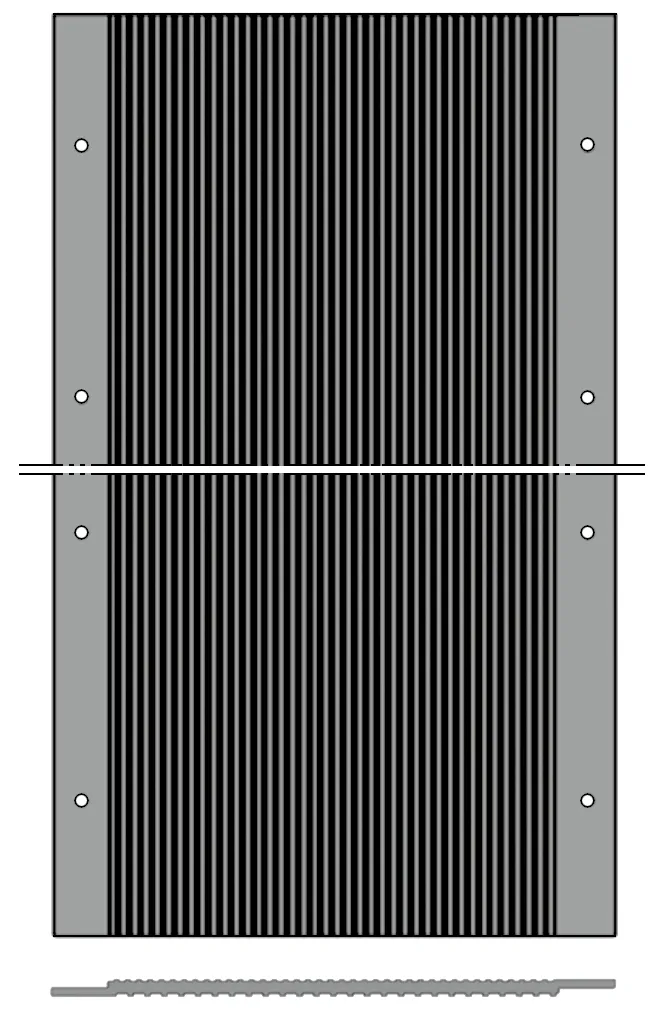

利用有限元分析软件 UG/NX Modelling 建立铺底模块模型,如图 2 所示。铺底模块尺寸为 1 000 mm×2 000 mm×20 mm,上表面为高 3 mm、宽 10 mm、间距 10 mm 的防滑纹,以增大车轮与铺底模块的摩擦力;底面为高 5 mm、宽 10 mm、间距 20 mm的底纹,以增加铺底模块的抓地力,使铺底模块紧贴地面,避免发生相对滑动。铺底模块材料选择玻纤环氧树脂复合材料,弹性模量为 40 GPa,密度为2.0×10-3g/mm3,泊松比为 0.37。

图2 铺底模块几何模型Fig.2 Geometric model of mat module

2.2 有限元分析

采用环氧树脂复合材料制备的铺底模块覆于掘进后的巷道底板之上,需满足车辆、设备及人员的运输要求。同时,当需要进行底板修整时,铺底模块应可快速拆卸,这要求接头部分及螺栓具有足够的强度,在车辆碾过时不会发生损坏。因此,考虑应用时的工况情况,对铺底模块进行仿真分析。

2.2.1 静止状态应力应变分析

考虑极限荷载的工况为自身质量 120 t 的无轨胶轮支架搬运车满载 120 t,即总质量 240 t 从巷道铺底模块上碾过。搬运车共 8 个轮子,理想状态下载荷平均分配,单轮载荷为 294 kN。考虑到巷道施工现场的复杂性,为保证铺底模块的正常使用,安全系数设为1.5。因此,仿真分析时,取单轮载荷为 441 kN。

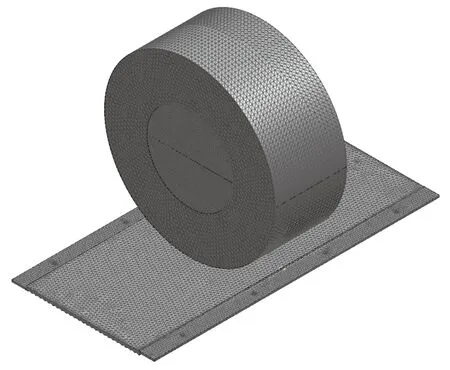

为选取合适厚度的铺底模块,分别对厚度为10、15 和 20 mm 的铺底模块进行仿真分析。假设满载的车辆处于静止状态,停放在铺底模块之上,对铺底模块和轮胎建模,划分网格,如图 3 所示。对模型定义接触,并添加约束、载荷和边界条件。

图3 铺底模块模型网格划分Fig.3 Mesh division of mat module model

2.2.2 运动状态应力应变分析

铺底模块铺设后需满足车辆等的行驶要求,所受载荷除垂直方向的压力外,在车辆行驶时还有水平方向的摩擦力。巷道底板上的铺底模块由螺栓相互连接,因此接口部分及螺栓的选取尤为重要。为精简计算量,提高效率,对模型进行简化。由静止状态时应力分析可知,轮胎对铺底模块的应力主要分布在 110 mm×500 mm 的长方形区域内。假设轮胎与铺底模块接触面理想化,那么载荷在长方形区域内均匀分布。取摩擦因数为 0.3,单轮载荷为 441 kN,则摩擦力为 132 kN。构建 2 块相连接的铺底模块模型进行仿真分析,分别选择 M12、M16 和 M20 的螺栓,对其整体划分网格,施加垂直荷载 441 kN、水平荷载 132 kN,如图 4 所示。

图4 铺底模块连接图 (M16 螺栓)Fig.4 Connection of mat module (M16 bolt)

2.2.3 危险区域应力应变分析

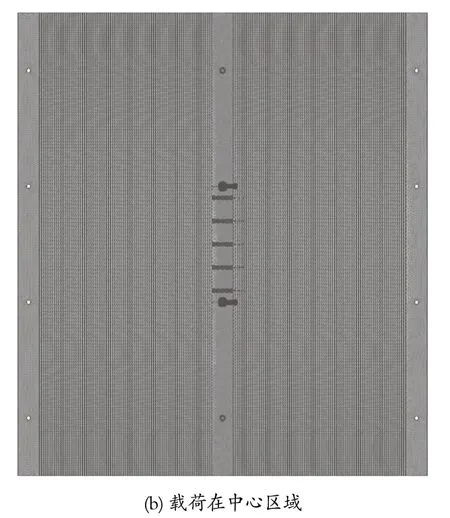

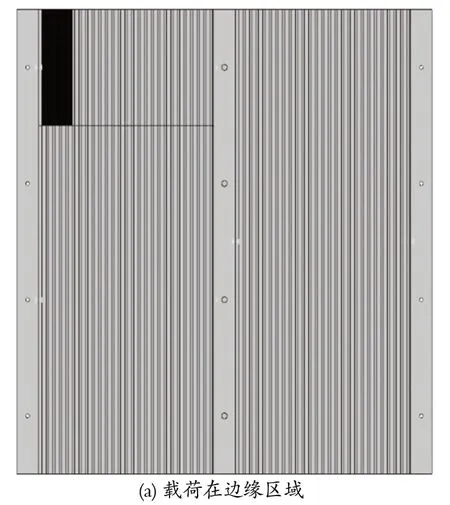

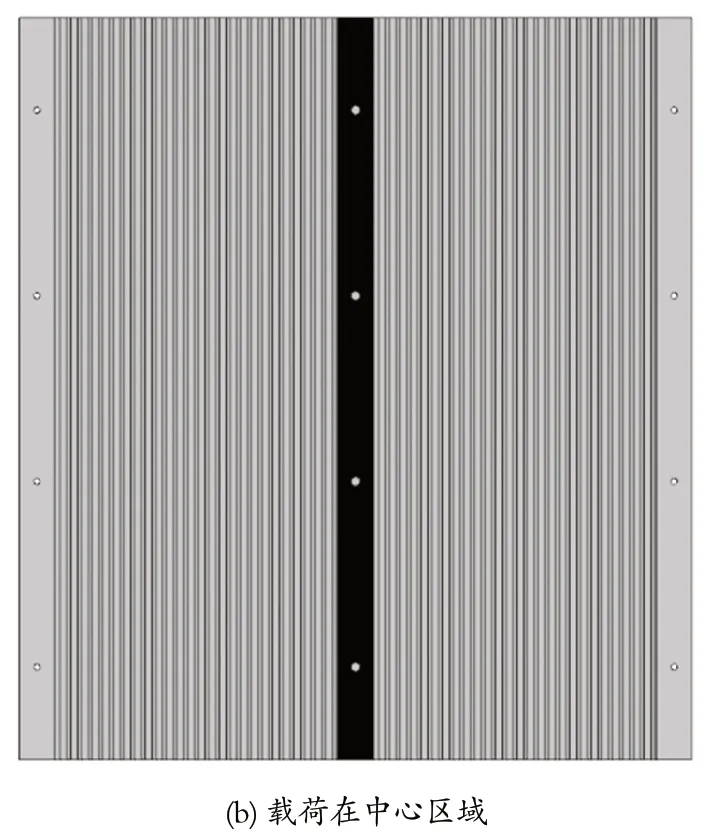

煤矿巷道内情况复杂,为确保铺底模块的正常使用,选取多个危险区域进行仿真分析,观察其应力与应变分布。构建 2 块相连接的铺底模块模型,螺栓为M16,整体划分网格,定义约束,并在如图 3 所示的2 个区域施加载荷,求解其应力与应变的分布,判断铺底模块在服役期间是否发生了失效的情况。

图5 铺底模块受力情况Fig.5 Stress status of mat module

在前面的工况中,假设路面是平整的,然而在实际情况下,即便在铺底之前路面已经经过平整,但仍会有少量凹凸不平的位置存在。因此,考虑极限情况,即危险区域恰为路面不平整区域,此区域地面不会对铺底模块提供支持力,如图 6 所示,黑色区域与地面无接触。在极限工况下,对铺底模块进行仿真分析,观察其服役情况。

图6 极限工况下铺底模块与地面接触情况Fig.6 Contact status between mat module and road surface in limit operation mode

3 分析与讨论

巷道内的铺底模块是由环氧树脂复合材料通过挤拉成型工艺制备而成。复合材料的强度问题非常复杂,不仅与材料本身的固有性质有关,还在一定程度上受组分材料的含量、界面黏结状态等影响[5]。在此采用简化后的 Hill-蔡强度理论,以最大拉应力理论结合材料在极限荷载下的应力与应变情况对铺底模块服役时是否失效进行分析讨论,取应变 5×10-3作为

铺底模块的极限承载力临界值。

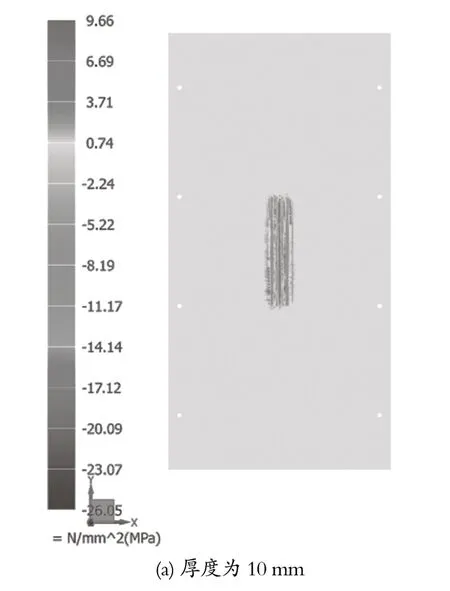

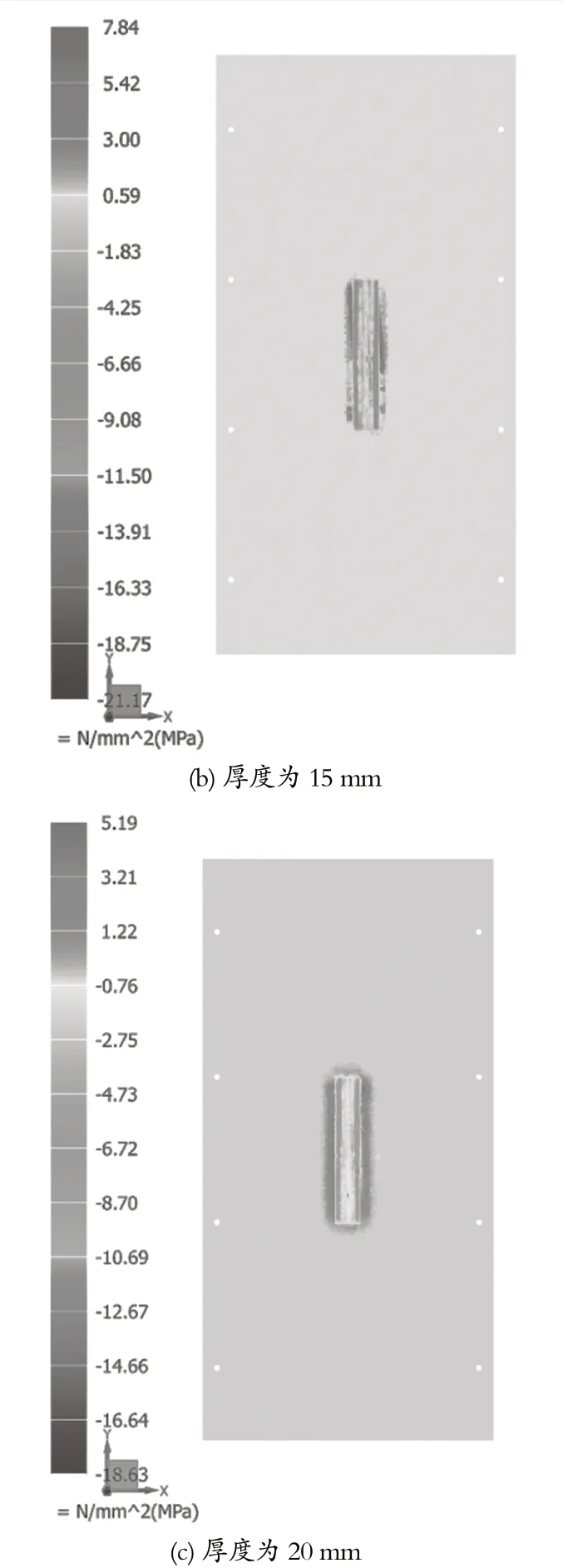

3.1 静止状态下应力与应变结果分析

在极限荷载的工况下,当单轮载荷为 441 kN时,静止于厚度分别为 10、15 和 20 mm 的铺底模块上,仿真分析的结果如图 7 所示,其受力区域主要集中于 110 mm×500 mm 的长方形区域。由分析结果可知,铺底模块最大主应力随着厚度的增加而减小,厚度为 20 mm 的铺底模块最大主应力为 5.19 MPa。根据最大拉应力理论,这3 个厚度的铺底模块均未发生断裂破坏,其应变如表 2 所列,最大主应变均在材料的极限承载范围内,且随着厚度的增加而减小。厚度为 20 mm 的铺底模块最大主应变为 6.75×10-4。

表2 不同厚度铺底模块的应变Tab.2 Strain of mat module with various thickness

图7 最大主应力分布Fig.7 Distribution of maximum main stress

3.2 运动状态下应力与应变结果分析

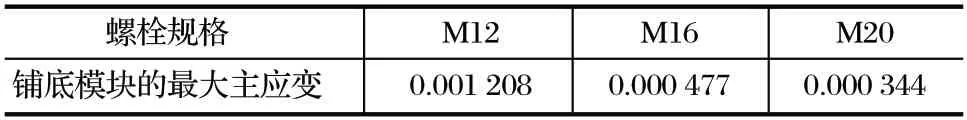

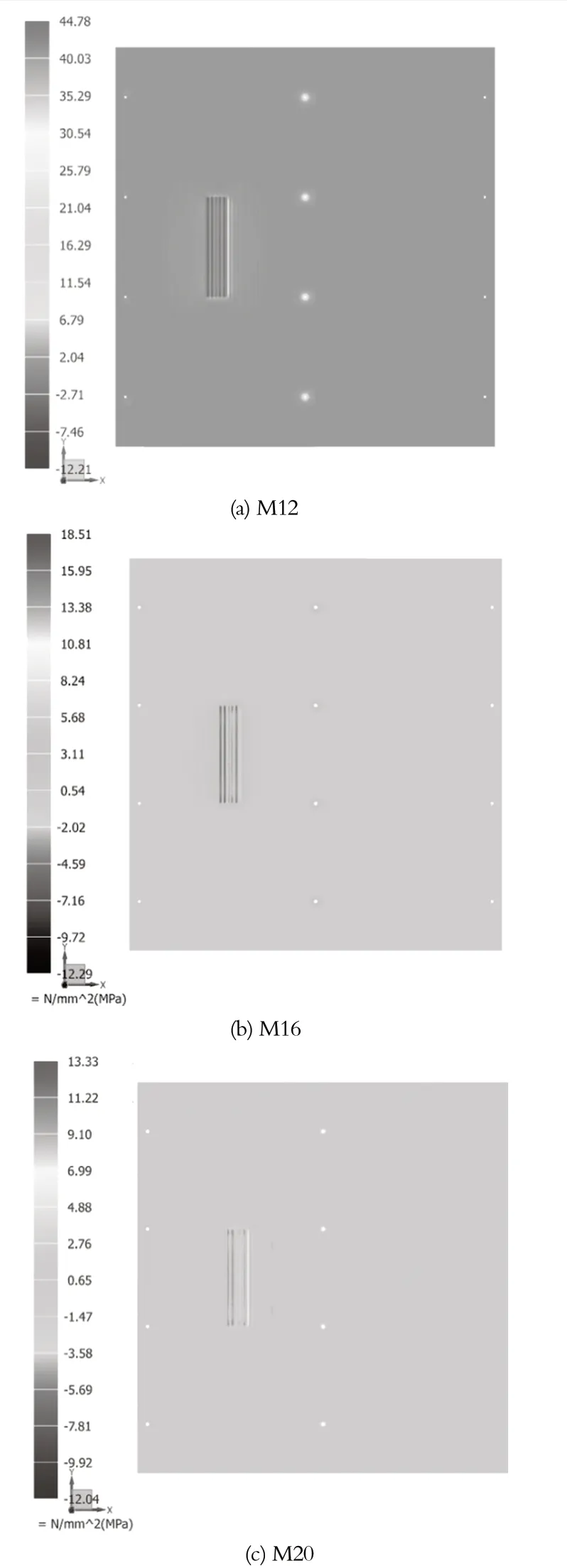

极限荷载工况下,单轮在铺底模块上滑动,铺底模块受到垂直向下的压力和水平方向的摩擦力。由图 7 可知,受力区域为 110 mm×500 mm 的长方形区域。在理想化状态下,载荷在区域内均匀分布。取 2块 20 mm 厚的铺底模块,分别由 M12、M16、M20的螺栓连接,建立仿真模型,应力分析结果如图 8 所示,应变分析结果如表 3 所列。由分析结果可知,20 mm 厚的 2 块铺底模块分别用 4 颗 M12、M16 和 M20的螺栓连接时,最大主应力分别为 44.78、18.51 和13.33 MPa,最大主应变分别为 0.001 208、0.000 477和 0.000 344。由此可知,随着螺栓尺寸的增大,铺底模块的最大主应力和最大主应变减小。

表3 采用不同规格螺栓连接的铺底模块最大主应变Tab.3 Maximum main strain of mat module connected with various-sized bolt

图8 采用不同规格螺栓连接的铺底模块最大主应力分布Fig.8 Distribution of maximum main stress of mat module connected with various-sized bolt

在此工况下,M12、M16 和 M20 螺栓的最大主应力分别 63.53、21.88 和 9.31 MPa,最大主应变分别为 0.000 270、0.000 097 和 0.000 042。螺栓材质为 45号钢,抗拉强度为 600 MPa,屈服强度为 355 MPa,远高于此工况下螺栓所受的应力。

尽管使用 3 种不同规格的螺栓时,铺底模块最大主应变都在极限承载范围之内,但是根据最大拉应力理论,在使用 M12 螺栓连接 2 块相邻的铺底模块时,最大主应力较大,可能发生断裂破坏。而使用 M16 和M20 螺栓时,铺底模块所受的最大主应力相差很小,故考虑成本等因素,使用 M16 螺栓更为合适一些。

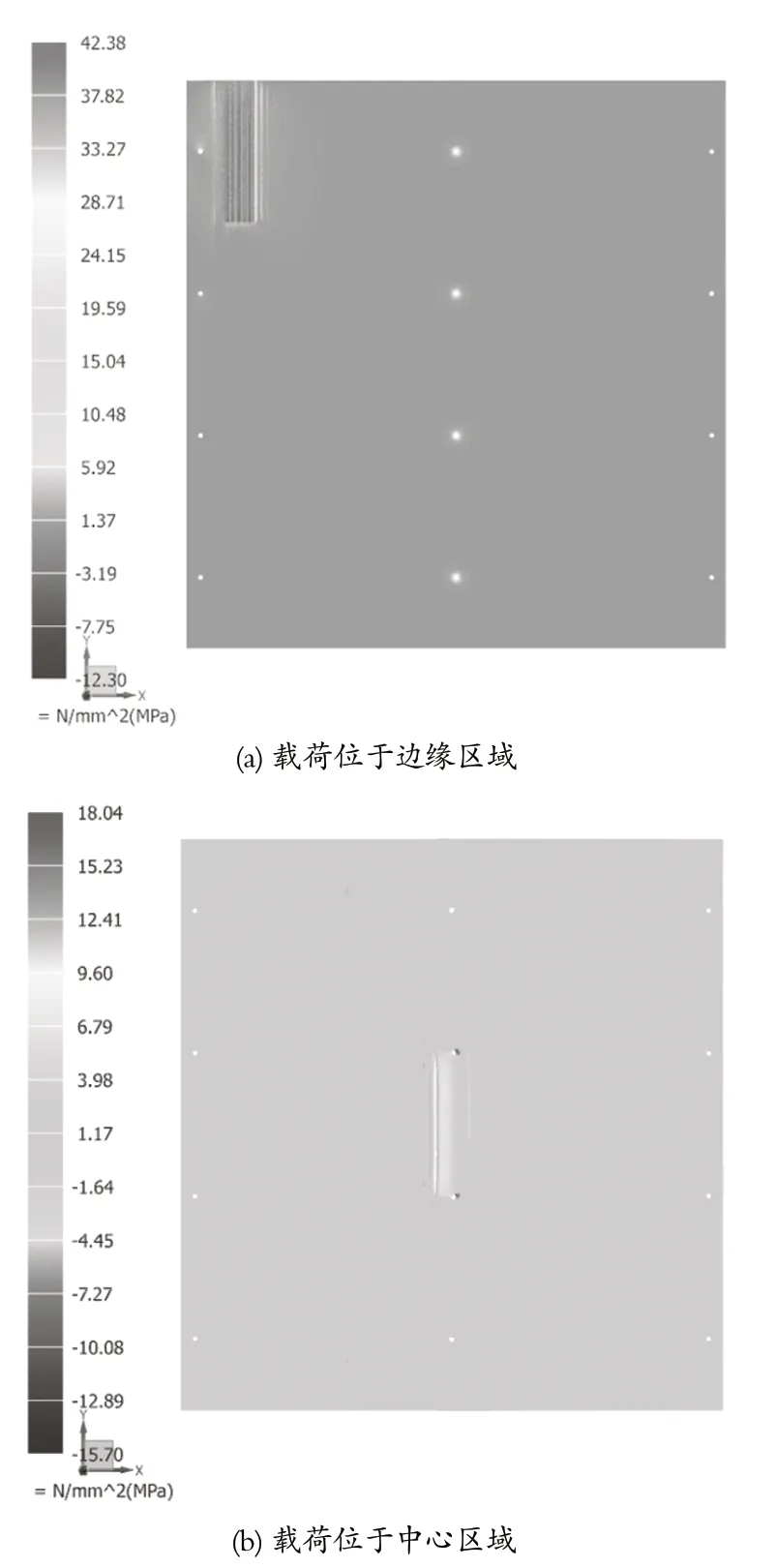

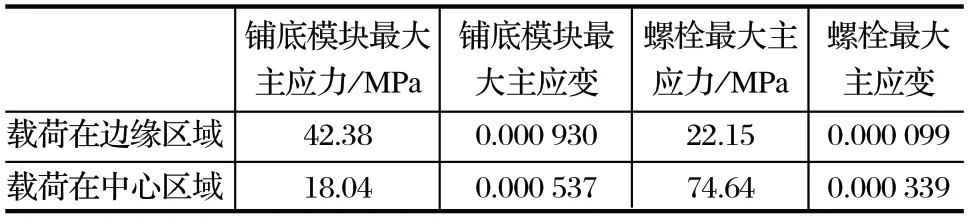

3.3 危险区域应力结果分析

考虑到煤矿巷道内复杂的施工情况,为确保铺底模块的正常服役,另外选取 2 个危险区域进行仿真分析,观察其受力情况。选取厚度为 20 mm 的 2 块铺底模块,由M16 螺栓相连,分别在铺底模块的边缘区域和 2 块铺底模块的中间区域施加载荷,最大主应力分析结果如图 9 所示。由分析结果可知,在边缘区域施加载荷时,最大主应力为 42.38 MPa,位于底纹处;在中心区域施加载荷时,最大主应力为 18.04 MPa,位于螺栓孔处。此工况下铺底模块及螺栓的最大主应力和最大主应变情况如表 4 所列,各部分的最大主应变均在极限承载范围之内,并且根据最大拉应力理论,各部分最大主应力亦小于材料屈服强度。

图9 最大主应力分布Fig.9 Distribution of maximum main stress

表4 铺底模块及螺栓的最大主应力和最大主应变Tab.4 Maximum main stress and maximum main strain of mat module and bolt

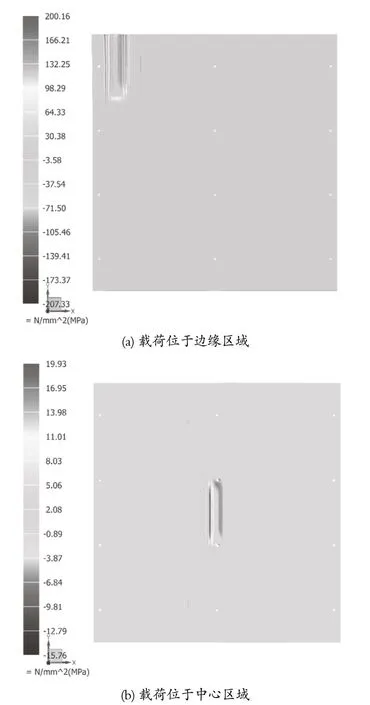

在极限工况下,危险区域恰为地面不平整区域,此时仿真分析的结果如图 10 所示,危险区域最大弯曲应力分别为 200.16 和 19.93 MPa,在铺底模块的极限承载范围之内。参考玻纤增强环氧树脂的 S-N 曲线[6],铺底模块的循环次数均可在 106 次以上,使用寿命较长。因此,20 mm 厚度的铺底模块和 M16 的螺栓即可满足煤炭巷道内各种工况的使用要求。

图10 极限工况下应力分布Fig.10 Stress distribution in limit operation mode

4 结论

针对煤矿巷道技术要求,设计了铺底模块,运用有限元分析软件 UG/NX Advanced Simulation,通过简化铺底模块被自身质量为 120 t 胶轮车满载 (总质量为240 t) 的碾压过程,分析了铺底模块在车轮碾压 3个不同位置时危险区域的等效应力分布、变化趋势以及失效风险,大大提高了研发效率。分析结果表明,铺底模块在 120 t 胶轮运输车满载碾压过程中,危险点最大等效应力远远低于其材料屈服强度,未发生失效。此外,对比了使用 M12、M16、M20 螺栓时铺底模块的应力状态,表明 M16 的螺栓即可满足正常工况下的使用要求。