Zn催化剂对次烟煤及其镜质组富集物催化解聚影响

王 栋,彭泽宇,王 骏,梁丽彤,张 乾,黄 伟

(太原理工大学 省部共建煤基能源清洁高效利用国家重点实验室,山西 太原 030024)

煤炭是我国最重要的化石能源,煤热解作为煤清洁高效转化利用的第1步,可充分利用煤结构中丰富的芳香结构,获得高附加值的煤焦油,半焦和热解气等。然而,煤中富碳缺氢的元素构成导致了较低的煤焦油产率,因此如何提高煤热解焦油产率依然是研究的重点。

煤热解过程受多种因素影响,如加热速率、温度、预处理条件、成分和灰分、催化剂等。其中在煤热解中加入催化剂,可以降低能耗,提高挥发分产率和产品质量,因此催化热解工艺近年来受到越来越多的关注,如JOLLY等发现在低温煤热解过程中加入ZnCl可增加H产量并减少CH的产生,同时可以促进焦油生成。OZTAS等研究了催化剂(ZnCl,CoCl,NiCl,CuCl)对土耳其烟煤热解的影响,发现ZnCl催化效果最好,煤中大分子网络中的交联作用随着催化剂量的增加而增加。但是由于传统催化热解过程中催化剂与煤多是固固接触,接触程度有限且分布不均匀,催化剂局部含量过剩会进一步催化焦油二次裂解反应,导致焦油产率提升程度受限或降低。鉴于此,本课题组提出的催化解聚的方法,通过新型催化剂负载方式,改进其与煤主体结构的接触,以尽可能少地破坏煤中的单元结构(即打破化学键)的方式将煤更多地转化为高附加值化学品或液体燃料,该方法有效改善了催化剂局部过剩带来的过度催化问题,通过催化剂的定向催化作用有望更好地实现提高焦油产率的目的。在该理念的指导下,LIANG等研究了CoCl和ZnCl催化剂对云南褐煤的催化解聚特性,实验证明相比于传统催化热解,催化解聚在提高焦油产率方面表现出更大的优势,在添加0.18%(质量分数)CoCl及0.05%(质量分数)ZnCl后,焦油产率分别增加了20.3%和6.6%。XU等研究了ZnCl和CoCl催化剂对枣庄煤催化解聚反应特性的影响,同样发现所加催化剂可以提升焦油产率,并且焦油的轻质组分增加明显。这些研究均证明催化解聚是提高煤焦油产率和品质的一种有效方法。但在研究中也发现,催化剂与煤具有一定的适配性,不同类型、含量的催化剂对不同类型煤的催化效果并不相同。

凉水井煤矿位于陕西省神木市锦界镇,煤炭可采储量近4亿t,煤质为低灰、低硫、高发热量的低阶烟煤,该类型煤挥发分、出油率高,是一种优异的热解或煤直接液化原料。故笔者选用凉水井煤为研究对象,以前期研究发现催化效果优异的ZnCl为催化剂,考察催化剂添加量对凉水井煤催化解聚反应的影响规律,探讨了催化剂添加量对焦油产率影响的可能作用机制。此外,现有研究表明,镜质组是煤中的主要活性组分,是热解生成焦油的重要组分,通过对原煤进行分选,获得镜质组富集物,并研究其催化解聚反应特性,以期更进一步提高焦油产率和品质。

1 实 验

1.1 样品制备

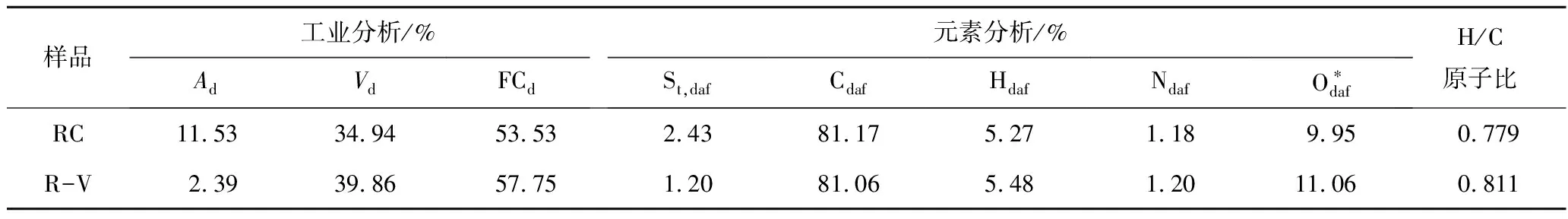

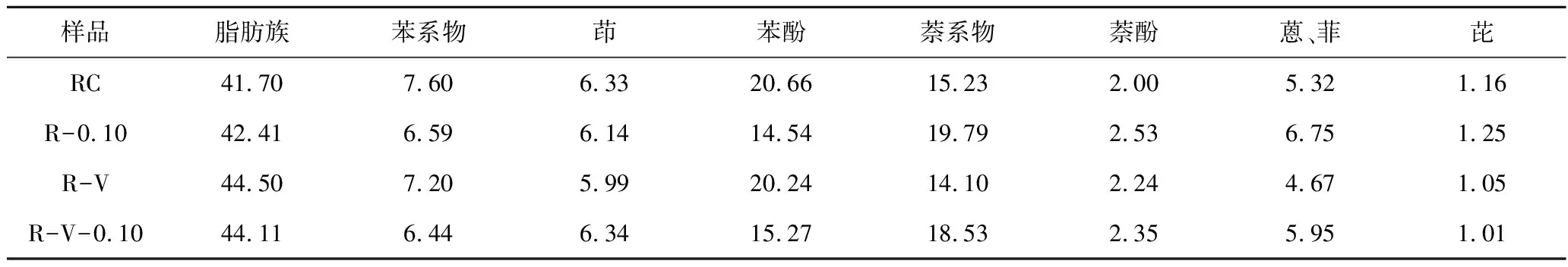

以凉水井煤(RC)为实验用煤。实验前对来样混合均匀,并用破碎机将样品破碎至粒度为0.2~2.0 mm,采用四分法缩分出实验用煤样。煤样的工业分析和元素分析数据见表1,依照GB/T 212—2008和GB/T 476—2008等进行测定,其中氧含量通过差减得到。

表1 原煤及镜质组富集煤的工业分析与元素分析

镜质组富集煤样(R-V)由以下分离方法得到:使用约1 000 g破碎至0.2~2.0 mm粒度的原煤,放入密度为1.30 g/cm氯化锌溶液的浮沉单元中,待原煤充分润湿后将样品充分搅拌,然后放置30 min,以确保完全分层,之后捞出上浮煤。将上浮煤用蒸馏水(50 ℃)反复洗涤至pH=7.0,保证ZnCl洗涤干净。之后将上浮煤在45 ℃恒温干燥箱中干燥,获得镜质组富集煤样。

催化剂添加流程:称取一定量ZnCl(纯度99.98%,购自天津市科密欧化学试剂有限公司)溶解于2 mL助剂,之后转移至小喷壶中。称取30 g干基煤样于200 mL烧杯中,用喷壶将溶解于助剂中的ZnCl均匀喷洒,并不断搅拌以确保催化剂分散均匀,之后用保鲜膜密封烧杯口,于阴凉处静置30 min后备用。ZnCl催化剂添加量按Zn金属离子质量占干基煤样质量的0.05%,0.10%和0.15%分别添加,所制备的添加催化剂煤样分别记为R-0.05,R-0.10和R-0.15,添加0.10% Zn催化剂的镜质组富集煤样标记为R-V-0.10。

1.2 实验装置及方法

热解实验在GDL-B型格金干馏炉中进行,实验方法参考GB/T 1341—2007,具体操作如下:将10 g煤样或添加催化剂样品置于石英管(内径20 mm、总长340 mm)内,温度达到300 ℃时插入加热炉中,以5 ℃/min的速率程序升温至600 ℃并保持15 min后停止实验。

反应过程中产生的热解气体通过置于冰盐浴中的锥形瓶冷却,收集油水混合物(焦油与热解水),并依据GB/T 480—2010方法将热解水从油水混合物中分离。未冷凝气体由气袋收集后利用GC进行分析。反应结束后,取出石英管自然冷却后得到半焦。半焦按照GB/T 212—2008和GB/T 476—2008等进行工业分析和元素分析。重复实验样品产率偏差<0.5%。

1.3 焦油组分分析

焦油的成分分析采用全二维气相色谱质谱联用仪(GC×GC-MS)进行,Agilent GC7890B的气相色谱联用5977AMSD型质谱。色谱柱分别是DB-1(15 m×0.25 mm×1 μm)与BPX-50(2.75 m×0.10 mm×0.1 μm)。色谱进样口温度300 ℃;进样量1 μL;分流比为10∶1;升温程序为从60 ℃以3 ℃/min升温到300 ℃,并保持5 min。质谱设置条件为:离子源温度230 ℃;四极杆温度150 ℃;数据采集频率为3 Hz。化合物组成在NIST 08谱图库上检索确定。焦油组分分析重复测量偏差小于2%。

1.4 气相色谱分析

气体组分使用上海海欣色谱仪器有限公司生产的GC-950气相色谱仪检测,色谱的柱炉温度设置为60 ℃,气化室温度设置为120 ℃,检测器温度设置为180 ℃,热导温度设置为120 ℃,检测器为TCD及FID。气相分析重复测量偏差小于1%。

2 结果与讨论

2.1 催化解聚产物

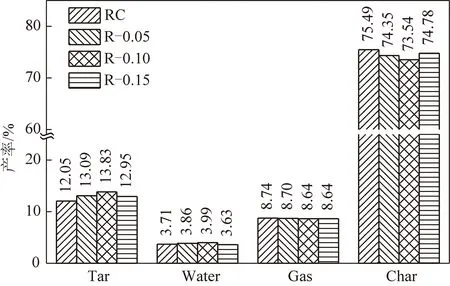

图1为凉水井原煤和添加不同含量的Zn基催化剂煤样催化解聚所得产物分布(基于干基煤样标准计算)。由图1可知,添加Zn基催化剂后,煤样催化解聚所得焦油产率均明显增加,其中添加0.10% Zn基催化剂的焦油产率增加幅度最大,从原煤的12.05%增加至13.83%,增加了1.79%。与之相反,催化剂添加后,半焦产率均明显降低,添加0.10%用量的Zn基催化剂所得半焦的产率下降最为明显,从原煤的75.49%降低至73.54%。而水和气相产物的产率变化幅度则相对较小。

图1 煤样的催化解聚产物分布

煤的主体结构是由通过桥键交联的多环芳族簇构成,热解过程中芳香结构发生断键、缩聚等反应最终生成小分子气体、焦油和大分子半焦。对ZnCl催化剂在催化解聚过程中的作用机制推测如下:ZnCl催化剂在助剂的辅助下与煤结构有良好的接触,具有一定酸性的ZnCl催化剂可促进煤结构中大分子芳环的断键,产生了更多的自由基碎片。而在自由基碎片重组时,ZnCl起到了导向催化作用,倾向于将更多的大分子自由基结合生成稳定焦油组分,而非生成更多的小分子气体组分,最终表现的结果即为半焦产率降低而焦油产率提高。而且,从图1中可以看出,Zn质量分数在0.10%时,焦油产率最高,半焦产率最低,继续增大Zn添加量,焦油产率反而降低,半焦产率则有所增加,说明催化剂的添加量对催化解聚过程及产物分布亦有显著的影响。适宜的ZnCl添加量可有效增加焦油产率,催化剂量太少时,催化活性有限而不能够充分起到催化作用,而过多的催化剂则有可能导致催化剂局部过量,使生成的焦油二次裂解加剧,亦会降低焦油产率。

2.2 焦油组分

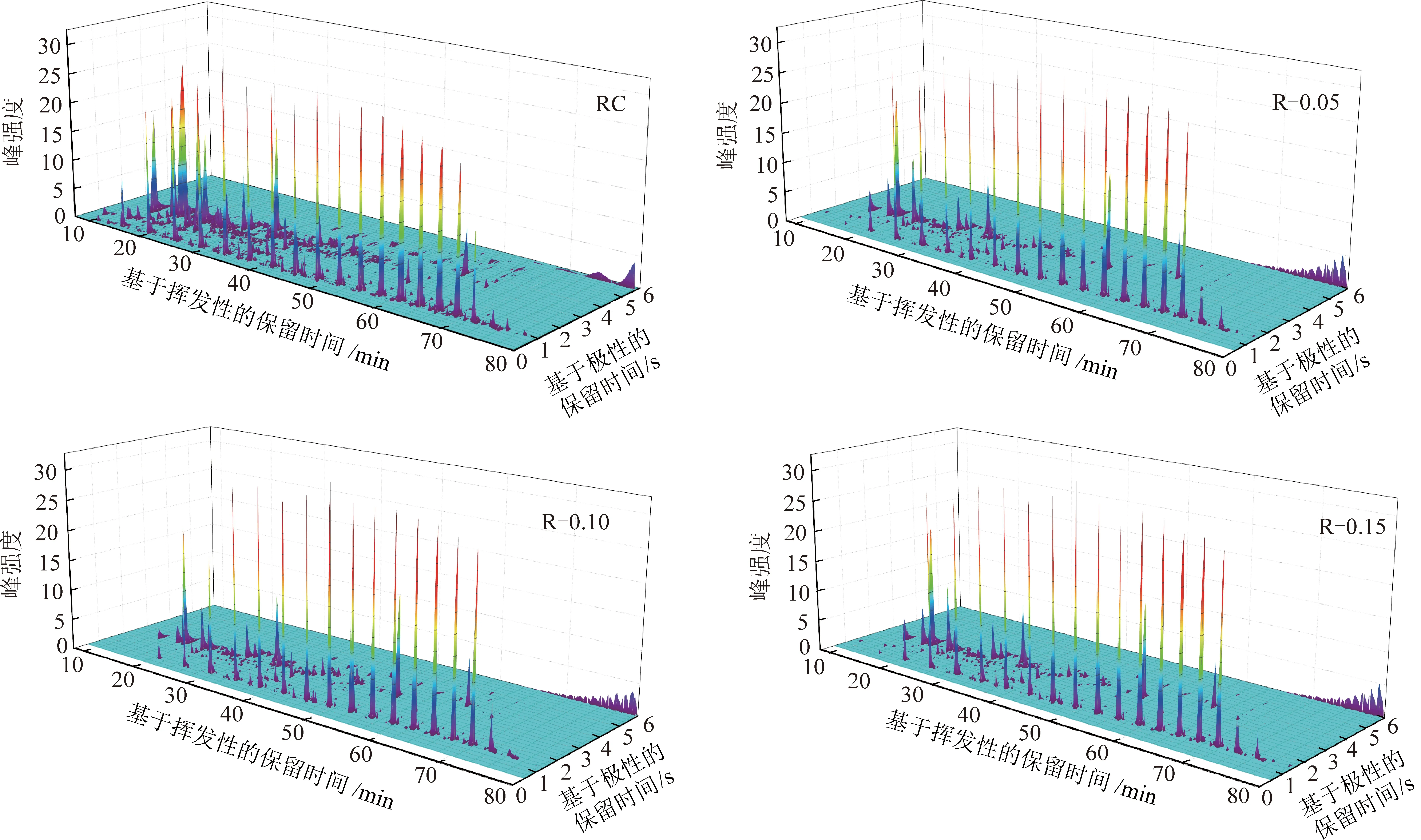

采用全二维气质联用仪(GC×GC-MS)对焦油进行分析,图2为所得组成的三维(3D)图谱。其中,轴为基于挥发性的保留时间(min),轴为基于极性的保留时间(s),轴为MS的峰强度。图2中每一个柱体即为检测出的一个物质,柱体颜色的变化代表样品中物质的相对含量,颜色由蓝变红说明物质相对含量由低到高。

从图2可以看出,焦油样品的组成非常复杂,焦油样品中各组分在第1维色谱柱上以碳数(亦即沸点)递增排列,在第2维色谱柱上以极性递增排列。由此根据面积归一法,确定各个可检测物质的相对含量。从图2中3D图谱峰的高低分布可以看出,添加Zn基催化剂后,煤焦油的组成有明显的改变,但由于煤焦油成份复杂,为了更系统地分析不同催化剂用量对焦油生成的影响,利用NIST 08谱图库检索确定化合物组成,并将其分为八大类,主要包括:脂肪烃类物质、酚类物质、苯系物、茚、萘系物、萘酚类物质、蒽类物质和芘类物质。

图2 焦油样品的GC×GC-MS的3D分析谱图

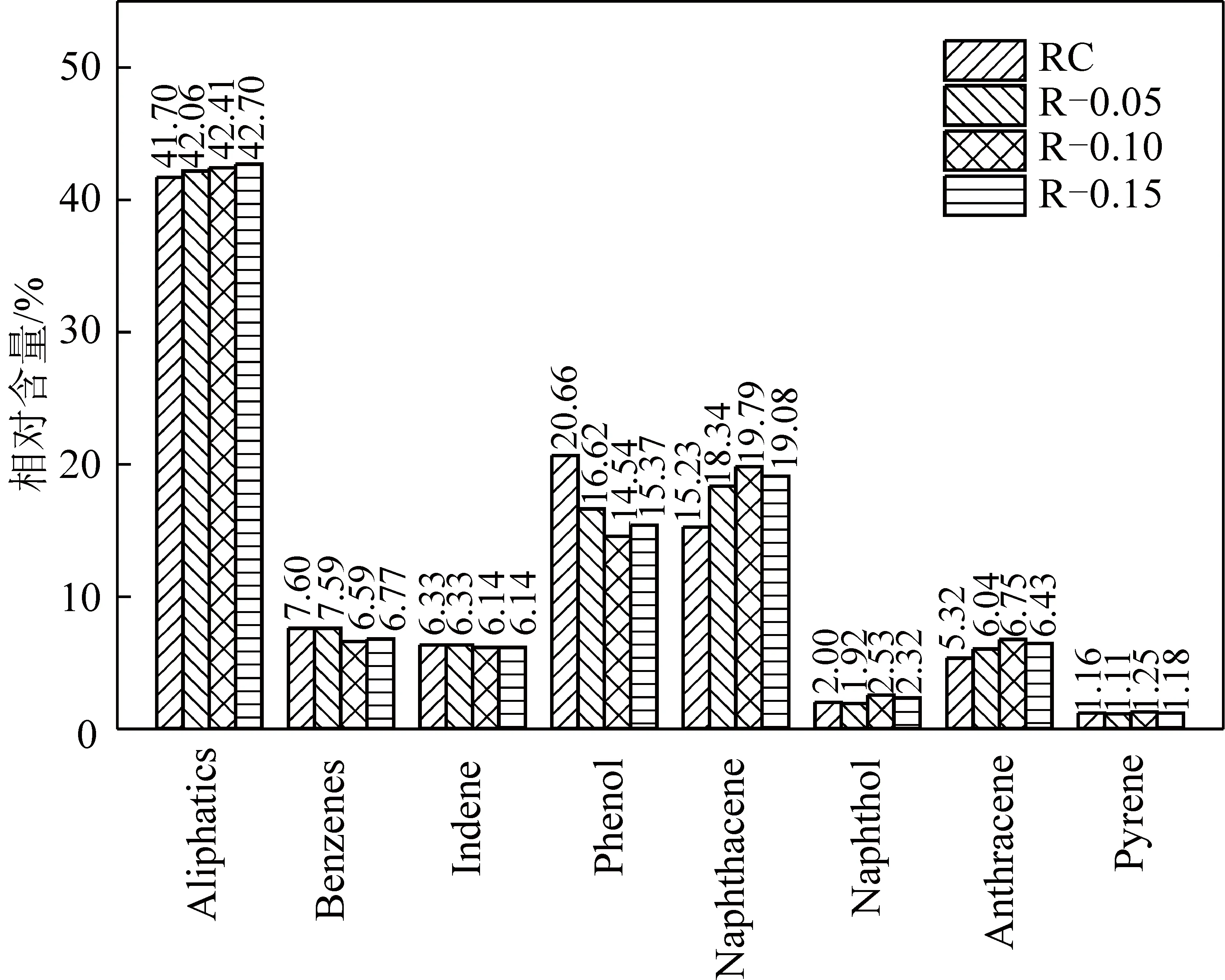

图3为原煤热解及催化解聚的焦油组分分析。总体来讲,添加催化剂后,相比于原煤,焦油中的主要组成并无大幅度改变,但焦油脂肪烃类物质、萘类物质、萘酚类物质、蒽和芘相对含量均有所增加,其中添加0.10% Zn催化剂增加效果最为明显;焦油中茚相对含量基本保持不变;而焦油中苯酚类物质及苯系物相对含量则均有所降低。这些结果表明,ZnCl催化剂可以分解煤中较大的组织结构,从而促进焦油中脂肪烃和多环芳环的生成。而适宜的催化剂添加量可调控多环芳烃类物质如萘、蒽和芘的产量。对于脂肪烃类物质,添加0.15% Zn催化剂时增加量最大,脂肪烃除了煤中本身含有的一些烃类侧链断裂形成外,还有可能是焦油大分子结构上的侧链断裂生成的,因此这一现象也可以在一定程度上表明随着催化剂添加量的增大,挥发分的二次连接反应强度增大。

图3 样品的催化解聚焦油组分分析

2.3 气体分析

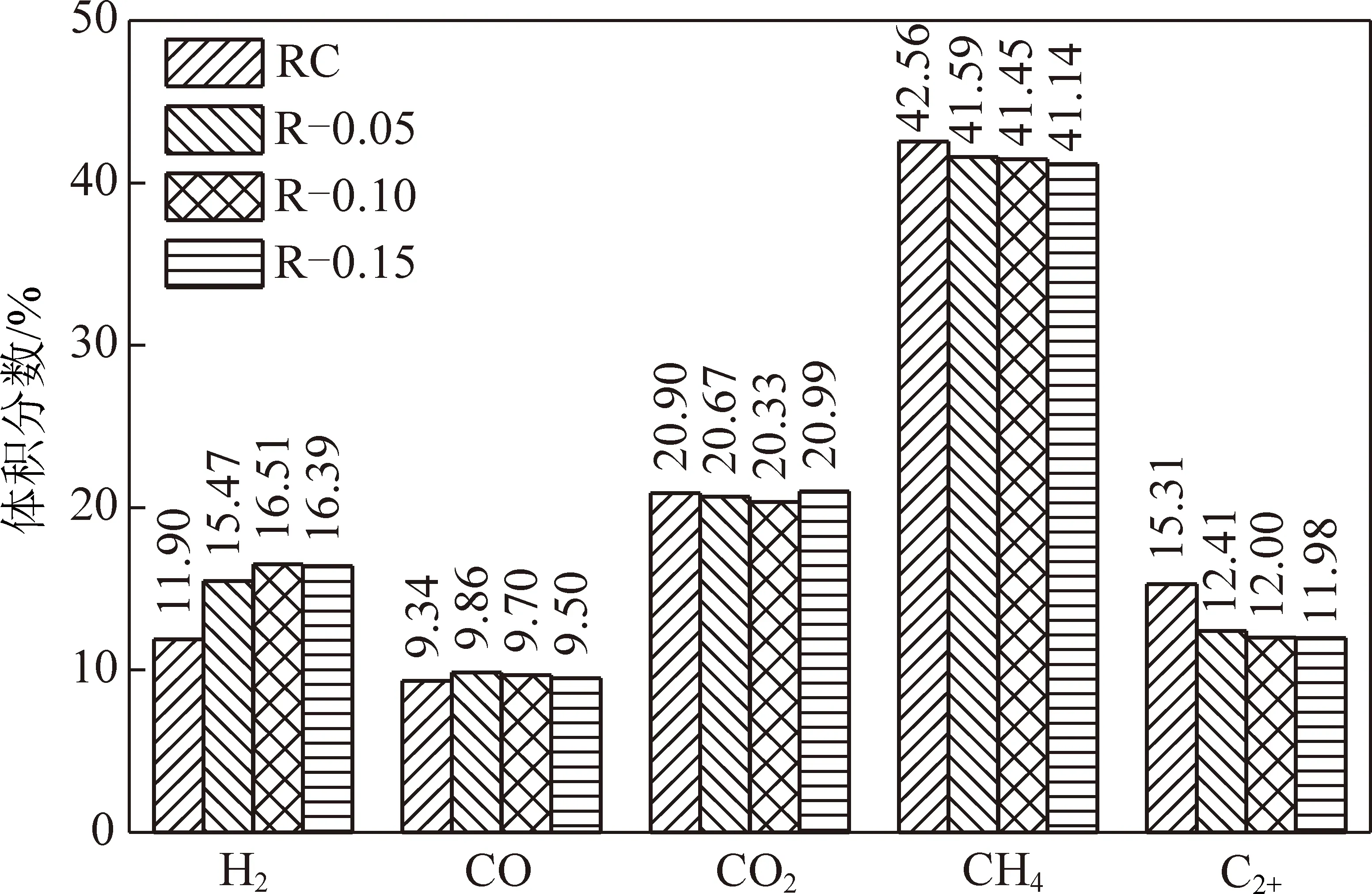

图4为催化解聚气体组成(均指体积分数)分布。相比原煤热解,添加ZnCl催化剂后催化解聚产生煤气中的H体积分数增加较为明显,平均可提高约35.5%,而CH体积分数略有降低,C等低碳烃类气体有明显减少,CO,CO体积分数则基本不变。焦油的生成反应遵循自由基机制,热解过程中形成各种自由基片段,这些自由基片段偶联生成不同组分,较小的自由基(如CH·和H·等)可以相互反应生成小分子气体,或与一些自由基碎片反应生成大分子焦油。在本实验中,CH及C等低碳烃类体积分数的减小、焦油产率的增加及半焦产率的减小,说明在Zn基催化剂作用下,较小自由基更倾向于与一些大自由基碎片生成大分子焦油,而不是小分子气体。而H产率的提高,则从另一角度说明,催化剂添加的确促进了煤中大分子结构的断裂,从而使其主体结构断键增强,导致更多的氢气生成。

图4 样品催化解聚气体分析

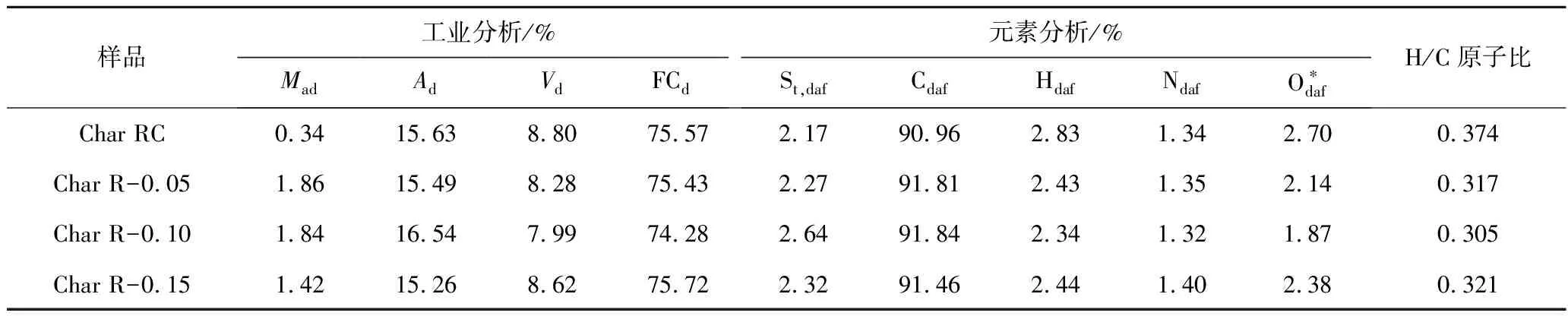

2.4 半焦分析

半焦中H/C原子比的改变可以反映煤在低温热反应过程中碳氢结构的分解程度,H/C原子比越小,表明煤中主体碳氢结构分解程度越高,反之则越大。原煤及添加催化剂催化解聚半焦的工业分析和元素分析见表2。从表2中的H/C原子比可以看出,添加Zn基催化剂后催化解聚半焦的H/C原子比均小于原煤半焦,说明Zn基催化剂的添加促进了原煤中碳氢结构的断键,产生更多挥发分物质,且通过调控H的迁移,生成更多的H和焦油。其中Zn基催化剂中Zn质量分数为0.10%时,其H/C原子比最小,结合上文中分析,其H与焦油产率提升最高,此时催化剂增油效果最好。

表2 半焦的工业分析和元素分析

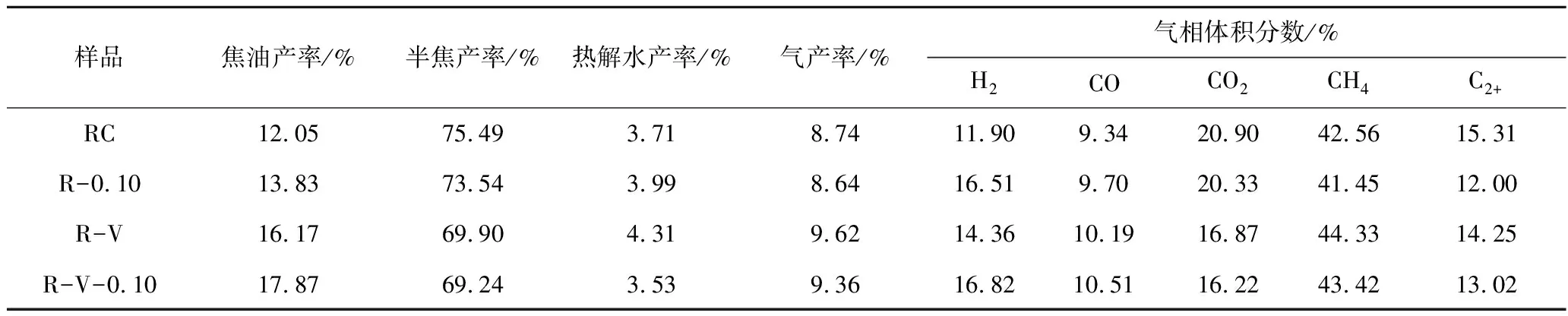

2.5 原煤与其镜质组富集物催化解聚特性比较

表3为凉水井原煤镜质组富集物和添加0.10% Zn基催化剂煤样催化解聚所得产物分布(基于干基煤样标准计算)。从表3可以看出,经过提质后,镜质组富集煤样的热解焦油产率达到16.17%,较原煤(12.05%)增加了4.12%,说明对原煤进行提质可显著提升焦油产率;在此基础上,添加0.10% Zn催化剂对分质后的镜质组富集煤样进行催化解聚,焦油产率仍然能够得到提升,提高到17.87%。与之相反,分质后镜质组富集煤样半焦产率明显降低,从原煤的75.49%降低至69.90%,添加0.10% Zn基催化剂后半焦产率进一步降低至69.24%。而水和气相产物的总产率变化幅度则相对较小。

表3 煤样的催化解聚产物分布

镜质组富集物热解气中,H体积分数从11.90%增加至14.36%,CH体积分数也由42.56%增加至44.33%,CO体积分数有所增加,而CO体积分数则明显降低,从20.9%降低至16.87%。与原煤相比,镜质组富集煤组分中含有更多的脂肪烃链和烷基侧链,热解过程中分解后可分解产生更多的小分子物质。添加催化剂后,影响规律与催化剂对原煤的影响一致,H体积分数进一步增加至16.82%。

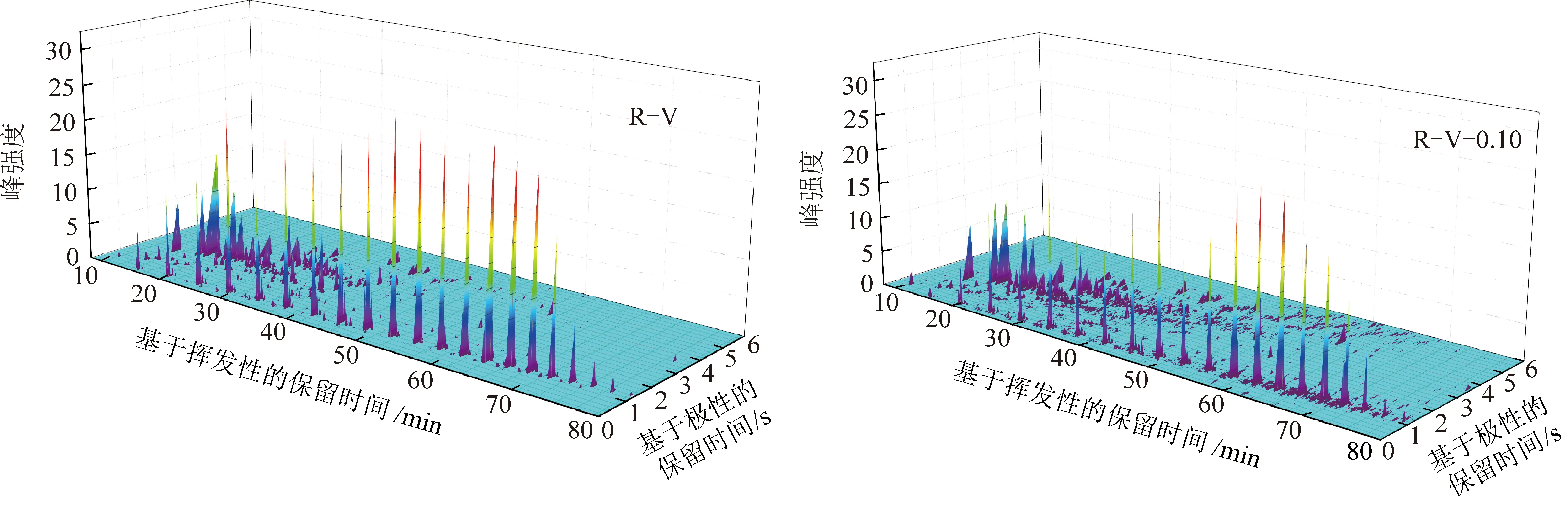

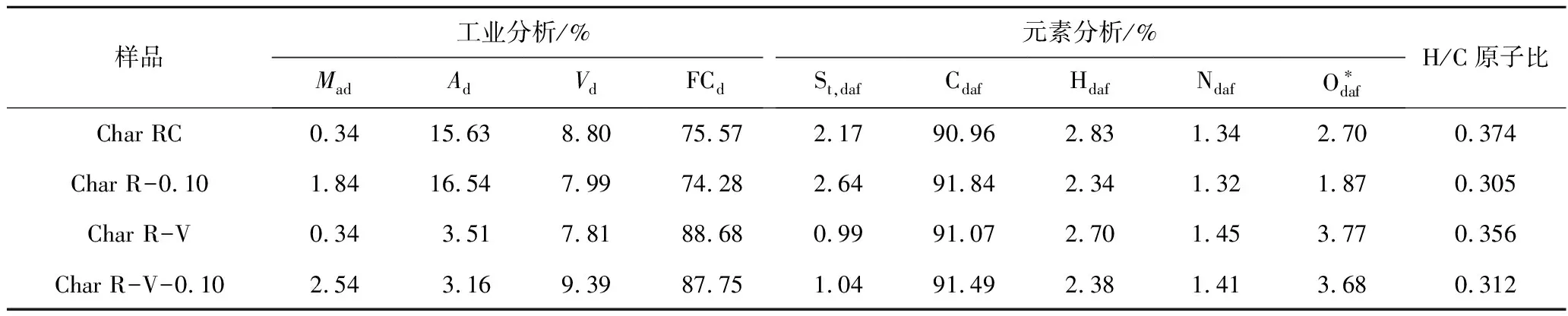

采用全二维气质联用仪(GC×GC-MS)对镜质组富集物热解焦油及催化解聚焦油进行分析,图5为所得组成的三维(3D)图谱,表4为焦油组分分析。结果表明,镜质组富集组分所得焦油产率显著提升主要表现为脂肪烃相对含量显著增加,从原煤的41.70%增加至44.50%,其余产物产率与原煤相差不大;添加催化剂后,与催化剂对原煤的影响规律一致,主要提升了焦油中萘类物质、萘酚类物质和蒽类物质的相对含量。由表5可知,加入催化剂后所得镜质组富集煤解聚半焦的H/C原子比较未加催化剂的镜质组富集煤进一步减小,证明Zn催化剂的添加导致煤中释放更多的H,从而提升了H及焦油的产率。

图5 镜质组富集煤焦油样品的GC×GC-MS的3D分析谱图

表4 镜质组富集煤催化解聚焦油组分分析

表5 镜质组富集煤半焦的工业分析和元素分析

3 结 论

(1)Zn基催化剂的加入均可降低原煤半焦产率,提升焦油产率,其中添加0.10% Zn的催化剂的提高效果最为明显,焦油产率从原煤的12.05%增加至13.83%,增加了1.79%。

(2)焦油组分分析结果表明,添加Zn基催化剂可促进脂肪烃类和多环芳烃类物质的生成,减少单苯环类物质生成,添加0.10% Zn的催化剂对多环芳烃类物质生成的促进效果最好。

(3)气相组分分析结果表明H体积分数提高,C等低碳烃类有明显减少,CO,CO则基本不变,进一步验证了Zn催化剂对煤中H元素的导向催化作用。从半焦H/C原子比减少程度则可推断出Zn催化剂促进了煤中大分子结构断裂,并调控了H元素的迁移。

(4)凉水井煤在经过提质分离后,所得镜质组富集煤热解焦油产率较原煤大幅提升,从原煤的12.05%增加到16.17%;添加0.10% Zn催化剂对分质后的镜质组富集煤样的影响规律与对原煤的类似,可促进煤中大分子结构的断裂,调控H元素的迁移,进一步提升焦油产率至17.87%。