加锚非连续节理岩体单轴压缩特性试验研究

唐岗,蒋剑青,胡小川,丁学正,廖满平

(1.广西壮族自治区水利电力勘测设计研究院有限责任公司,广西 南宁 530023;2.广西大学 土木建筑工程学院,广西 南宁 530004;3.中建二局土木工程集团有限公司,北京 101100)

0 引言

天然岩体在形成过程中及自然条件作用下,其表面和内部会产生不同程度的节理、层理、裂隙等不连续结构面。现场调查表明,节理在岩体工程中普遍存在,是岩体工程失稳的重要因素。例如,金沙江下游河段的乌东德、白鹤滩等大型水电站地质复杂,周围高山峡谷遍布,围岩中节理十分发育[1-3]。一方面,节理的存在劣化了围岩自身的力学特性,降低其承载能力;另一方面,节理直接影响了岩体受载过程中的应力场,对裂纹联合、贯穿和宏观破坏模式有显著的影响,因此,节理对岩体工程造成了重大的威胁,有必要制定相应的策略来维持节理岩体工程的稳定性。

岩体锚固能够有效提高岩体自身强度,充分发挥自承能力,维持岩体工程稳定性,因而被广泛用于节理岩体的加固。近年来,众多学者从不同角度进行了锚固岩体技术理论与试验研究,取得了诸多有意义的成果[4-6]。Haas[7]开展了不同锚杆加固方向下的室内剪切试验,发现倾斜于节理面安装锚杆要比垂直节理面安装锚杆效果好,加固后试样抗剪强度更高;Yoshinaka等[8]开展了加锚试样室内剪切试验,提出了一种能够表征岩体锚杆加固效应的力学模型,探讨了岩体力学性能与锚杆倾角、数量以及岩体变形参数等之间的关系;葛修润等[9]采用水泥砂浆制作含节理面的试样,按照不同的倾角进行全长粘结式锚杆安装,并通过室内剪切试验提出了一种加锚节理面锚杆抗剪作用机制模型;邹志晖等[10]采用MSB材料展开不同布锚参数下的单轴、双轴和三轴试验,发现锚杆在不同弹模岩体中的锚固效应存在差异;许明等[11]基于混凝土锚固体开展单轴压缩试验,并采用声波来调查破坏过程中锚杆锚固力变化和锚固体应力损失情况,发现不同荷载情况下锚固体内胶结力的变化规律。可见,学者们重点研究了锚杆对岩体加固效应的影响,并取得诸多成果[12-16],但加锚节理岩体力学特性方面的研究仍鲜有报道,相关工作亟待展开。

本文首先研制了可制作非连续节理试样的新型模具,并采用水泥砂浆浇筑了倾角为60°的加锚节理试样;然后,基于加锚节理试样开展单轴压缩试验,调查其力学特性和破坏特征,并探讨锚杆数量对节理岩体破坏模式的影响,以期为认识加锚非连续节理岩体力学特征提供借鉴。

1 试验方案

1.1 模具系统研发

本次试验预制试件尺寸长度×宽度×高度为300 mm×300 mm×300 mm,体积、重量较大,容重约为22.2 kN·m3。为制作非连续节节理试样,特研发了新型模具系统,主要包括金属模具、薄钢片和固定用框架3个部分,具体如图1所示。其中,金属模具四周采用钢肋加固,避免试样浇筑中发生变形。非连续节理用0.42 mm厚的薄钢片模拟,薄钢片垂直于节理面y方向的间距约30 mm,平行于节理x方向的间距约60 mm,倾角为60°。固定用框架主要由带孔钢条和配套螺母、螺杆组成,可用于固定薄钢片,保证节理位置及平面形状的准确性,避免薄钢片在浇筑过程中出现弯曲及偏位。此外,钢片下端插入模具底板,用钢条在底板底部固定,顶部框架上的螺杆还可调节框架高度,使钢片绷紧。试验表明,该新型模具系统可快速、高精度完成非连续节理试样的浇筑。

图1 模具系统和试样

1.2 试件制备

模型试验材料为一定配合比的水泥砂浆,具体水泥、沙、水的质量比为1∶3∶0.42。材料单轴抗压强度(uniaxial compressive strength, UCS)为32.13 MPa,抗拉强度σt为4.01 MPa,弹性模量E为18.66 GPa,其他强度和变形参数均通过单轴、常规三轴压缩实验、直剪实验和劈裂实验等测得,材料的物理学参数见表1。基于研发的模具系统,浇筑了尺寸长度×宽度×高度为300 mm×300 mm×300 mm的含非连续节理试件,节理倾角为60°,待其养护14 d后钻孔、安装锚杆,并进行锚固灌浆。其中,钻孔直径为10 mm,锚杆采用HRB400E钢筋,公称直径8 mm,屈服强度和极限强度分别为400、540 MPa;灌浆采用425普通硅酸盐水泥,水灰比为0.3,且在水泥砂浆中加入了质量分数为1%的减水剂。图2所示为加锚非连续节理试样,其中节理倾角均为60°,锚杆数量分别为1、3、6和9根。

表1 材料的物理力学参数

图2 加锚节理试样

1.3 试验方案

本次试验试样尺寸较大,采用10 MN微机控制电液伺服多功能大型三轴试验系统进行加载,试验系统有3个独立的油缸,可在3个轴向方向独立加载,每个方向都可通过高精度位移传感器控制加载,大型三轴试验系统如图3所示。单轴压缩破坏试验采用位移控制,加载速率为0.5 mm/min,加载轴向位移至试样破坏。试验加载过程中,试验系统自动、实时记录和显示每个加载步对应的荷载、位移。

2 试验结果

2.1 应力-应变特征

图4为不同加锚数量下非连续节理试样单轴压缩应力-应变曲线,大致均可分5个阶段:①初始压密阶段。该阶段应力-应变曲线上凹,主要源于试样和承压板之间黄油及试样内部初始裂隙被压缩。②线弹性阶段。该阶应力-应变呈线性关系,加锚非连续节理试样的弹性模量高于无锚节理试样的。③非线性弹塑性阶段。该阶段应力-应变曲线下凹,非连续节理试样内部微裂纹不断联合、贯通,损伤加剧,锚杆在节理面间发生细微弯曲变形。④应变软化阶段。该阶段试样宏观破坏面基本形成,应力从试样峰值强度逐渐降至残余强度,锚杆出现较大弯曲变形,部分被剪断。⑤残余强度阶段。该阶段锚杆的锚固作用使破坏的试样仍具有一定的承载能力,加上节理面间的摩擦力,试样仍存在一定的残余强度。

图4 加锚节理试样单轴应力-应变曲线

值得注意的是,锚杆的数量显著影响试样峰后的应力-应变行为。当非连续节理试样无锚杆或仅有1、3根锚杆时,一旦超过峰值应变,应力-应变曲线会出现一个或多个大的“应力降”,最高可达5.6 MPa(1根锚杆)。“应力降”中,试样宏观破裂十分迅速,变形监测系统来不及响应,以至于该阶段并不能监测到应变数据。当锚杆数量增加至6或9根时,应力降明显减小,监测得到应变数据迅速增加。同时,变形监测系统可监测到的残余强度阶段的数据量随锚杆数量增减显著增加。“应力降”来源于试样内部裂纹的突然贯穿,进而产生宏观裂纹,反映的是试样破坏的速度和剧烈程度,因此,锚杆数量的增加不仅改变了试样峰后的应力-应变特征,也明显抑制了试样破坏的速度和剧烈程度,可减少工程地质灾害带来的威胁。

2.2 加锚非连续节理岩体力学性质

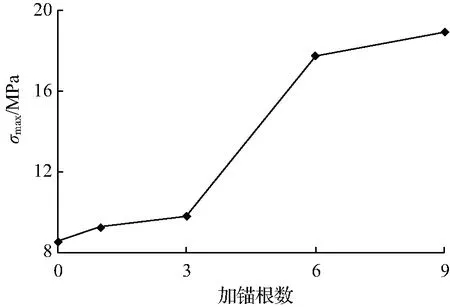

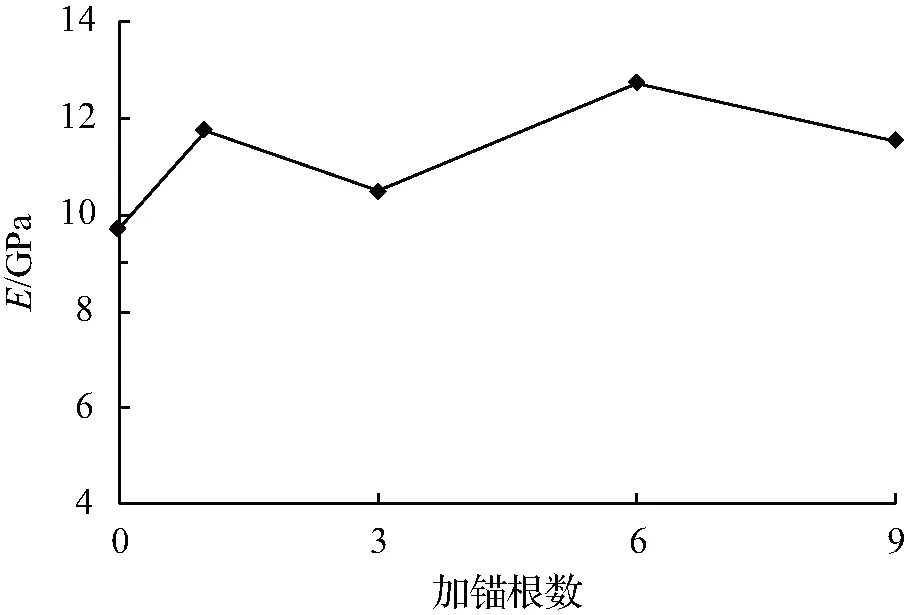

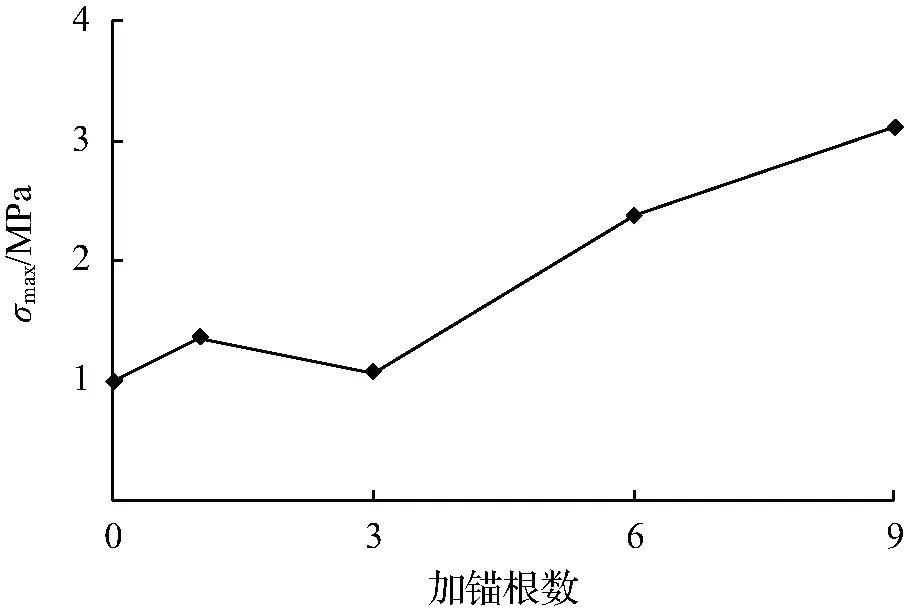

图5为加锚非连续节理试样峰值强度与锚杆数量间的关系。可见,锚杆数量较少(1、3根)时,锚杆对试样的峰值强度具有一定提高作用,但其效果仍较小。当锚杆增至6根时,非连续节理加锚试样峰值强度有明显的提高,说明此时锚杆对试样已达到较好的加固效果。图6为加锚试样单轴压缩条件下弹性模量与锚杆数量之间关系。可见,弹性模量与加锚数量间没有明显的变化规律,弹性模量在一个较小的范围内波动,受到锚杆数量影响较小。图7为试样单轴压缩条件下残余强度与锚杆数量的关系。可见,随锚杆数量增加,试样残余强度均有提高,且锚杆数量较多时残余强度提高的幅度明显变大。另外,当锚杆数为2时,弹性模量和残余强度曲线均有一个小幅异常波动,这是试样制作和试验的环境及条件不可能完全相同导致的离散,但并不影响试验数据的整体分布规律。

图5 峰值强度与锚杆数量的关系

图6 弹性模量与锚杆数量的关系

图7 残余强度与锚杆数量的关系

2.3 节理加锚岩体破坏模式

图8为不同加锚数量下节理试样的破坏模式。图8(a)为无锚杆时试样的破坏模式,试样沿节理面发生剪切滑移破坏,且有多个节理剪切破坏面,节理面间存在明显的分离,试样完整性较差。图8(b)为1根锚杆加固下试样的破坏模式,试样沿节理面发生剪切滑移破坏,锚杆在主破坏面位置被剪断;但由于锚杆的“销栓”作用,其他节理面间没有明显的分离或剪切滑移,因此试样完整性较好。图8(c)为含3根锚杆时试样的破坏模式,试样除沿多个节理面发生剪切滑移破坏外,在锚杆所在平面与节理面的交线上节理面存在明显的劈裂破坏,锚杆没有发生剪断,试样破坏后保有较好的整体性。图8(d)为6根锚杆加固试样的破坏模式,试样沿多个节理面发生剪切滑移,主破坏面剪切滑移明显,部分锚杆在该滑移面被剪断,同时试样沿竖向锚杆平面发生劈裂破坏,右上角和左下角的部分节理面片状岩块被折断;但是,由于锚杆的锚固效应,因此试样整体较为完整。图8(e)为9根锚杆加固试样的破坏模式,试样沿最上和最下层节理面存在明显的剪切滑移,其他节理面间的剪切滑移并不明显,试样沿竖向锚杆面存在劈裂裂纹,节理面片状岩块主要发生横向折断,部分发生竖向劈裂,部分锚杆被剪断,试样完整性较好。综上,节理试样在未加锚和加锚条件下的破坏模式均以沿节理面的剪切滑移破坏为主,并随加锚锚杆数量的变化,沿锚杆竖向平面出现劈裂破坏,节理面之间片状岩块发生不同程度的折断和劈裂,且锚杆的数量越多,劈裂现象越明显。

(a)无锚杆

2.4 锚杆变形特性

试样破坏之后,取出节理岩体内部锚杆,观察锚杆的变形特征,结果如图9所示。可见,当仅有1根锚杆时,锚杆在主破坏面被剪断,受载过程中承受了极大的剪应力,见图9(a);当锚杆数量为3根时,锚杆均未被剪断,但锚杆在主要破坏面发生了不同程度的弯折,试样在3根锚杆所在平面发生劈裂破坏,劈裂裂纹基本贯通,见图9(b);当锚杆数量为6根时,有部分锚杆被剪断,未被剪断的锚杆在主要破坏面也发生了不同程度的弯折,但锚杆弯折的程度较3根锚杆加锚试样的低。同时,试样在竖向与锚杆共面的平面上发生劈裂破坏;当含9根锚杆时,锚杆均未被剪断,锚杆弯折也不明显,试样在与锚杆共面的平面上均存在劈裂裂缝,见图8(e)。

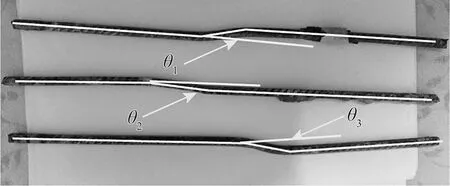

(a)锚杆剪断局部

图10为试验后部分完整锚杆的形状。可见,没有被剪断的完整锚杆均存在一个弯折段,且锚杆弯折段之外的其他部分均保持较好的直线特征,弯折段在试样陡倾角节理面的主要破坏面之间。弯折段偏离锚杆中心轴线约7°~16°,平均为11.5°,锚杆数量越多,弯折角度越小。同时,锚杆在折弯处也存在一定的拉伸“颈缩”现象,说明锚杆受到来自剪切和拉伸的共同作用。

图10 试件破坏后的锚杆变形

3 讨论

3.1 锚杆对节理岩体破坏模式的影响

通过对节理加锚试样破坏模式分析可知,试样主要破坏为剪切滑移破坏,主要破坏面均为倾角为60°的节理面,且均存在多个滑移破坏面。此外,随着锚杆数量的增加,主要破坏面间的张开度减小。对于节理试样而言,其自身相当于通过锚杆将多块“板材”状岩片叠置锚固而成,且岩片沿节理面倾斜放置。未加锚杆时,岩片间发生剪切破坏,且错动较大;当加锚杆时,节理面间抗剪强度提高,岩片上端和下端在竖向压力作用下发生弯折破坏,破坏面不规则;当锚杆较多时,锚固效果明显,岩片被折断现象减少,但竖向劈裂加剧。

3.2 锚杆数量的合理选择

试验表明,非连续节理试样锚杆数量由3根增加到6根时,试样的力学响应、锚杆变形特征变化均较大,而再继续增加锚杆数量时,其加固效果并不再显著增加。例如,锚杆数量由6根增加到9根时,峰值强度增幅明显减小,残余强度增幅也减小;6、9根锚杆加固下节理试样峰后应力-应变变化规律较为类似,“应力降”均不再明显,残余强度阶段应变数据量接近,反映了这2种条件下试样的力学响应较为接近。因此,综合评估锚杆数量对节理试样的锚固效果,从经济角度考虑,节理试样加固存在某一最佳锚杆数量,该数量下可达到较好锚固效果,而不必盲目增加锚杆。本次采用的是砂浆试样,但可以推测节理岩体工程的锚杆加固也存在一个最佳锚杆数量,对于节理岩体支护至关重要。

3.3 锚杆方向对节理岩体的影响

本文基于60°节理倾角下的加锚试样展开试验,发现锚杆数量影响非连续节理试样力学特征和破坏模式。事实上,不同锚杆安装方向下锚杆合力在节理面的法向和切向分量不同。诸学者针对节理岩体锚固方展开了诸多研究。例如,Barton等[17]基于剪切试验认为锚杆与节理平面的角度为35°~50°时,锚杆能提供最大的承载能力;陈文强等[18]通过直剪试验发现锚杆与节理的方向直接影响了锚杆内部的剪应力;刘泉声等[19]认为一定范围内锚杆倾角越大,加锚节理岩体抗剪强度越大,较大的锚杆倾角有利于发挥锚杆的“销钉”效应;韩建新等[20]认为当穿过节理的锚杆同节理角度为θ=π-φω(φω为节理面内摩擦角)时,锚固节理岩体抗压强度最大。不难看出,锚固方向对加锚节理岩体力学特性具有显著影响,然而,以往研究对象以单一、连续节理岩体为主,而非连续、多节理同样是岩体工程中的普遍现象[21],非连续、多节理岩体的锚杆锚固方向效应有待进一步发展,可为地下工程支护设计的锚杆锚固方向优化提供科学依据。

4 结语

本文通过浇筑的节理试件,开展了加锚节理岩体室内试验,调查了单轴压缩条件下加锚岩体的应力-应变特征、破坏模式和锚杆承载、变形特性,得到的主要结论如下:

① 不同加锚数量下节理试样应力-应变曲线大致可分为5个阶段,即初始压密阶段、线弹性阶段、非线性弹塑性阶段、应变软化阶段及残余强度阶段,锚杆数量显著影响峰后节理试样“应力降”特征,抑制破坏速度和剧烈程度。

② 随着锚杆数量的增加,非连续节理试样峰值强度、残余强度均逐渐增大,锚杆数量为6、9时增幅较明显,锚固效果较好,最佳锚杆数量为6。此外,加锚数量对非连续试样弹性模量无明显影响。

③ 非连续节理试样在未加锚和加锚条件下的破坏模式均以沿节理面的剪切滑移破坏为主,并存在多个节理破坏面。同时,随锚杆数量的增加,破坏面间的张开度减小,竖向劈裂逐渐增加。

④ 锚杆在节理试样破坏过程中,受到来自剪切和拉伸的共同作用,最终出现剪断和弯折2种不同的破坏结果。锚杆较多时,非连续节理试样中锚杆弯折变形量降低,折断现象减弱。

⑤ 本文仅调查了60°节理倾角下加锚试样的力学特征和破坏模式,其他非连续节理倾角下的岩体承载特性、最佳锚固方向仍不清楚,相关方面的研究仍有待展开。