挖掘机工作装置复合动作性能提升分析与试验

刘志东,王青云,魏志民,常文爽

(天津中德应用技术大学汽车与轨道交通学院,天津 300350)

0 前言

近年来,随着国家“一带一路”战略的实施,挖掘机在基础设施建设方面仍有较大的市场需求空间。国内外大型液压挖掘机作业质量的重要指标是系统可靠性和平稳性,由于经常进行启动、换向、制动操作,导致液压系统外负载变化较大,振动与冲击明显,严重影响挖掘作业的协调性。而挖掘机液压系统的性能不仅与零件的可靠度、整机的安装等有关,还与系统的匹配程度有关。挖掘机对动臂、斗杆、铲斗等执行机构负载复杂性及动作协调性要求较高。因此,分析工作装置液压系统的协调性对大型液压挖掘机液压系统的设计制造具有重要意义。随着检测技术的发展,通过对现有挖掘机液压系统进行试验分析,结合数据对比和驾驶员操作反馈,逆向修正和优化液压系统,对降低开发成本和缩短周期效果明显。

本文作者以液压系统的区别为分析点,采用在挖掘机液压系统和动力臂相应位置布局检测传感器的方式,对同等负载等级的3台大型液压挖掘机进行工作装置复合动作的对标试验。结合数据采集和统计结果,分析挖掘机液压系统流量分配特性对工作装置复合动作性能提升的影响。根据分析结果对某一挖掘机进行液压系统改进前、后的复合动作性能试验,从而总结出工作装置液压系统的较佳匹配方式,为设计人员提供参考。

1 对标试验方法

挖掘机工作装置包括动臂、斗杆和铲斗3个机构,每个机构均由液压缸驱动,3个工作机构可以单独动作,也可以同时动作。在挖掘机工作时,为充分利用发动机功率、提高作业效率,通常要求多个机构进行复合动作,相互配合,其中,动臂、铲斗、斗杆在挖掘过程中的复合动作频繁、消耗能量大。驾驶员通过操纵手柄控制多路阀的阀芯开度来控制挖掘机的工作装置运动,实现挖掘作业。

为能够对挖掘机液压系统工作数据进行试验采集,需要在各检测位置安装相应的传感器,通过传感器数据,分析操作过程、液压系统参数变化、工作装置运动之间的协调性。

1.1 传感器布局

根据挖掘机液压系统及结构组成,需要对相关数据进行实时采集,传感器布局如图1所示。由便携式数据采集设备对相应传感器的数据进行实时采集,传感器包括:动臂、斗杆、铲斗驱动液压缸上安装的0~2.5 m拉绳位移传感器,用于进行伸缩位移的实时检测;在主泵1、2的出口测压孔位置和动臂、斗杆、铲斗各驱动液压缸大小腔的入口管路上安装的0~45 MPa压力传感器;液压油箱和主泵1、2之间分别安装的1~250 L/min齿轮流量计;先导操作阀组处安装的0~10 MPa先导压力检测传感器。

图1 传感器布局

1.2 试验方法

挖掘机工作装置在挖掘过程中的复合动作过程:动臂、铲斗、斗杆3个液压缸由全收缩状态,经同步操作,直到3个液压缸都到达全伸出状态。

根据挖掘机左右手柄功能,同时操作左先导阀水平向后移动进行斗杆收回、右先导阀向左后方45°角移动,控制动臂提升、铲斗挖掘。左右手柄由初始状态同时移动到先导阀极限位置的过程,挖掘机工作装置由全伸状态运动为动臂提升极限、斗杆和铲斗全收缩状态,如图2所示。

图2 试验操作状态

2 试验数据采集与分析

2.1 数据分析方法

液压系统中的压力、流量、位移信号属于低频信号,选择10 ms的采样周期足以保证采集到的信号不失真。将参与试验的3台大型液压挖掘机型号分别定义为A、B、C型。

挖掘机在挖掘过程中,在动臂提升且斗杆和铲斗收缩的复合动作中,数据分析以先导压力开始上升的时间作为起始时间点,分别以动臂油缸、斗杆油缸和铲斗油缸开始缓冲的时间点作为动臂提升完成、斗杆和铲斗收缩完成的时间点,统计各动作所用时间。分别统计动臂提升和铲斗收缩的时间差值、动臂提升和斗杆收缩的时间差,以及各液压缸在不同计时节点处的伸出行程比例,结合液压系统的实时压力和流量数据信息,分析由液压系统的区别而导致的工作装置复合动作协调性的差异。

2.2 工作装置运动时间

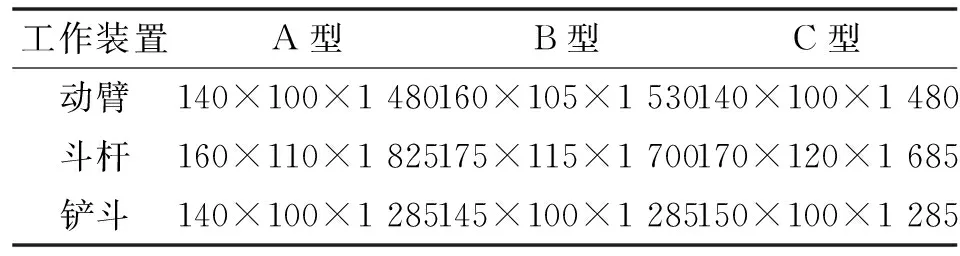

工作装置各驱动液压缸的尺寸如表1所示。可知:B型挖掘机动臂和斗杆的缸径最大,因此负载也最大。

表1 液压缸尺寸(缸径×杆径×行程) 单位:mm

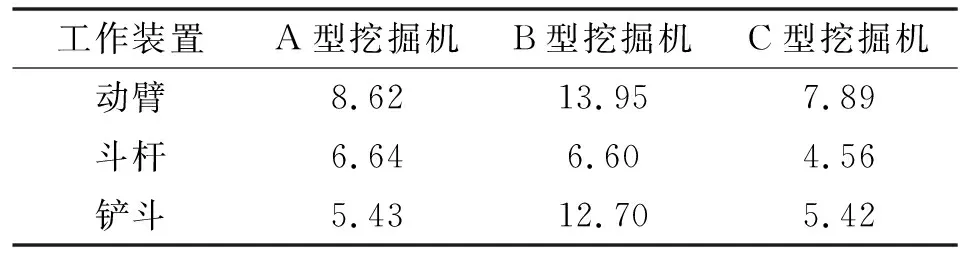

运动时间和液压缸位移比例统计分别如表2、3所示。可知:B型挖掘机动臂与铲斗运动时间差最小,A型挖掘机最大。根据驾驶员土方挖掘经验,挖掘过程中动臂和铲斗运动同步性越高,操作舒适性、协调性越好。

表2 改进前工作装置运动时间 单位:s

表3 改进前工作装置位移比例

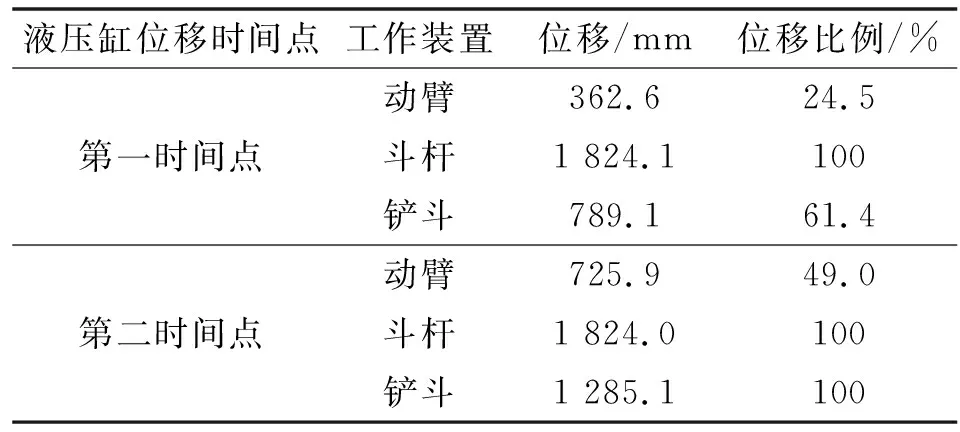

任一液压缸达到全伸状态作为第一时间点,A型挖掘机铲斗液压缸先到达到全伸状态,B、C型挖掘机斗杆液压缸先达到全伸状态。在第一时间点,A、B、C型挖掘机动臂液压缸的伸出比例分别为4.5%、23.6%、1.4%。

两个液压缸达到全伸状态作为第二时间点,A、B、C 3台挖掘机都是斗杆和铲斗液压缸先达到100%的全伸状态,此时,动臂液压缸的伸出比例分别为21.9%、53.6%、13.2%。

由以上分析可知,B型挖掘机在工作装置复合动作中,动臂一直保持稳定的提升状态,而A、C型挖掘机在铲斗液压缸未达到全伸状态时,动臂提升很小,几乎无动作。

2.3 液压系统数据对标

图3所示为A、B、C 3台大型挖掘机工作装置复合动作周期中液压系统参数及液压缸位移数据采集对标结果。

动臂大腔、斗杆大腔、铲斗大腔流量,根据公式(1)和(2)可求得:

=d/d

(1)

(2)

其中:为液压缸的位移;为位移对时间求导得到的实时运动速度;为液压缸活塞的直径;为液压缸大腔流量。基于MATLAB的液压缸流量计算程序如下:

%三个液压缸的活塞面积,单位m

A_boom=3.14*D_boom*L_boom/4;

A_arm=3.14* D_ arm*L_ arm/4;

A_bkt=3.14* D_ bkt *L_ bkt/4;

%三个液压缸的伸缩速度,单位m/s

v_boom=[diff(S_boom),0];

v_arm=[diff(S_arm),0];

v_bkt=[diff(S_bkt),0];

%三个液压缸的大腔流量,单位L/min

F_boom=v_boom*A_boom*1000*100*60*2;

F_arm=v_arm*A_arm*1000*100*60;

F_bkt=v_bkt*A_bkt *1000*100*60;

其中:A_boom、A_arm、A_bkt分别为动臂、斗杆、铲斗液压缸的活塞面积;D_boom、D_ arm、D_ bkt分别为动臂、斗杆、铲斗液压缸的活塞直径;S_boom、S_arm、S_bkt分别为动臂、斗杆、铲斗液压缸的伸缩位移;v_boom、v_arm、v_bkt分别为动臂、斗杆、铲斗液压缸的伸缩速度;F_boom、F_arm、F_bkt分别为动臂、斗杆、铲斗液压缸的大腔流量。

3台挖掘机液压系统对主泵1、2的流量分配设计相同,即动臂提升和斗杆回收由主泵1、2进行阀内合流供应,铲斗运动所需流量由泵2提供。

工作装置复合动作试验以手柄先导阀压力上升为起点,以各液压缸开始缓冲时间点为终点。由图3可知,A型和C型挖掘机在工作装置复合动作过程中,主泵出口压力和各工作腔入口压力有明显波动,主泵1、2的流量优先流向斗杆和铲斗液压缸,当铲斗液压缸完全伸出时,主泵流量会瞬间分流给动臂提升运动,由于主泵流量供应瞬间切换,造成整车晃动明显,复合运动协调性差,降低了驾驶员的操作舒适性和效率。而B型挖掘机主泵出口压力和各工作腔入口压力数据曲线稳定,同步率高,动臂和铲斗同步协调运动,保持了稳定流量供应。当斗杆液压缸伸出至缓冲位置时,泵2流量进行了2次有效的调节,保证对动臂和铲斗液压缸的流量供应,延续之前的稳定运行速度,没有出现明显的顿挫现象,增强了工作装置运动的协调性,驾驶员不必通过频繁调整操作手柄实现有效的挖掘工作,操作舒适性强。

图3 采集到的液压系统及液压缸位移数据

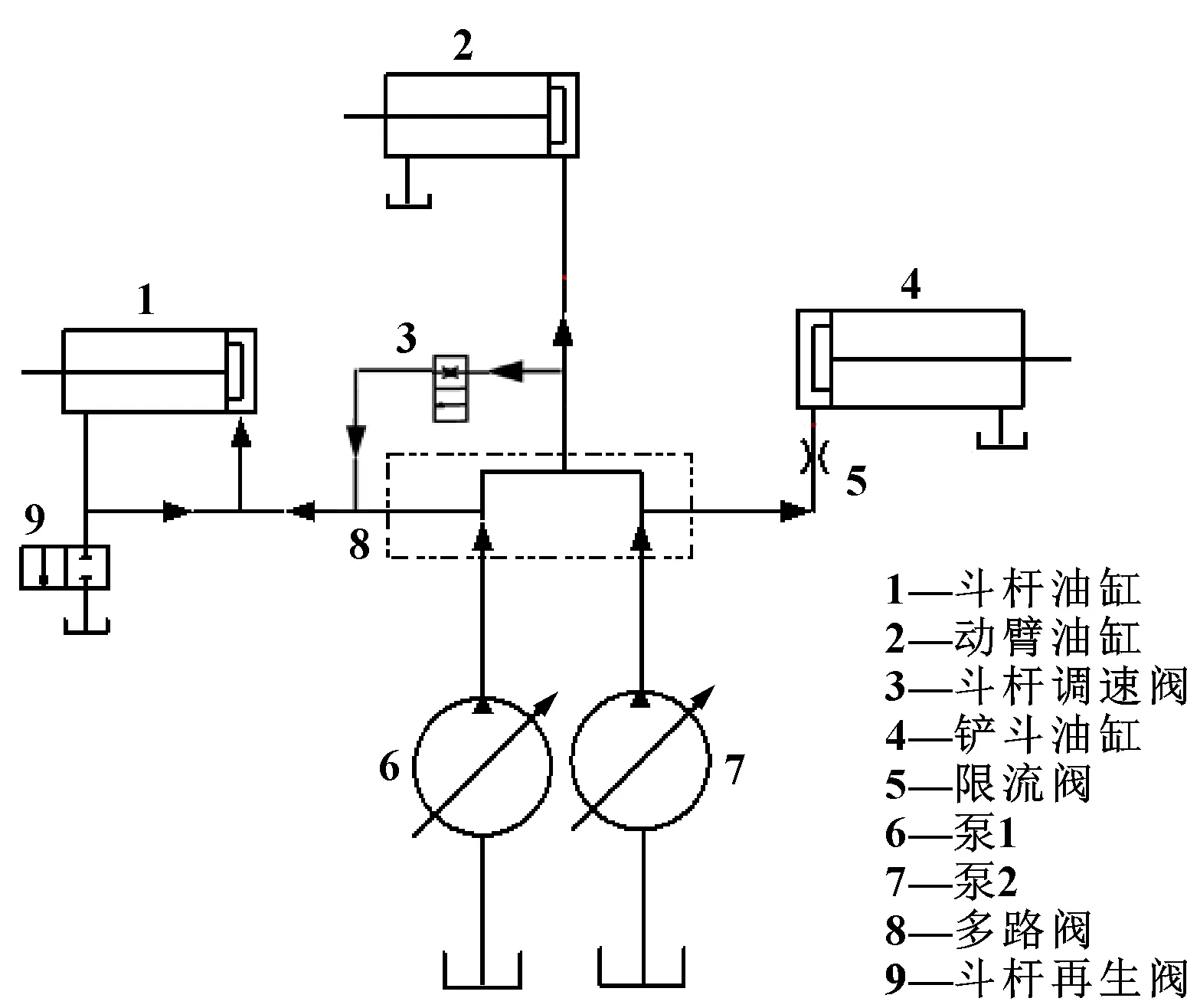

3 液压系统改进试验

动臂提升、斗杆收缩和铲斗收缩复合动作多用于挖掘作业的后半段,根据试验数据分析,结合挖掘机液压系统原理图可知,由于A型和C型挖掘机没有铲斗大腔限流功能,在动臂和铲斗同时动作时,动臂提升需要较大的压力,泵2的流量优先供应铲斗翻转,导致铲斗液压缸快速伸出,而动臂几乎无动作。液压挖掘机属于典型多执行器系统,其典型特点是多执行器并行动作及负载频繁变化,这就要求其液压系统必须具有较好的流量分配特性。参照B型挖掘机液压系统特点,以A型挖掘机液压系统为改进对象,增加铲斗大腔限流功能,限制泵2对铲斗的流量供应,分流出部分流量用于动臂提升;同时,在动臂大腔和斗杆大腔之间增加了斗杆调速阀,实现斗杆调速功能。改进后的液压系统如图4所示。

图4 改进后的A型挖掘机液压系统

对A型挖掘机液压系统进行改进后,以同样的复合动作操作标准,由同一名驾驶员进行工作装置复合运动试验,现场试验过程如图5所示。

图5 复合动作试验现场

根据液压系统改进前、后的数据采集结果,得出各液压缸实时的大腔流量和液压缸位移数据如图6 所示。可知:液压系统改进后,由先导操作开始,动臂液压缸即获得稳定的流量供应,斗杆达到全伸状态后,泵2流量进行了2次有效的调节,使动臂液压缸流量保持相对稳定,避免出现流量的瞬间增大,造成整车晃动;铲斗大腔流量供应受到限制,保持稳定运动,与动臂提升同步性增强,更符合挖掘作业过程运动规律,明显提高了工作装置复合动作协调性。

图6 液压系统改进前后的试验数据

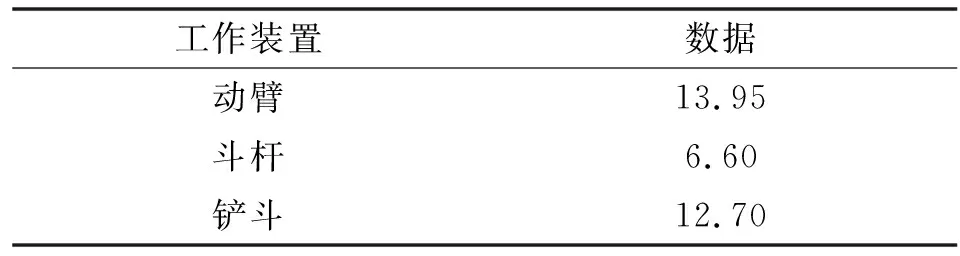

液压系统改进设计后,工作装置液压缸的运动时间和伸出位移分别如表4、表5所示。可知:动臂、斗杆、铲斗液压缸的运动时间分别为13.95、6.60、12.70 s,动臂与铲斗运动时间差为1.25 s;在第一时间点,斗杆液压缸先达到全伸状态,动臂液压缸的伸出比例为24.5%,比改进前提高了20%;在第二时间点,动臂液压缸的伸出比例为49.0%,比改进前提高了27.1%。

表4 改进后的液压缸运动时间 单位:s

表5 改进后液压缸位移比例

通过经验数据可知,驾驶员实际的挖掘过程时间约为9~15 s,动臂和铲斗复合动作时间的有效延长,可明显提高操作的舒适性和作业效率,降低了由于某一工作装置运动过快而导致驾驶员频繁操作先导手柄进行作业调节而造成的驾驶疲劳,同时减小了由于整车重载结构频繁晃动而造成的系统功率损失。

4 结语

本文作者针对挖掘机工作装置复合动作协调性的差异,对3个品牌的大型挖掘机进行性能对标试验。根据数据采集结果,采用MATLAB软件对结构位移和液压系统参数进行数据处理和分析,结合工作时间统计数据,总结出导致工作装置复合动作协调性不同的原因。以某机型为例,对液压系统进行改进设计,优化流量分配,验证了增加铲斗限流阀和斗杆调速阀对复合动作中,主泵流量的合理分配具有重要意义,可有效提高操作效率和舒适性。