Al2O3 在等离子喷涂涂层中的应用综述

唐思成,陈文静,毛裕,靳军军

(西华大学材料科学与工程学院,四川 成都 610039)

随着技术的发展,腐蚀和磨损问题变得越来越严重。在许多领域,设备的腐蚀和零部件的磨损现象已非常普遍,人们对设备的防护做了大量工作[1-2]。与金属材料和聚合物材料相比,陶瓷材料具有许多优点,具有优越的化学稳定性、高硬度、高耐磨性以及高耐腐蚀性[3]。然而,陶瓷材料具有相对较低的断裂韧性和较高的制造成本,应用受到限制。为了克服上述问题,陶瓷材料已越来越多地以涂层的形式应用于金属基体之上[4]。氧化铝是一种重要的氧化物陶瓷材料,其具有高的硬度、高的化学稳定性和优异的耐磨耐腐蚀性能[5]。目前,氧化铝陶瓷涂层以其良好的性能被广泛应用于工业领域,以保证设备、零部件在较为恶劣的环境下能够稳定运行,并减少基体材料的破坏,延长其使用寿命。然而,与大多数陶瓷材料一样,氧化铝的韧性较差,在涂层中容易产生裂纹等缺陷,且因其热膨胀系数与金属或合金基体不适配,易发生涂层的开裂和剥落。因此,尽可能减少涂层孔隙和裂纹等缺陷,提高涂层致密度对保护涂层是有益的[6]。目前,为了改善单一相陶瓷粉末制备涂层性能的不足,引入第二相粉体材料以获得氧化铝基复合涂层成为热喷涂研究领域的一个热点。

在实践中,通过添加TiO2、Cr2O3、ZrO2、稀土氧化物、碳纳米管、合金材料等来提高氧化铝单相涂层的使用性能。目前,常用的材料包括Al2O3-TiO2、Al2O3-Cr2O3、Al2O3-ZrO2等,它们被广泛应用于摩擦、高温、腐蚀环境下对基体材料进行保护。常用的热喷涂技术有等离子喷涂、超音速火焰喷涂、电弧喷涂等。其中,等离子喷涂技术具有工艺简便、效率高、获得镀层性能优异等特点,在机械零件表面修复和加固中表现出了巨大的效果和应用潜力[7]。本文从原始喂料特征和组成分析阐述其对涂层性能的影响,然后从第二相添加改性对Al2O3基涂层的耐磨性能、耐腐蚀性能的影响作了详细说明,接着阐述了Al2O3基涂层后处理后的性能变化,最后指出目前研究所面临的问题,并对等离子喷涂技术制备综合性能良好的Al2O3基复合涂层提出了展望。

1 等离子喷涂氧化铝涂层

1.1 单相氧化铝涂层的组织和性能

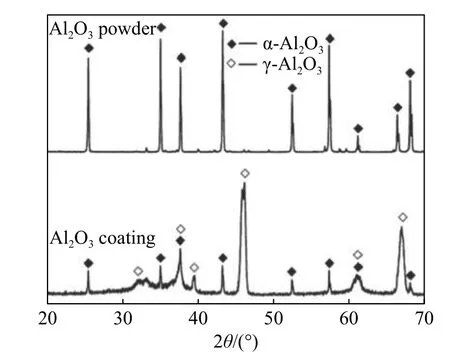

通常,氧化铝涂层被用于耐磨、耐腐蚀和耐热等工作环境中。Gao等[8]、王引真等[9]、Jia等[10]、Yang等[11]研究发现,等离子喷涂制备的氧化铝涂层表现出典型的层片状结构,涂层中含有较多的孔隙,孔隙分布不均匀,呈现出多孔性涂层结构,涂层中含有一定数量的裂纹,涂层中的主要成分为α-Al2O3和γ-Al2O3,且γ-Al2O3含量增多。图1为Al2O3粉末喷涂前后的X RD 图。喷涂前,原始粉末不含γ-Al2O3相,涂层中出现γ-Al2O3相。由于等离子喷涂过程是一个典型的快速凝固成形的过程,在快速凝固过程中熔体处于过冷状态,满足均匀形核条件,且形核过程中优先形核相是低临界形核自由能相。相比之下,γ-Al2O3形核所需的临界形核功相对较低,γ-Al2O3的形核率远高于α-Al2O3,因此在涂层的冷却过程中优先形成,并且涂层中α-Al2O3和γ-Al2O3的含量不仅和原始陶瓷颗粒的基本物理化学性能有关,还与陶瓷粉末的熔融程度、涂层中的分布、基体温度以及喷涂速度有关。实验结果表明,Al2O3涂层的弹性模量和硬度(7.45~8.90 GPa和250)均大于镁合金基体的弹性模量和硬度(0.8 GPa和50)。

图1 纯Al2O3 粉末等离子喷涂前后XRD图[10]

Yan等[2]通过对Al2O3涂层的腐蚀失重曲线进行研究发现:在腐蚀前期曲线呈负向增长,主要是因为该阶段涂层上的腐蚀产物向腐蚀介质中转移的速率低于腐蚀产物在涂层上的沉积速率,因此表现为涂层质量的异常增加;随着腐蚀时间的延长,腐蚀产物向腐蚀介质中转移的速率逐渐大于腐蚀产物在涂层上的沉积速率,表现为涂层质量的减小。对比实验表明,Al2O3-13TiO2涂层相较于Al2O3涂层有更致密的组织结构和更少的连通孔隙,具有更优的耐腐蚀性能。

氧化铝陶瓷材料与大多数陶瓷材料一样,质地较硬脆,对应力集中和裂纹扩展较为敏感,且与大多数金属之间热性能差异较大。经等离子喷涂后制备的氧化铝陶瓷涂层与基体的结合强度较低,孔隙率较高,在高温和震动环境中易发生涂层的开裂和剥落。因此,在氧化铝的基础上添加第二相粒子以及进行梯度涂层的设计成了氧化铝陶瓷涂层应用的一个重要研究方向。根据性能需要添加第二相粒子,可以在一定程度上弥补氧化铝陶瓷涂层的缺陷,提高使用性能。设计氧化铝梯度涂层,可以降低陶瓷层与金属基体之间热性能差异大的弊端,提高界面处的结合强度,并且多层涂层结构可以实现对单层涂层孔隙的填充,降低涂层的孔隙率,提高致密度。

1.2 纳米结构Al2O3 复合涂层的组织和性能

运用传统微米级氧化铝制备的涂层,具有脆性大、孔隙多的缺陷,在涂层制备过程中经颗粒高速撞击以及涂层收缩的影响会导致裂纹的产生,使涂层的可靠性降低,使其应用受到较大的限制。随着纳米技术的广泛应用,纳米陶瓷材料随之产生,克服了传统陶瓷材料的缺点。由于纳米陶瓷材料晶粒的细化,晶界数量大幅度增加,可以在很大程度上使材料的韧性和塑性提高,并且对材料的力学、热学和光学等性能产生重要影响,从而呈现出与传统陶瓷不同的独特优异性能[12]。此外,未熔融的颗粒中保留有原始的纳米Al2O3作为强化质点弥散地分布在涂层中,起到一定弥散强化的作用。

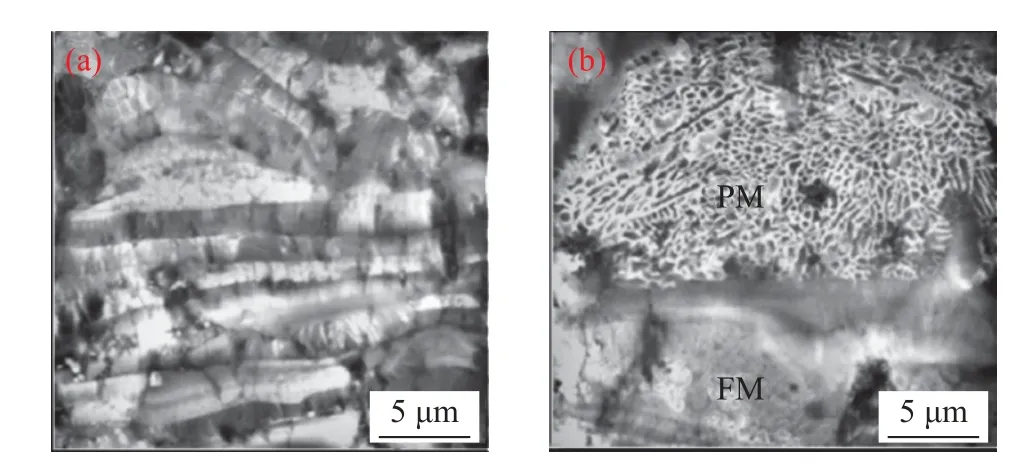

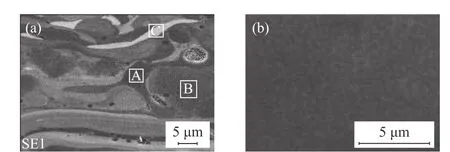

Yang等[11]运用不同粉体特征的原始喂料,通过等离子喷涂技术制备涂层,分析对比各涂层,发现采用有三维结构的纳米团聚粉末制备的涂层相较于采用传统包覆型粉末制备的涂层,具有更高的硬度和耐磨性能,主要是因为两涂层中微观结构不同和成分分布不均匀造成的。采用传统包覆型粉末制备的涂层成分分布不均匀,颗粒基本完全融化,散热方向明显,形成柱状晶。等离子喷涂过程中,融化状态下因成分不均匀,使得TiO2析出于Al2O3表面,形成明显的层片状结构。而具有三维网状结构的纳米团聚粉末在喷涂后使涂层中具有明显的三维网状结构,这是由于半熔融和未熔融颗粒保留有原始粉末中的三维结构。涂层中无明显的柱状晶形成,主要是由于存在半熔融或未熔融状态的粉末颗粒,因其温度低于周围熔融粉末,因此无单一散热方向,γ-Al2O3可沿着多个方向形核和长大[11,13],并且涂层中的纳米粒子起到一定的细晶强化作用,在一定程度上提高了涂层的强度和耐磨损性能。两种不同结构粉末所制备涂层的微观结构如图2(a)、(b)所示。

图2 (a)和(b)分别为采用包覆型粉末和纳米团聚粉末制备涂层的断面微观结构示意图[11]

2 Al2O3 涂层的组分添加改性

大量研究结果显示,单组分氧化铝涂层虽具有较好的耐磨和耐腐蚀性能,但其韧性较差;因此,根据涂层的实际使用环境和应用要求,在氧化铝的基础上添加一定比例的第二相材料,能够选择性地改善涂层的组织和微观结构,获得性能优于单组分氧化铝涂层的复合涂层。目前,作为第二相粒子引入Al2O3涂层中使用的材料有高熔点硬质相(Cr2O3、Y2O3、ZrO2等)、金属材料(铝合金、镍、钴等)、稀土氧化物、低熔点缓冲相(CaO、SiO2等)、碳纤维等。

2.1 添加高熔点硬质相

在纯氧化铝涂层中添加一定量的高熔点硬质相可以在一定程度上提高涂层的韧性和耐磨性能。在此类复合涂层中,涂层产生增强增韧效果的原因主要是喷涂及涂层形成过程中出现了原材料的晶格稳定或转变、固溶体的形成或者形成了具有良好机械性能的全新化合物,并且硬质相与Al2O3性能上的差异也在一定程度上改善了涂层的力学性能。

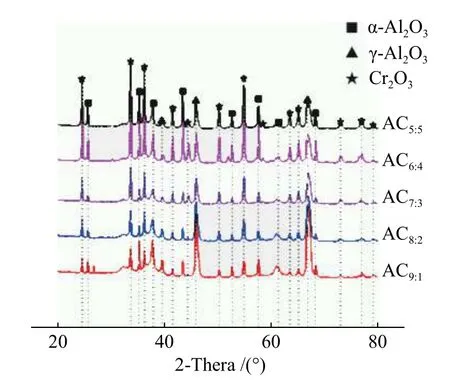

Babu等[14]、王建萍等[15]研究了Cr2O3的添加对Al2O3涂层性能的影响,结果显示,向Al2O3粉末中加入一定比例的Cr2O3粉末可以有效提高涂层的耐磨性能。图3显示随着Cr2O3含量的增加,γ-Al2O3峰值逐渐降低,且α-Al2O3和Cr2O3峰值逐渐增加。由于Cr2O3和Al2O3具有相似的晶体结构,Al3+和Cr3+离子半径相近,在高温环境中表现出广泛的固溶度,Cr3+置换Al3+,形成置换固溶体,稳定了α-Al2O3的晶格,阻止其向亚稳相γ-Al2O3转变。随着Cr2O3含量的增加,涂层的孔隙率基本上呈现降低的趋势,主要得益于Cr2O3和Al2O3之间的固溶反应。Cr2O3粉末硬度高于Al2O3粉末,且发生固溶强化作用可以一定程度上提高涂层的强度和硬度,提高耐磨性能。Grimm等[16]也发现向Al2O3中加入Cr2O3、TiO2两种粉末时,Cr2O3可与Al2O3或TiO2形成各自的固溶体,抑制γ-Al2O3的产生和六价铬的形成,提高沉积效率,与纯Al2O3涂层相比,耐磨性明显提高,其中当Cr2O3作为主要相时耐磨性最好。

图3 不同Cr2O3 含量涂层的X 射线衍射图[15]

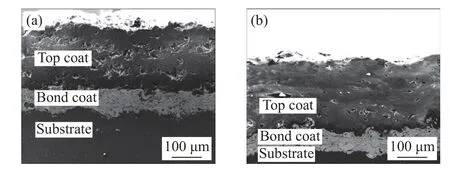

Zhang等[17]在Al2O3粉末中加入12%(摩尔比)的Y2O3,并在此基础上加入一定量的TiO2,结果显示AYT2 涂层中存在3 个区域(A区为富Al2O3区,B区 为Al2O3、Y3Al5O12区,C区为富Y2O3、Y3Al5O12区),如图4所示。由于Al2O3和Y2O3反应生成Y3Al5O12,形成以Y3Al5O12为骨架(图4(a)白色区域)包围α-Al2O3(图4(a)黑色区域)的结构。该结构具有良好的硬度和韧性,且三维网状结构起到较好的抗裂纹扩展作用,涂层表面光滑,具有较好的耐磨性能。经过抗拉结合强度试验发现,添加TiO2后AYT2 涂层的结合强度(23.78 MPa)高于AY 涂层(22.15 MPa)。这是因为TiO2的加入缓解了涂层与基体间的残余应力及裂纹等缺陷的产生,且三维网状结构的存在起到了较好的抗裂纹扩展的作用。陶瓷层与黏结层、黏结层与基体之间表现为良好的机械结合。机械结合机制主要依靠熔融粉体材料冷却收缩包覆粗糙表面来实现,且涂层表现为典型的热喷涂层状结构。添加TiO2后,涂层中的孔隙明显减少,相较于纯AY 涂层的孔隙率7.9%,AYT2 涂层的孔隙率降低到了5.4%,AY 涂层和AYT2 涂层截面的显微形貌如图5所示。Mehar等[18]在AT13 的基础上加入20%Y2O3,发现相较于AT13 涂层,添加Y2O3后涂层中α-Al2O3的衍射峰强度更强。这是因为Y2O3可以稳定涂层中的α-Al2O3,并且Al2O3和Y2O3相互反应生成新的化合物,涂层孔隙率降低。但由于Y2O3的质地较软,添加Y2O3后涂层的硬度比AT13 涂层低。另一方面,Y2O3的加入提高了Al2O3-13wt.%TiO2复合涂层的热传导系数,削弱陶瓷层与基体之间热膨胀系数不匹配的差异,减少涂层中残余应力的产生,相比AT13涂层有更强的断裂韧性,耐磨性能更好。

图4 (a)和(b)分别为高倍放大下AYT2 涂层截面的显微形貌图和B区三维网状结构显微形貌图[17]

图5 (a)和(b)分别为AY 涂层和AYT2 涂层截面的显微形貌图 [17]

Younes等[19]研究发现,Al2O3-25wt.%ZrO2涂层耐磨性能良好,是因为喷涂过程中ZrO2由正方结构转变为单斜结构,且ZrO2颗粒主要分布于Al2O3晶界处,起到钉扎作用,产生晶界强化,阻碍Al2O3晶粒的长大,细化了晶粒。在Al2O3涂层中加入适量的ZrO2可以提高韧性,主要是因为在喷涂过程中ZrO2由于裂纹扩展的应力诱导,使ZrO2由正方结构转变为单斜结构,出现相变增韧现象,提高了氧化铝涂层的强度和韧性[19-20]。除了常见的高熔点氧化物的添加之外,稀有金属因为具有很多优异的物理化学性能而被越来越多地应用于工业生产领域。黄丰等[21]在Al2O3-TiO2涂层中加入Ta 金属,发现耐腐蚀性能明显提高。这主要是因为钽金属具有强耐腐蚀性,经喷涂形成的Ta2O5同样具有超强的耐蚀性,并且由于Ta 金属具有较高的熔点,到达基体后可以有效地消除熔融的Al2O3、TiO2沉积在基体上冷却后存在的收缩应力,减少涂层中裂纹、孔隙等缺陷的产生。

2.2 添加金属(合金)材料

除了与氧化物配合使用进行喷涂外,工业中也常添加硬质合金或金属材料进行涂层的制备。常见的合金材料(如铝合金、镍、钴等)具有较高的强度、良好的热传导性能和导电性能,但是耐磨性能较差。在此类应用中,主要以Al2O3作为硬质相起到弥散强化的作用,并在喷涂过程中充当抑制形核质点,提高形核率,抑制晶粒长大,提高涂层抗变形能力和耐磨性。

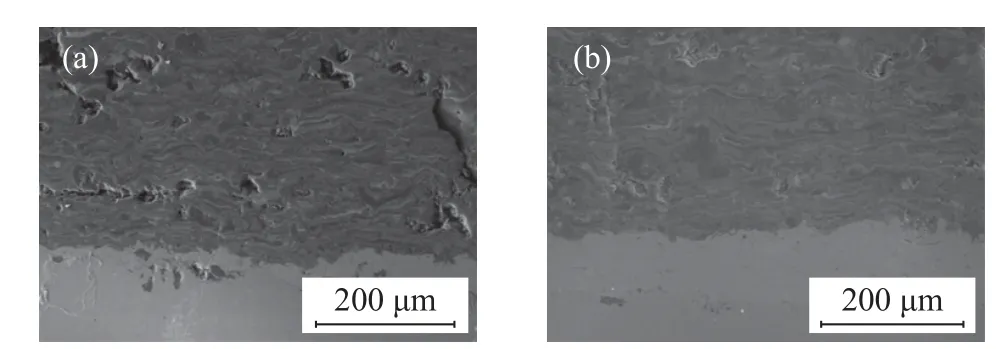

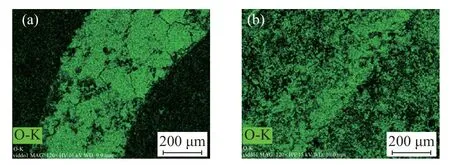

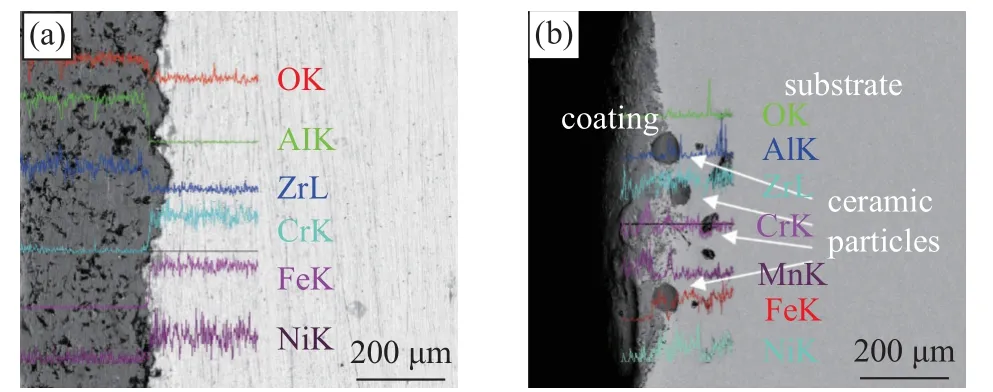

Song等[22]采用大气等离子喷涂技术制备了以Al2O3作为添加物的Fe-35Al 复合涂层,复合涂层的截面微观结构如图6所示。涂层与基体之间表现为良好的机械结合,界面处无明显孔隙,涂层由FeAl、Fe3Al和Al2O3组成。实验结果显示,添加Al2O3后涂层磨损率为1.3×10-6mm3/(N·m),低于纯FeAl 涂层的7.5×10-6mm3/(N·m)。纯FeAl涂层的磨损表面较宽,存在较多黏连区域,且磨损表面出现较多氧元素富集。其主要原因是涂层在与磨粒接触过程中发生氧化,可以判断纯FeAl 涂层的抗磨损机制是通过表面形成氧化物来实现的。同样测试条件下,FeAl/Al2O3涂层的磨损表面较窄,磨损表面出现少量的氧富集。在磨损试验过程中,破碎的Al2O3颗粒在涂层与磨粒之间充当第三体摩擦,起到润滑作用,降低涂层的摩擦因数,减少涂层中黏连区的出现,如图7所示。另外,研究发现FeAl/Al2O3涂层的硬度高于FeAl 涂层硬度,主要是因为喷涂过程中合金粉末发生反应生成硬质相FeAl,并且Al2O3颗粒弥散地分布于涂层中,起到弥散强化的作用。

图6 复合涂层的截面微观结构图[22]

图7 FeAl 涂层和FeAl/Al2O3 涂层磨损表面氧元素分布图[22]

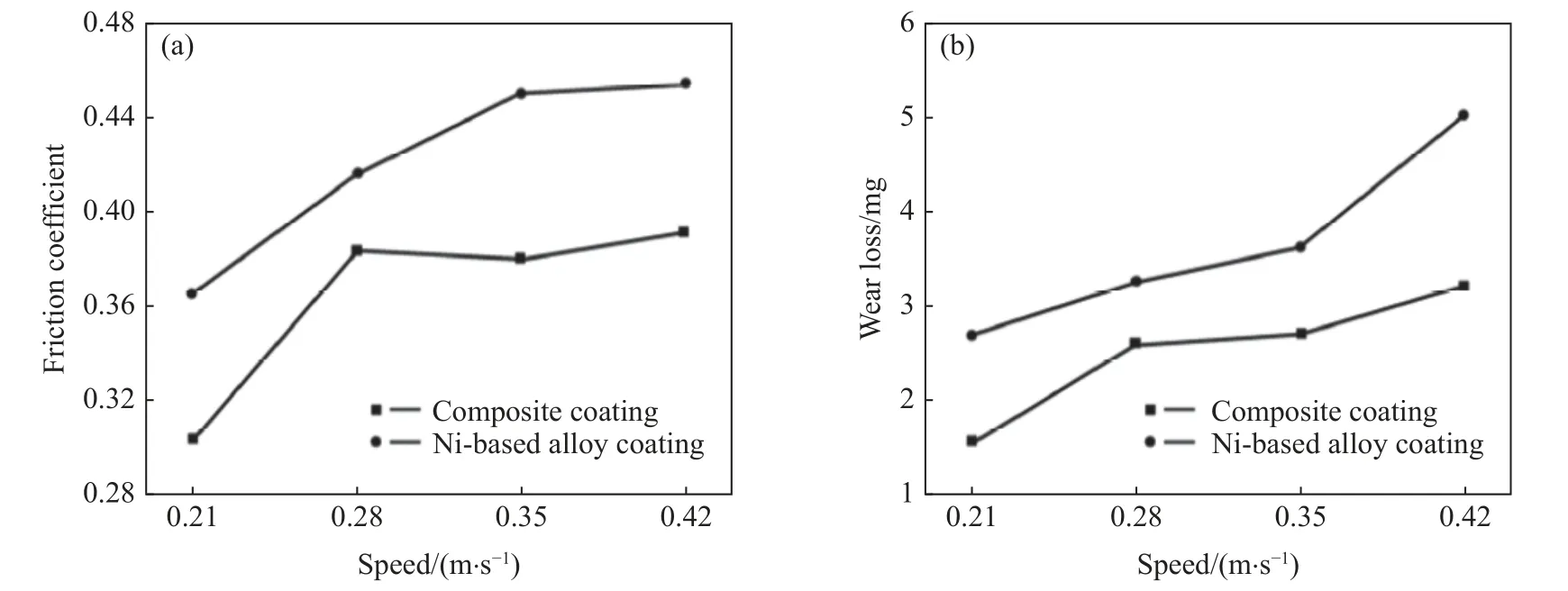

He等[7]采用等离子喷涂技术在7005 铝合金表面制备了纳米结构Al2O3-40%TiO2多相陶瓷颗粒增强的镍基合金复合涂层,结果表明加入Al2O3-40wt.%TiO2多元相陶瓷颗粒后相较于纯镍基合金,涂层具有较低的摩擦因数和更小的磨损量,如图8所示。一方面,这是由于Al2O3-40wt.%TiO2硬质颗粒在涂层中均匀分布,阻断了塑变过程中γ-Ni 中的位错,提高了变形抗力。另一方面,一些纳米颗粒充当抑制形核质点,提高形核率,减小涂层晶粒尺寸,并且硬质颗粒在涂层中能够阻止裂纹扩展和缓解疲劳断裂,因此涂层强度和抗变形能力提高,涂层抗摩擦性能增强。同样地,Mahdavi等[23]对比分析了不同粒径Al2O3对Co 涂层的耐磨性影响,研究发现纳米Al2O3的加入提高涂层硬度效果比微米Al2O3更明显。这主要是因为纳米粒子在涂层中分布更多、更广、更均匀,且由于纳米Al2O3颗粒的存在,减少了Co 基质的变形和位错的运动。

2.3 添加稀土氧化物

随着技术的发展,稀土以其独特的物理和化学特性被广泛应用于金属及合金的表面改性[24-25]。研究发现,稀土元素可以从晶界分离杂质,抑制晶体的生长,细化组织结构,改变复合涂层的结构,提高基体表面的硬度和耐磨性,并且稀土元素的加入可以有效地提高熔池材料的润湿性和流动性,降低熔池的孔隙度,平滑涂层表面[26]。

图8 不同摩擦速率下不同涂层的摩擦因数和磨损量[7]

Al2O3-TiO2涂层中添加适量La2O3可改善涂层耐磨性。这主要是因为加入La2O3后降低了涂层的孔隙率,致密度提高,且硬度分布的分散性降低[27-28]。导致这一现象的发生主要是因为稀土氧化物具有较高的化学活性,易与涂层中的材料或者杂质发生反应,生成高熔点化合物或者第二相,且易偏聚于晶界处,阻碍晶粒长大,细化组织结构[29]。Kumar等[30]通过将CeO2添加到Al2O3涂层中来对陶瓷层进行改性,研究发现经过稀土氧化物添加后的涂层具有更高的硬度和耐磨性能。研究结果显示,添加CeO2后涂层的硬度由改性前的17.20 GPa 提升到21.05 GPa。如图9所示,改性涂层中稀土元素均匀分布在涂层中,说明CeO2成功地添加到涂层中,且组织结构更加细化,各加载摩擦状态下改性涂层的摩擦因数均低于纯Al2O3涂层。主要原因可以理解为:稀土具有较大的原子半径,易占据晶界的位置,抑制晶粒的长大,细化组织结构,从而在滑动摩擦过程中提供有利的条件,降低摩擦因数,最终改善涂层硬度和耐磨性能。涂层均匀分布的CeO2能很好地缓解内应力,减少涂层中缺陷的产生,提高使用性能。稀土氧化物的存在可以抑制AZ91 镁合金基体表面在热喷涂过程中形成MgO等氧化物,提高涂层与基体之间的结合性能,这主要与稀土较强的氧化亲和力有关。

图9 A、B 为Al2O3-0.8CeO2 涂层表面形貌及元素分布;C 为两种涂层在不同摩擦力作用下的摩擦因数图[30]

颜建辉等[31]通过研究发现向AT40 材料中添加4%La2O3后,涂层的孔隙率显著下降,由14.2%降至11.2%。稀土元素是表面活性元素,热喷涂过程中,熔融La2O3倾向于在熔融AT40 表面分布,且La2O3和Al2O3接触反应生成低熔点稀土铝酸盐LaAl11O18,以及AT40 颗粒接触产生的毛细作用,在涂层成型过程中起到填隙的作用。经磨损试验后,含稀土氧化物的涂层磨损面相对平坦且无较大的剥落区,主要是因为致密度相对提高。曾伶等[27]研究了La2O3含量对AT13 涂层的耐磨性影响,通过对磨损试样进行质量损失对比发现,添加3%、6%和9% La2O3的涂层质量损失分别为3.3、4.0和3.8 g,均小于AT13 涂层磨损试验后的质量损失(4.5 g),还发现La2O3的添加改善了AT13的润湿性,提高了涂层的均匀性,降低其孔隙率。磨损试验发现,添加稀土氧化物后,涂层的磨损机制仍为脆性剥落磨损和黏着磨损。由于La2O3的添加,提高了片层之间的结合性能,从而提高了涂层剥落抗力和裂纹扩展抗力。

2.4 添加低熔点缓冲相

单一组分的氧化铝陶瓷涂层在应用过程中存在较大的局限性,其中因涂层韧性差以及与金属基体结合效果差而导致的裂纹和涂层剥落是氧化铝涂层在工程应用中的常见失效形式。为改善和缓解这一现象,研究人员开始在氧化铝中加入低熔点、高膨胀系数的材料(如CaO、SiO2、TiO2等),作为缓冲相存在于涂层之中,起到松弛应力、减少裂纹产生、填充孔隙、降低孔隙率的作用,并且增加了涂层的韧性,提高了涂层的使用性能。

目前,工业生产中常用TiO2作为第二相添加来制备Al2O3-TiO2复合涂层。选择TiO2作为第二相添加的原因在于:TiO2的熔点(1 850 ℃)比Al2O3的熔点(2 054 ℃)低,有较好的润湿性,在涂层形成过程中可以起到良好的填隙封孔作用,降低涂层的孔隙率;其韧性比Al2O3高,减少了涂层中裂纹的产生;性能稳定,不易发生化学反应,具有良好的耐磨和耐腐蚀性能[10]。目前,尤以Al2O3-3wt.%TiO2涂层、Al2O3-10wt.%TiO2涂层和Al2O3-13wt.%TiO2涂层的研究较多。

对于Al2O3陶瓷涂层而言,稳定相α-Al2O3既不溶于水,也不溶于酸和碱,非稳定的γ-Al2O3虽不溶于水,但能溶于酸和碱,因此会产生腐蚀现象,减少涂层的使用寿命[9]。Jia等[10]对比研究了Al2O3涂层、Al2O3-3wt.%TiO2涂层和Al2O3-13wt.%TiO2涂层的耐腐蚀性能差异,由各涂层相组成含量差异可以得出,TiO2的加入对Al2O3基涂层的耐腐蚀性能有显著的提高,并且随着TiO2含量的增加,涂层的耐腐蚀性能提高。其原因在于随着TiO2含量的增加,可以抑制α-Al2O3向γ-Al2O3转化,γ-TiO2转变为α-TiO2,Ti4+可能进入γ-Al2O3空隙中取代一些微缺陷的位置。TiO2热导率高、熔点低,在涂层中可以起到封孔填充、释放应力、减少裂纹的作用,提高致密度。由图10不难看出,AT13 涂层相较于AT3 涂层更加致密,孔隙较小,两者孔隙率分别为1.5%和2.1%,这也是AT13 耐腐蚀性能得到提高的原因之一[10,32]。李兴成等[33]在镁合金表面等离子喷涂制备了Al2O3-13wt.%TiO2涂层,结果显示在涂层制备过程中部分TiO2渗入Al2O3的晶格,产生固溶强化,而大部的TiO2黏接在Al2O3颗粒之间,提高了涂层的韧性、致密度和黏结强度。浸泡实验表明,当浸泡时间过长时,涂层试样的耐腐蚀性能反而低于基体的耐腐蚀性能。这主要是因为腐蚀介质通过涂层孔隙与镁合金基体接触,使得陶瓷层与基体的交界处发生点蚀现象,腐蚀速率增大,削弱涂层与基体之间的结合性能,最终导致涂层剥落。因此,在镁合金表面制备氧化铝-氧化钛复合涂层时最好进行封孔处理,以提高涂层的耐浸泡腐蚀性能。马然等[34]研究了Al2O3-TiO2复合涂层中不同Al2O3含量对涂层硬度和电导率的影响。研究发现,随着Al2O3含量的增加,涂层的孔隙增多,但涂层的硬度增加。其原因在于Al2O3的熔点高于TiO2,随Al2O3含量的增加,涂层中含未熔融Al2O3的量增多,孔隙率增大,但Al2O3的硬度高于TiO2,故涂层硬度增加,并且涂层的导电性能主要取决于TiO2失氧。随着Al2O3含量的减少,涂层的电阻率下降,因为Al2O3是良好的绝缘体材料,它的存在可以限制涂层中TiO2失氧。

图10 (a)和(b)分别为AT3 涂层和AT13 涂层的截面显微结构[10]

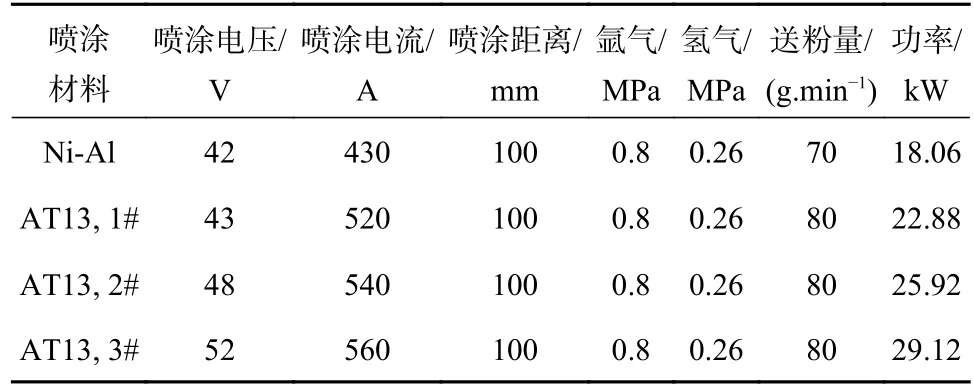

研究发现,不同的喷涂功率对所制备涂层的结构和性能影响比较大。张志刚等[35]以不同的喷涂功率制备了AT13 涂层,工艺参数设置如表1所示。研究发现,随着喷涂功率的提高,涂层中α-Al2O3向γ-Al2O3转变逐渐增多,并且涂层的孔隙率从1.6%降低到0.38%。图11为不同功率条件下制备的AT13 涂层。从图中可以看出:在功率22.88 kW 的喷涂条件下,涂层中存在较多半熔融颗粒以及孔隙、微裂纹等缺陷;以29.12 kW 功率进行涂层制备发现粉末可以均匀致密地铺展开来,能够完全熔融和沉积,使涂层中的孔隙得到更好填充,提高涂层致密性。通常,影响等离子喷涂涂层的因素除了功率以外,还有主次气体流量、送粉速率、喷枪至基体表面的距离等,因此在实际生产中常采取正交试验的手段来对大气等离子喷涂进行工艺参数优化,并通过极差分析等手段对各影响因素进行主次鉴别[36-37]。

表1 等离子喷涂工艺参数[35]

图11 不同功率下制备AT13 涂层表面SEM 形貌[35]

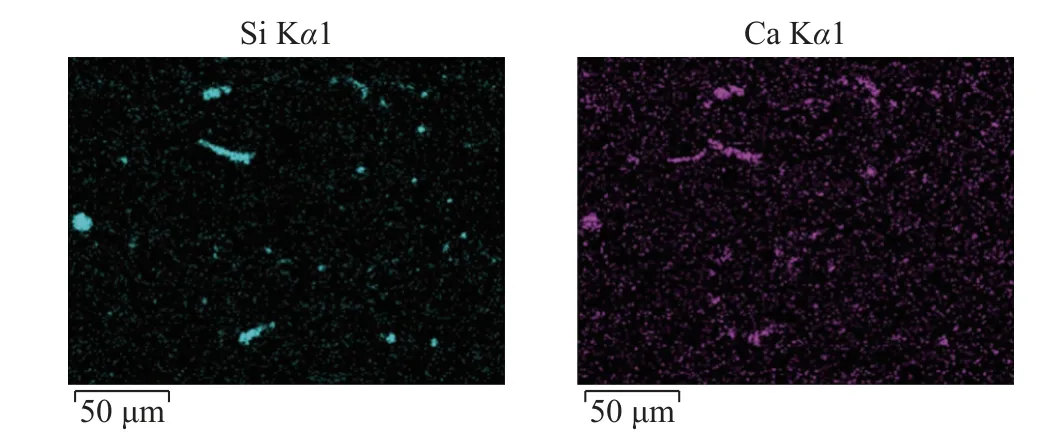

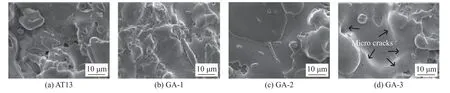

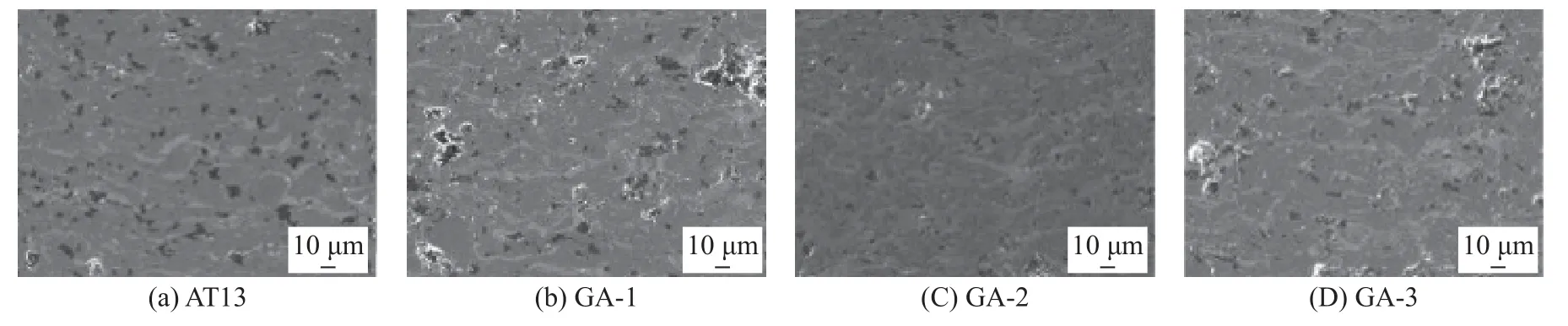

玻璃粉体材料因在高温下表现出良好的流动性,也开始应用于等离子喷涂领域。Wang等[32]研究发现,在Al2O3-13wt.%TiO2陶瓷粉末中加入Na2OCaO-Al2O3-SiO2基玻璃粉末,能有效提高涂层的耐腐蚀性能。实验结果显示,玻璃粉末为非晶相,它的加入没有改变涂层的主要相。由图12不难看出涂层中Si和Ca 元素呈微小层片状分布在涂层中,说明玻璃熔块有良好的流动性,熔融液滴充分扩展及蠕变,填充了涂层中的孔隙和微裂纹,提高了涂层的致密性。张昊等[38]在Al2O3-13wt.%TiO2粉体基础上添加不同比例的CaO-MgO-Al2O3-SiO2(G) 硅酸盐玻璃粉,并通过等离子喷涂技术制备涂层。研究发现,添加玻璃粉体材料之后涂层在相组成上没有发生改变,可能是由于复合涂层中陶瓷相比例较大,玻璃相弥散分布于陶瓷相之间,未形成明显的非晶态相衍射峰。如图13和图14所示,微观结构上,掺杂玻璃粉末之后涂层熔融区铺展面积增大,孔隙明显减少,4 种涂层的孔隙率分别为纯AT13 涂层13.2%、GA-1 涂层11.4%、GA-2 涂层7.8%和GA-3 涂层8.8%。这主要是由于熔融玻璃粉末具有较低的黏度和较好的流动性,在涂层形成过程中可以起到良好的填隙作用,且在涂层中起到了黏结作用,提高了涂层的致密度。但当玻璃粉末掺杂到G∶AT13=3∶10 时,涂层表面出现微裂纹,如图13(d)所示。这可能是由于在等离子喷涂快速冷却过程中脆性玻璃粉体材料导致应力集中造成的,因此玻璃粉体材料的掺入量不宜过高。

图12 复合涂层截面Si和Ca 元素分布[32]

图13 AT13 涂层和GA-X 玻璃陶瓷复合涂层表面形貌[38]

图14 AT13 涂层和GA-X 玻璃陶瓷复合涂层截面形貌[38]

2.5 添加碳基材料

碳基复合材料在增强材料耐磨性、耐腐蚀性、机械性能以及微观结构上起着重要的作用。目前,已发现当石墨烯及氧化石墨烯与陶瓷材料和高分子材料配合使用时,耐磨性、耐蚀性及机械性能有显著提高。片状石墨烯材料可以依附于基体中起到润滑的作用,碳纳米管材料以其优异的力学性能也逐渐被应用于陶瓷涂层的改性中[39-40]。

Amudha 等[39]的研究发现,运用Al2O3-2wt.%GO(氧化石墨烯)制备等离子喷涂涂层的断裂韧性明显高于纯Al2O3涂层,这是因为石墨烯和氧化铝的界面滑动效应和裂纹桥接现象所致。Mohammed等[41]在Al2O3-3wt.% TiO2的基础上加入一定质量分数的碳纳米管材料(CNTs),发现与未加碳纳米管涂层相比,复合涂层具有更低的孔隙率,还发现涂层中半熔融区面积随碳纳米管含量的增加而增加,CNTs 对涂层的力学性能起到了明显的强化作用,在一定范围内随碳纳米管含量的增加而增强。周亮等[40]运用喷雾造粒的方法制备了碳纳米管(CNTs)/Al2O3复合团聚粉末,并运用等离子喷涂手段进行涂层制备,研究发现涂层的致密度随着CNTs 含量的增加而提高,随CNTs 含量从6%增加到12%,涂层孔隙率从10%降低到6.7%,断裂韧性从48 MPa 提高到了90 MPa。这是因为CNTs 具有较高的热导率,热喷涂过程中可以改善陶瓷材料的熔融性能,有利于粉体颗粒熔化,并且CNTs 的加入明显提高了涂层的断裂韧性。这主要是因为CNTs 的增韧效果和涂层中孔隙率的减少,并且部分CNTs 的桥接作用以及其良好的热性能改善了与Al2O3的熔合,使得两者之间达到较好的冶金结合。但是,随着CNTs 含量从6%增加到12%,涂层的洛氏硬度由68.58 HRA 降到了50.90 HRA。这是因为与CNTs 相比,Al2O3的硬度更高,因此当涂层中CNTs 含量增加时涂层的硬度减小。Feng等[42]研究了不同碳基材料对Al2O3-13wt.% TiO2涂层耐磨性能的影响,各涂层断面微观结构如图15所示。研究发现分别添加石墨烯纳米片(GN)和石墨粉末(Gpt)的两涂层没有明显的层状结构,表现为板条状结构。这表明碳基材料的添加改善了陶瓷材料从熔融态向凝固态的重构过程,提高了涂层的致密程度。相比之下,GN/AT13 涂层孔隙率最低,Gpt/AT13 涂层次之,AT13 涂层孔隙率最高。这可能是由于陶瓷熔滴中的金属阳离子与带负电碳基材料(石墨结构中的自由π 电子使其带负电)间亲和力较强,形成了紧凑致密的结构。添加石墨烯纳米片后,AT13 涂层的摩擦因数和磨损率降低了13%和到19%。这主要是因为摩擦过程中形成一种含石墨烯的过渡层,起到润滑的作用。另外,由于石墨烯纳米片的嵌入可吸收涂层中的应力,提高涂层的结合强度,提高了涂层的断裂韧性。

图15 (a)、(b)、(c)分别为AT13 涂层、Gpt/AT13和GN/AT13 涂层的断面微观结构[42]

3 多涂层结构

因陶瓷涂层与金属基体之间热膨胀系数不匹配,常增设一个过渡层或以梯度涂层结构制备涂层,或者采用多涂层结构。这样可以缓解分散由热性能差异引起的热应力,提高涂层与基体之间的结合性能,并且多涂层结构可以对前一层涂层进行封孔,降低孔隙率。

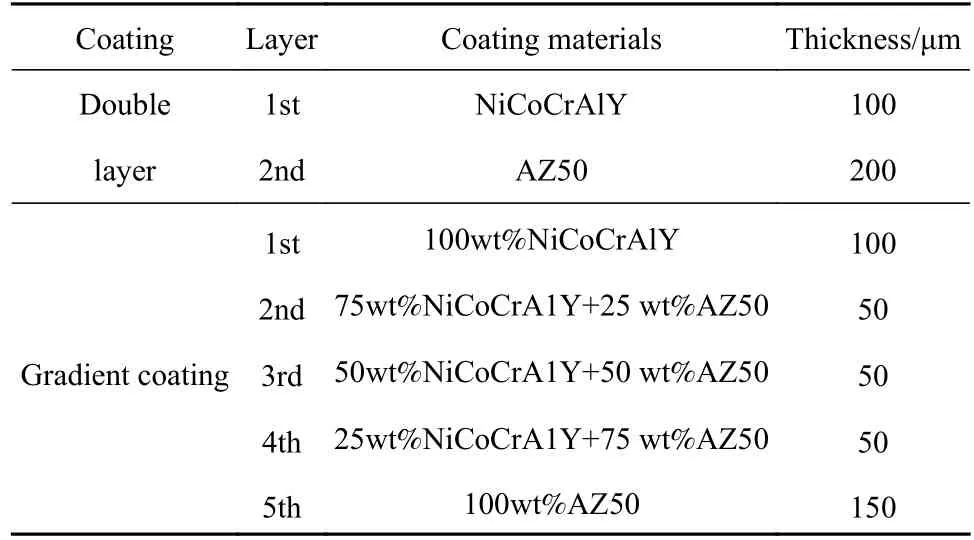

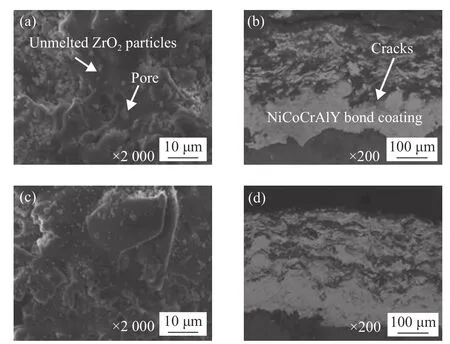

Yan等[43]研究发现以Ni/Al-Al2O3设置3 层梯度涂层的耐腐蚀性能远优于单层Al2O3涂层,约为130 倍,并且梯度涂层中成分梯度相差越小,厚度越大,涂层耐腐蚀性能越好。研究结果显示,梯度涂层层间无明显分界,且减少了连通孔隙的出现,提高了涂层的致密度,这是梯度涂层提高耐腐蚀性能的主要原因。因为在梯度涂层制备过程中,可以实现对上一层的孔隙进行填充,使连通孔隙转变为伪连通孔隙结构,使腐蚀液不易直接接触基体,减少了腐蚀失效的发生。Chen等[44]通过对比研究发现,NiCoCrAlY-Al2O3-ZrO2梯度涂层(5 层)(梯度涂层设计见表2)的耐腐蚀性能和抗热震优于传统双层涂层(黏结层和工作层)。这主要是因为梯度涂层减小了各涂层间的热膨胀系数差异,释放热应力,减少了涂层中微裂纹的产生,并且NiCoCrAlY熔点较低,具有较好的韧性,可以很好地填充涂层中的孔隙,提高层间结合。经抗拉强度试验后得出,双层结构涂层的抗拉强度为32.56 MPa,低于梯度涂层抗拉强度(45.83 MPa)。图16为双层结构涂层和梯度涂层表面和截面微观结构。双层结构涂层表面粗糙,存在较多孔隙,层间存在明显的分界且存在裂纹,而梯度涂层表面熔融区铺展面积更大,较为光滑,层间无明显分界,各成分呈梯度分布。另外,梯度涂层热冲击失效是由于在热喷涂过程中合金氧化形成氧化物,进而产生应力集中造成的。Sathish等[45]分析对比了Al2O3、ZrO2、Al2O3/ZrO2和ZrO2/Al2O3共4 种涂层,结果显示双层结构涂层的耐腐蚀性能都优于单层涂层,其中Al2O3/ZrO2涂层的微观表面均匀致密,耐腐蚀性能最好。这主要是因为ZrO2具有较好的韧性和较低的热导率,以ZrO2作为顶层可以起到很好地封孔和释放应力的作用。而以Al2O3作顶层,会因为ZrO2热导率低,使顶层Al2O3具有更好的流动性,形成更多板条,容易产生热应力,增加孔隙率。

表2 梯度涂层设计[44]

图16 双层结构涂层(a)、(b)和梯度涂层(c)、(d)表面及截面微观结构[44]

4 后处理

除了以上加入第二相粒子作为添加物改善涂层和多涂层的常用方法,后处理也是一种有效的方法。目前,常用的后处理方法有封孔处理、激光重熔以及热处理3 种方法。

封孔处理一般指的是运用有机溶剂或无机溶剂渗入到涂层中发挥作用[46],主要是以此后处理方法来降低涂层的孔隙率。司力琼等[47]以有机硅透明树脂为封孔材料,研究了常规浸渍封孔和超声激励封孔对AT13 涂层耐腐蚀性能的影响。研究发现,运用超声激励进行封孔后的涂层孔隙率最低,较未封孔前降低了70.53%,耐腐蚀性能最好。超声激励封孔的应用可以减少常规浸渍封孔由于毛细管压力而无法深入微小孔隙和微裂纹而带来的缺陷。虽然有机密封胶具有良好的渗透性,但耐磨性较差,难以满足500 ℃以上的高温应用[48]。随着研究的深入,纳米材料被加入到密封剂中,以此来提高密封剂的力学性能和耐腐蚀性能。Shao等[49]采用含有5wt.%纳米Al2O3的磷酸铝溶液对Cr2O3-Al2O3涂层进行封孔处理,实验发现密封剂很好地渗入涂层,进入孔隙实现填充,使涂层孔隙率降低,明显提高了涂层的耐蚀性。采用无机密封后的涂层经600 ℃保温30 min,发现涂层的体积收缩率小,热处理前后涂层的耐腐蚀性能无明显差异,说明采取无机材料密封可以很好地改善涂层在高温下的作业情况。

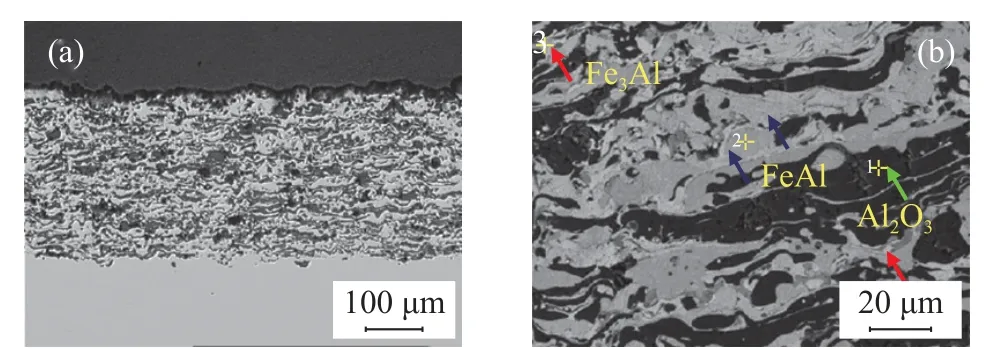

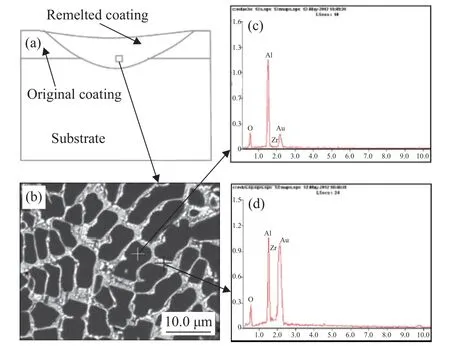

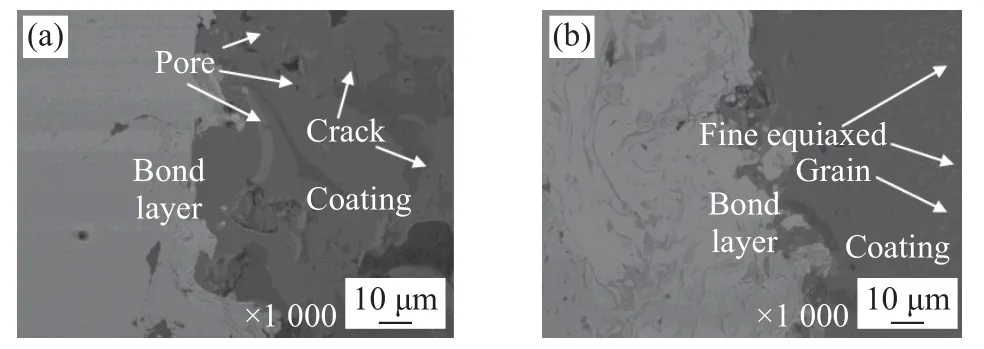

激光重熔是使热喷涂涂层致密化、降低孔隙率、进一步促进基体与涂层冶金结合、显著提高涂层性能、消除等离子喷涂涂层缺陷的有效方法[50-51]。Yu等[52]对等离子喷涂Al2O3-20wt.%ZrO2涂层进行了激光重熔后发现,重融后的涂层中γ-Al2O3的含量低于等离子喷涂涂层中γ-Al2O3的含量。这主要是因为激光重融过程中温度较高,达到了γ-Al2O3的相转变温度,又转变为α-Al2O3稳定相。由图17发现,激光重熔前元素在基体-涂层界面处发生突变,而激光重熔后突变消失。这说明基体元素在基体-涂层界面附近扩散,激光处理后的机械结合转变为冶金结合,提高了涂层与基体之间的结合性能。图18为重熔区显微结构及不同微区EDS结果。由图可知,激光重熔后涂层中呈现一种网状结构,Al 在晶粒中富集,Zr 被驱逐到晶界,Zr 的富集填补了晶粒间隙,提高了重熔涂层的致密性。该结构的存在也在一定程度上提高了涂层的韧性,由5.96 提高到了13.4 MPa·m1/2。另外,由于激光重熔后涂层结构更加均匀致密,因此涂层显微硬度也从12.3 提高到了17.6 GPa。Yang等[53]也发现对Al2O3-40wt.%TiO2涂层激光重熔后,γ-Al2O3完全转化为α-Al2O3,等离子喷涂的典型层状结构消失,形成细小的等轴晶,组织均匀致密。与此同时,激光重熔后显著降低了热喷涂涂层中的气孔、微裂纹、表面粗糙度和未熔颗粒,使处理后涂层的微观结构更加均匀致密,如图19所示。在相同磨损试验条件下,激光重熔后的涂层在磨损试验后质量损失为0.037 2 g,小于等离子喷涂涂层磨损后的质量损失0.223 3 g。这也说明了激光重熔后涂层与基体之间结合性能得到提高,耐磨损性能得到改善。

图17 激光重熔前后界面元素分布[52]

图18 重熔区显微结构及不同微区EDS 结果[52]

图19 激光重熔前后涂层截面形貌[53]

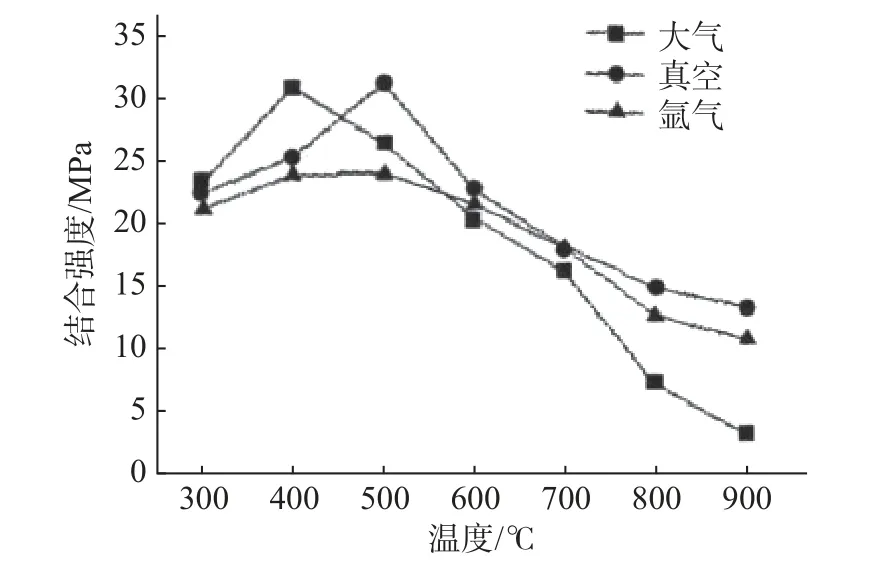

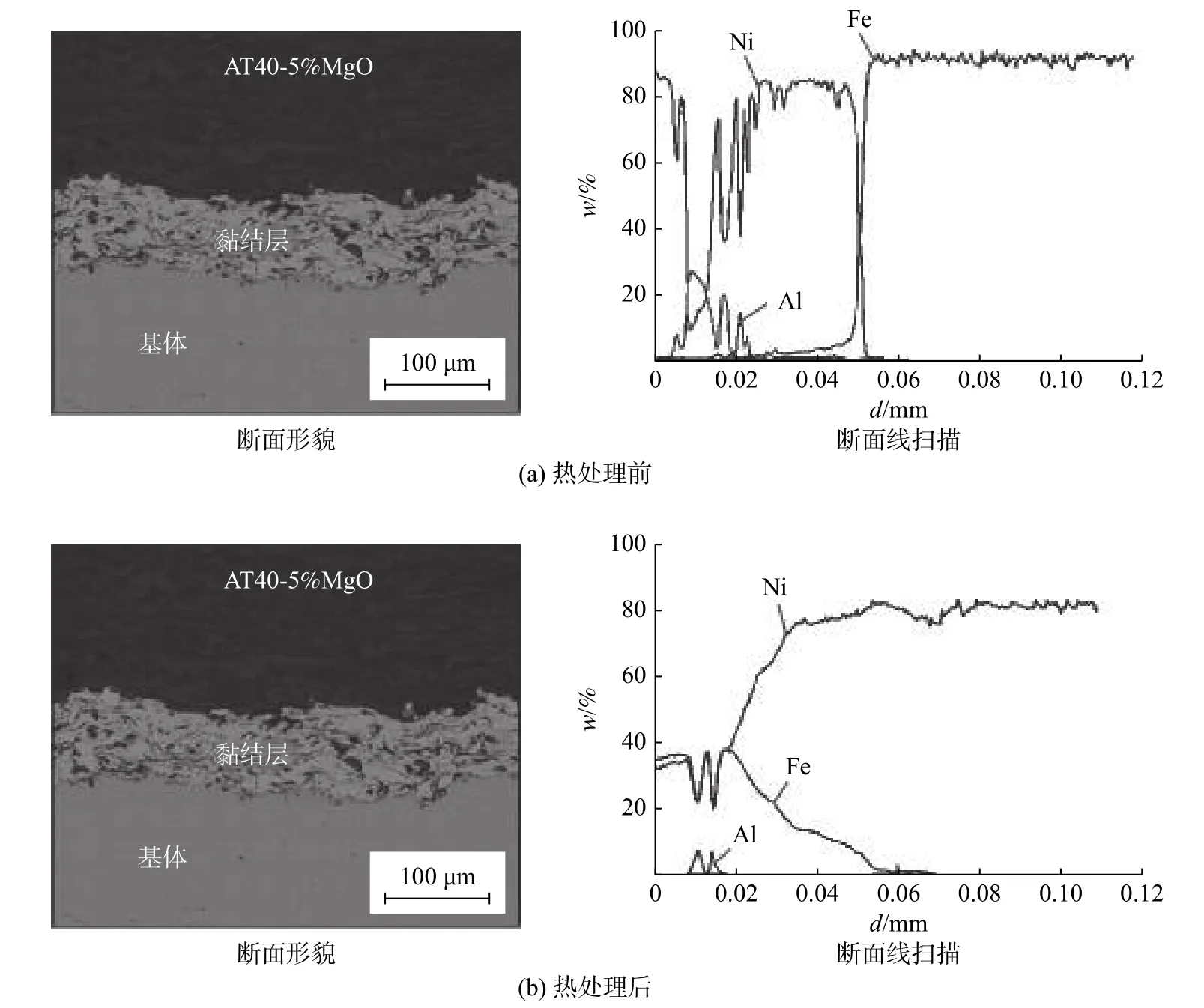

另外,通过热处理的方式可以释放涂层中的残余应力,降低涂层中固有缺陷的进一步扩展,提高涂层的韧性和结合强度[54-55]。赵小健等[56]通过对比研究发现,AT13 涂层在400 ℃条件下低温退火4 h 可以明显提高涂层的断裂韧性。这主要是因为经过低温退火处理使涂层中由于不均匀冷却收缩造成的残余应力得到消除。袁鸿斌等[57]研究了AT13 涂层在不同温度、不通气氛和不同保温时间条件下涂层的结合强度变化。结果显示,在大气、真空和氩气气氛下500 ℃保温6 h 后,涂层孔隙率均有所降低,这是因为热处理过程中涂层间粒子长大,孔隙减少。其中,真空条件下热处理后,涂层孔隙率最低,孔隙率为10.32%,低于热处理前的孔隙率12.75%,这是因为气氛条件下空隙内的气体受热膨胀导致孔隙无法进一步减少。另外,热处理后涂层的结合强度增强,主要是因为消除了涂层中的残余应力,促进了涂层中粒子间的元素扩散,形成微冶金结合。图20为不同热处理工艺下6 h 保温后涂层抗拉结合强度。可以看出不同气氛条件下涂层得到最佳结合强度时的热处理温度是不同的。陈昆伦等[58]将AT40-5MgO 涂层置于氩气氛围中,分别在800、900和1 000 ℃温度下保温24 h,发现800 ℃和1 000 ℃热处理后涂层的硬度更高,相较于热处理前的硬度802 HV3N提高到1 042 HV3N和1 204 HV3N。其主要原因为在这两个温度条件下,新生成Mg2Al6Ti7O25相与陶瓷涂层中的界面相互扩散形成了钉扎,有助于其硬度的提高。还发现Ni-Al 黏结层与基体之间出现60~70 μm 的扩散区,黏结层与基体之间的界面消失,说明黏结层与基体间形成了冶金结合。图21为1 000 ℃温度下热处理前后涂层界面SEM 形貌和线扫描结果。需要注意的是,退火时间太短,残余应力无法完全释放、消除。退火时间太长,涂层间粒子生长过大,反而会使涂层的断裂韧性有所下降。另外,在大多数情况下,基体与氧化铝基陶瓷涂层之间的热学性能差异较大,进行热处理时需考虑热处理温度对基体的影响,因此该方法存在一定的局限性。

图20 不同热处理工艺下6 h 保温后涂层结合强度[57]

图21 1 000 ℃温度下热处理前后涂层界面SEM 形貌和线扫描结果[58]

5 总结与展望

目前,等离子喷涂Al2O3基复合涂层以其工艺可控性好,耐磨、耐腐蚀性能好等优点,已经被广泛应用于工业生产的各个领域,并且喷涂技术已相对成熟。但是,由等离子喷涂带来的固有缺陷仍然是影响涂层耐磨、耐腐蚀和韧性的重要因素。因此,为了提高涂层的综合使用性能,还需在以下方面对涂层进行深入研究。

1)作为提高涂层性能的主要方法,研究不同第二相粉体材料对涂层耐磨性、耐腐蚀性能和韧性的影响仍是十分必要的,并考虑多相粉体材料对涂层的综合性能进行优化。

2)深入研究涂层后处理手段和方法(激光重熔、封孔处理及热处理等),可以有效地提高涂层的耐磨、耐腐蚀性能和韧性。

3)与多数陶瓷材料一样,Al2O3韧性较差,因此对其进行成分优化,得到具有良好韧性的涂层是一个重要研究方向。

4)考虑将具有良好性能的新型材料(碳基纳米材料、稀有金属、稀土氧化物等)应用于Al2O3基陶瓷涂层的制备,获得具有优异性能的创新性涂层。