吊打沉桩施工工艺在码头扩建工程复杂地质中的应用

王春兵

随着全球经济的飞速发展,各国码头的吞吐需求量日益增加,船舶的吨位也越来越大,对老旧码头改造扩建升级成为码头可持续发展的重中之重。在老旧码头的扩建过程中,由于码头的正常运营、场地狭窄等制约因素,常规的沉桩工艺无法实施,吊打沉桩施工工艺的应用较好地解决了在码头扩建中沉桩难题。本文通过工程实例介绍吊打沉桩施工工艺在码头扩建工程中复杂地质条件下的成功应用。

一、工程概况

我公司承建的某集装箱码头扩建和改造工程包括新建一个4#泊位,扩建2、3#泊位。2、3#泊位为砼预制桩高桩码头结构,需要将码头前沿扩宽6.0m,码头后沿扩宽8.8m,扩建部分主要是补打3排钢管桩,共251根,码头前沿H轴补打一排钢管桩,共89根,桩径1200mm,壁厚25.4mm,桩长为37m,沉桩位于前沿港池内,距老码头3m;码头后沿补打两排钢管桩,共162根,其中E轴补打81根钢管桩,桩径1000mm,壁厚25.4mm,桩长为33m,E轴钢管桩需切除凿除老码头纵横梁后于老桩之间进行沉桩;C轴补打81根钢管桩,桩径1200mm,壁厚25.4mm,桩长为31m,沉桩位于老码头挡墙后方的堆场内。

二、地质条件

本工程沉桩区域地质较复杂,主要存在回填的块石层,块石层的厚度和埋设深度变化较大,给沉桩带来很大的困难。

1.H轴地质条件

码头前沿H轴沉桩区处于码头护坡回填块石层的坡脚处,泥面标高为-14m,-14~-19m为裸露的块石层,厚度为3~5m,块石重量为100~500kg,受长期水流和波浪的作用,块石层护坡变形严重,部分护坡坍塌,护坡坡脚处块石层表面高差大,极不规则;-19~-26m为粉质砂层;-26~-29m为风化岩层;-29m以下为沉积岩层。

2.E轴地质条件

码头后沿E轴沉桩区处于码头护坡回填块石层的顶部,为陆域回填部分,泥面标高为+2.0m,+2.0~-13m为回填的块石层,厚度为14~16m,块石重量为100~500kg;-13~-24m为粉质砂层;-24~-27m为风化岩层;-27m以下为沉积岩层。

3.C轴地质条件

码头后沿C轴沉桩区处于码头挡墙后面的堆场内,路面标高为+5.0m,+4.8~+3.8m为级配碎石稳定层,厚度为1.0m;+3.8~-5.0m为回填的杂填土层(小块石、砂、土),厚度为7-9m;-5~-11m为回填块石层,厚度为4-6m,块石重量为100-500kg;-11~-22m为粉质砂层;-22~-25m为风化岩层;-25m以下为沉积岩层。

三、施工方案

1.施工方案优选

码头前沿H轴的钢管桩原计划采用打桩船进行沉桩,E、C轴采用吊打施工工艺进行沉桩,码头前后沿同时进行沉桩,加快沉桩速度。考虑到码头运营具有优先权,施工建设不能影响码头的正常运营,打桩船沉桩,必须等待打桩窗口,保证有足够的时间拖运打桩船和运桩方驳入港池就位、下锚,然后进行沉桩施工。根据港口船期记录情况,码头来往船只比较繁忙,一次沉桩窗口可能要等待很长时间。经过分析决定码头前后沿251根钢管桩全部采用吊打沉桩施工工艺。

2.H轴沉桩方案分析

H轴沉桩的难点是桩位处存在一层厚3-5m裸露的回填块石层,经过潜水探摸发现,表面高低不平,石块形状大小不一,桩位处泥面标高为-14.0m,老码头顶面标高为+5.0m,定位架安装在老码头面层上,泥面以上定位架以下钢管桩自由长度为19m,并且直接插在高低不平的块石层上,立桩和稳桩及其困难,沉桩桩位和斜率很难保证。项目部制定了多套沉桩方案进行分析优选。

方案一:采用长臂挖机先对桩位处的块石进行开挖清理,然后进行沉桩,经过仔细研究地质报告和潜水水下现场探摸,桩位位于回填块石护坡坡脚处,开挖块石势必引起护坡的坍塌,造成更大的沉桩困难和护坡结构破坏,同时方驳载挖机进行开挖,仍然影响码头的正常运营。

方案二:在老码头面层上悬挑简易平台,利用冲击钻先冲孔穿透块石层,后进行沉桩施工,考虑到码头的正常运营,码头前沿系缆时前沿不能进行施工,并且冲孔施工十分缓慢,占用较长的本已紧张的工期,此方案未被选用。

方案三:在桩位处回填3m厚的碎石层,作为沉桩稳桩层,但是H轴为码头前沿港池,沉桩完成后必须恢复至回填前的标高,回复港池原来的面貌,同样存在开挖的难题。

方案四:不进行块石层的处理,利用钢管桩强行穿透碎石层,加工特殊定位架,定位架由贝雷架组装而成,向下加长定位架的高度,增加定位架的整体高度,减小泥面以上钢管桩的自由长度;加大定位架的整体刚度,贝雷架之间设置多道竖向和水平向剪刀撑,减小定位架自身的变形。限位滚轮由原来的橡胶滚轮全部采用钢滚轮,强制限制钢管桩位移。

最后项目部决定采用方案四,对块石层不进行处理,优化定位架,在块石层上直接立桩穿透块石层,进行沉桩施工,通过典型施工,总结沉桩中出现的问题,不断改进优化定位架系统,H轴沉桩十分成功,能够保证沉桩桩位偏差和斜率要求。

3.E轴沉桩方案分析

E轴沉桩区主要是存在较厚的块石回填层,其厚度为14-16m,块石层标高为+2.0~-13m。本工程选用的柴油锤为D125,穿透块石的能力大约为7-9m,保证钢管桩能够穿透块石层,沉桩前需要减小块石层的厚度,E轴老码头原有纵横梁拆除后,利用长臂挖机对桩位进行开挖,开挖至-5.0m标高,然后在开挖好的桩位上回填3m厚的碎石(C轴开挖出的碎石、砂等废料),作为沉桩稳桩层,然后安装定位架进行沉桩施工。

4.C轴沉桩方案分析

C轴沉桩区为堆场区,面层面板拆除后,下方为回填的杂填土层,可以作为稳桩层,然后利用老码头挡墙作为支撑点,垂直于老码头后沿安装沉桩定位架进行沉桩。由于C轴设计开挖高程为+2.0m,码头面层高程为+5.0m,贝雷架组成的定位架高度为4.5m,C轴桩长为31m,定位架立桩后,定位架固定的桩长长度为7.5m,定位架上部悬挑长度为23.5m,钢管桩悬挑长度过长,套桩、沉桩中存在较大的倾覆隐患。两种办法解决悬挑过大带来的安全隐患问题,一是加高定位架高度,二是降低地面高度,考虑到人员操作安全和定位的准确性,最后采取在桩位处利用长臂挖机进行局部开挖,开挖直径约为2.5m的导向坑,标高开挖至-2.0m左右。

E、C轴的间距为6.6m,由于沉桩导向架需要在老码头及挡墙上植筋焊接安设,过程繁琐且耗时长,所以采取C、E轴沉桩共用一套沉桩定位架的方案,对应于C、E轴距定位架上安装两套限位滚轮装置,安装一次沉桩定位架完成两根钢管桩沉桩施工,避免了打一根安装一次导向架繁琐的工艺,大大提高了沉桩效率。

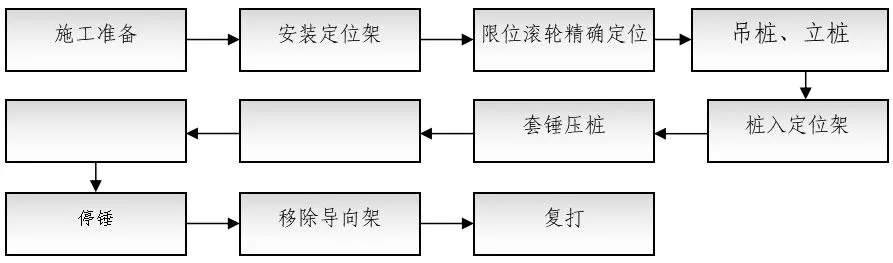

5.施工工艺流程

图1 施工工艺流程图

6.施工准备

(1)施工机具选择

本工程根据桩基极限承载力要求和入岩要求,以及桩径、桩长、桩重等情况,综合考虑后,柴油锤选用D125型号;起重吊机根据桩重、锤重及吊距要求,选用徐工250吨履带吊机;钢管桩从现场制桩场由炮车运至现场。

(2)定位架制作

H轴定位架由5层贝雷架组装焊接而成,高度为7.5m,通长方向由4节拼接而成,长度为12m,宽度方向共6排贝雷片拼接而成,宽度为3.8m,贝雷架由竖向和水平向槽钢剪刀撑焊接牢固。其中两层贝雷架长度为12m,上部一层和下部两层都为6排单节贝雷架焊接而成,限位滚轮利用丝扣可进行10cm调节。

E、C轴定位架由3层贝雷架焊接而成,高度为4.5m,通长方向由4节拼接而成,长度为12m,宽度方向共6排贝雷片拼接而成,宽度为3.8m,贝雷架由竖向和水平向槽钢剪刀撑焊接加固牢固。其中两层贝雷架长度为12m,上部一层搭设两个操作平台,同时沉设E、C轴钢管桩。

以上定位架焊接成整体工具式定位架,周转使用,采用整体式安装及拆除,避免了一层一层安装的繁琐,极大地提高了施工工效。

图2 定位架安装侧面图

7.施工控制方法

(1)安装定位架

定位架安装前,测量人员在码头面层上标出定位架安装控制点,根据定位架安装控制点精确安装定位架,定位架安装到位后,利用在老码头面层上的植筋对定位架牢固焊接加固,并且对定位架立桩位置利用槽钢斜拉杆牢固支撑,尤其是H轴定位架,在导向架两侧分别利用两道槽钢斜拉杆对定位架上端和下端进行焊接牢固支撑,保证沉桩过程中定位架不变形。

(2)桩位精确定位

定位架加固完成后,测量人员在定位架上部限位滚轮处精确放出桩轴线位置,通过调整限位滚轮的丝扣,限位滚轮精确定位桩位。上部限位滚轮精确定位完成后,通过吊线坠完成下部限位滚轮的精确定位。

(3)吊桩、立桩

钢管桩由炮车运至沉桩现场,250t履带吊驻位在老码头面层上,单点起吊钢管桩,起吊前在吊环销子上拴上足够长的细缆绳,通过活结固定打节法,细缆绳把销子牢固固定在卡环里,防止销子在起吊过程中脱落,并且能保证立桩后细缆绳能够顺利抽出销子脱离卡环。

(4)桩入定位架

钢管桩插入限位滚轮前,保证钢管桩的垂直度,稳定后方能插桩,禁止人工外力协助插桩,导致插桩时钢管桩不垂直,立桩后斜率较大。起重人员指挥吊机调整桩位,使钢管桩自然稳定状态下插桩。插桩后钢管桩如果斜率较大,重新起吊插桩,直到垂直度满足要求为止,利用系在卡环销子上的小缆绳,抽出销子,钢丝绳与钢管桩脱离,完成吊桩。

(5)套锤压桩

立桩完成后,吊机起吊柴油锤,移动柴油锤至钢管桩顶部,起重人员指挥吊机使柴油锤准确对准钢管桩,待柴油锤稳定后慢慢套桩,严禁柴油锤未稳定进行套桩,柴油锤剧烈碰撞钢管桩极易导致钢管桩顶部移位倾斜。

(6)空锤试打

套桩完成后下落锤笼,锤笼稳定后,柴油锤挂在空挡上,启动柴油锤进行空锤试桩,至少要空锤试打两次,根据灌入度情况,确定是否需要继续空锤试打,确保无溜桩现象发生后,正常沉桩。

(7)沉桩

沉桩过程中,专人负责档位绳,技术主办全程监视沉桩过程,出现异常,及时通知停锤,避免出现事故。本工程以贯入度作为停锤标准,最后三阵的锤击数为35击/10cm、40击/10、45击/10。

四、施工重点和难点分析

1.回填层十分复杂

本工程为码头扩建工程,存在大量的人工填筑层,尤其是回填的大块层,码头前沿的回填块石为码头护坡块石,裸露在泥面,码头后沿的块石为填海造地块石。并且大块石厚度和标高变化大,给沉桩带来极大的困难,这就要求沉桩前仔细研究地质报告,潜水员水下探摸,根据不同的地质情况,做到具体问题具体分析,采用不同的处理方法,先对回填块石层进行处理,然后再安装定位架进行吊打沉桩施工。

2.复打时悬挑长度大

H轴钢管桩设计原桩长为33m,为了保证桩位偏差和斜率在误差范围内,顺利穿透块石层,贝雷架定位架高度加高至7.5m,移除定位架进行复打时,入泥深度为7.7m,上部悬挑25.3m,钢管桩顶部套着42t重的柴油锤,柴油锤锤击时,钢管桩震动剧烈,土层液化范围加大,7.7m的入泥深度无法支撑柴油锤的偏移荷载,复打过程中钢管桩顶部极易倾斜偏位。为了增加土层对钢管桩的水平支撑力,增加钢管桩初次沉桩入土深度,已经焊接好的H轴钢管桩全部加长至37m,保证了桩位偏差和斜率在设计误差范围内。

3.取消振动锤稳桩

沉桩中采用振动锤稳桩主要用在土质层中沉桩,先利用振动锤沉桩一定深度达到硬质土层,起到防止溜桩的作用,稳桩后再改用柴油锤沉桩。本工程部分桩位泥面为裸露的回填大块石,钢管桩立桩插在块石上,振动锤工作原理是利用激振力液化土体,自重下沉,对块石层没有穿透力,振动力作用在块石上,反易造成钢管桩桩底顺着块石斜面滑移,起不到稳桩的作用。利用柴油锤瞬间的巨大的冲击穿透力,把块石击破,反而不会引起桩体滑移,起到了很好的效果。

五、结语

在码头扩建沉桩施工中,由于各种限制因素,常规沉桩工艺可能无法开展施工,吊打沉桩施工工艺很好地解决了沉桩困难。本工程在吊打沉桩过程中,仔细分析地质状况,采取合理的稳桩方式,制作合适的定位装置,做到具体问题具体分析,吊打沉桩施工工艺在本工程复杂地质中的成功应用,对以后的码头扩建工程沉桩施工具有很好地指导意义。