多工位微量润滑控制系统设计

王兴政,韩震宇

(四川大学机械工程学院,四川 成都 610065)

机械工业作为国民工业中的基础行业,绿色机械加工作为节能减排的出发点,其对于提高资源利用率具有特殊效果。绿色机械加工的主要代表是绿色制造,相对于传统机械加工,绿色加工能够改善一系列弊端。首先,大大提高了资源利用率;其次,大大降低了对环境的破坏程度,传统技术的切削工艺对于三态环境造成巨大破坏,绿色加工减少的环境污染,有助于对原有环境的保护;此外,绿色加工也最大程度减少了机械加工过程中化学成分的排放,也减轻了对人体的危害。为此,在刀具切削行业设计了一种集机电气为一体的多工位润滑系统来提高润滑油的利用率,减少环境污染,通过改变PLC(Programmable Logic Controller)高速脉冲口脉冲输出频率调节蠕动泵的速度以控制油路流速;同时通过控制气路气压和比例阀的开口大小来控制气路气体流速,从而在喷嘴末端达到雾化润滑油的效果。系统采用了西门子S7-200 Smart系列PLC 以及精彩系列HMI (Human Machine Interface)700 IE V3,Smart 系列是西门子针对中低端应用设计的可编程逻辑控制器,具备高性能、低成本、方便运用等特点;精彩系列HMI 用以对设备生产数据进行管理调试、参数设定、状态监控等,极大地增强了系统自动化程度以及人机交互友好性。

1 多工位润滑控制系统组成及工作原理

1.1 系统组成

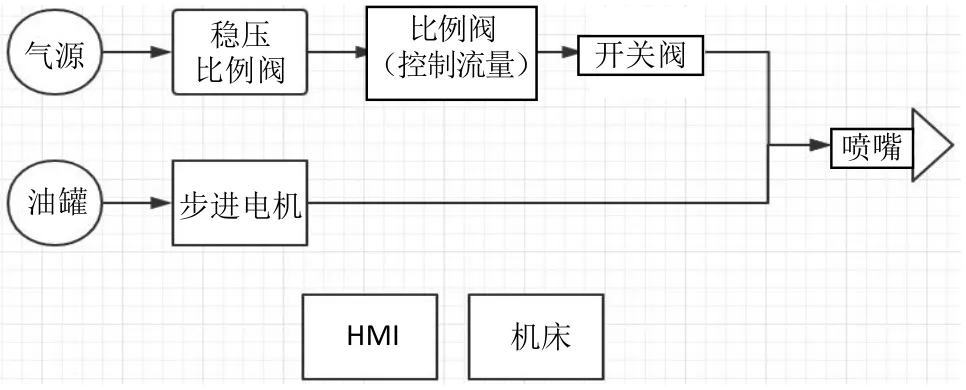

控制系统主要由主控部分(PLC)、气压泵、气路控制部分、油路控制部分、喷嘴等组成。系统组成原理如图1所示。

图1 系统组成原理图

其中,主控部分以PLC 作为控制部分核心部件,HMI 作为人机交互界面的控制单元配合外围传感器、阀等电路及其辅助电路完成控制工作。气路部分包括气源、稳压比例阀、控制流量比例阀、开关阀、气体流量传感器以及控制总线,负责控制输出一定的气体流量和气体流速。油路部分由油罐、液位计、蠕动泵组成,蠕动泵为主要执行部件,其内部由步进电机、滚轮、软管等组成。蠕动泵就像用手指夹挤一根充满流体的软管,随着手指向前滑动管内流体向前移动,蠕动泵也是这个原理只是由滚轮取代了手指。通过泵的弹性输送软管交替进行挤压和释放来泵送流体,就像用2 根手指夹挤软管一样,随着手指的移动,管内形成负压,液体随之流动[2]。

1.2 工作原理

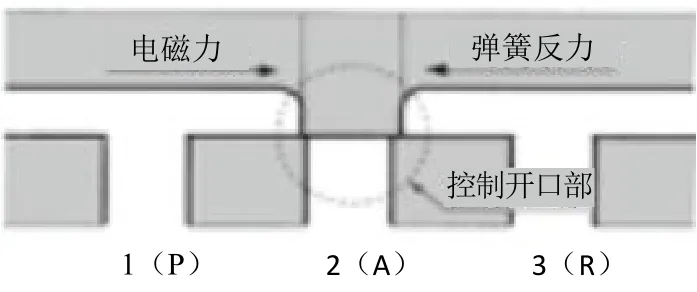

系统上电后,HMI 触摸屏进入登录密码输入界面,密码输入正确后电气系统主控制器PLC 根据原始设定参数(上一次设定参数),发送模拟信号到调压比例阀,比例阀通过给定的不同大小的的电流,可以产生不同大小的电磁吸力,从而达到不同的开口大小,如图2所示。此调压比例阀带有测压传感器和PID(Packet Identifier)控制回路,会自动根据传感器的测量值和气压设定值进行动态调节。调节完成后系统进入准备阶段。人机交互界面参数设定完全后,点击开始按钮(或外部按钮开关),HMI 传输数据到主控制器PLC,PLC根据设定参数值输出电压/电流信号来控制外部设备。

图2 比例阀工作原理

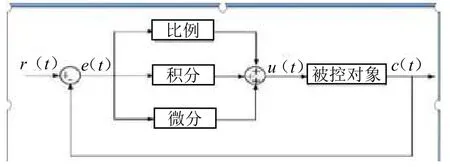

气路部分是在设定的气压条件下,逐渐打开流量比例阀的阀口,同时测流传感器检测到气体流量,传输到主控制器,经过参数整定、PID 调节和设定值进行比较。当今的闭环自动控制技术都是基于反馈的概念以减少不确定性。反馈理论的要素包括3个部分,即测量、比较和执行。测量关键的是被控变量的实际值,与期望值相比较,用这个偏差来纠正系统的响应,执行调节控制。在工程实际中,应用最为广泛的调节器控制规律为比例、积分、微分控制,简称PID 控制,又称PID 调节,如图3所示。油路部分,PLC 根据设定的参数来控制高速脉冲输出频率来控制蠕动泵里的步进电机转速,从而达到控制油流量/流速的目的。在喷嘴末端,润滑油在高压气体的作用下达到雾化的目的,从而能提高润滑效率和润滑油的利用率。

图3 PID 控制系统原理

2 系统硬件设计

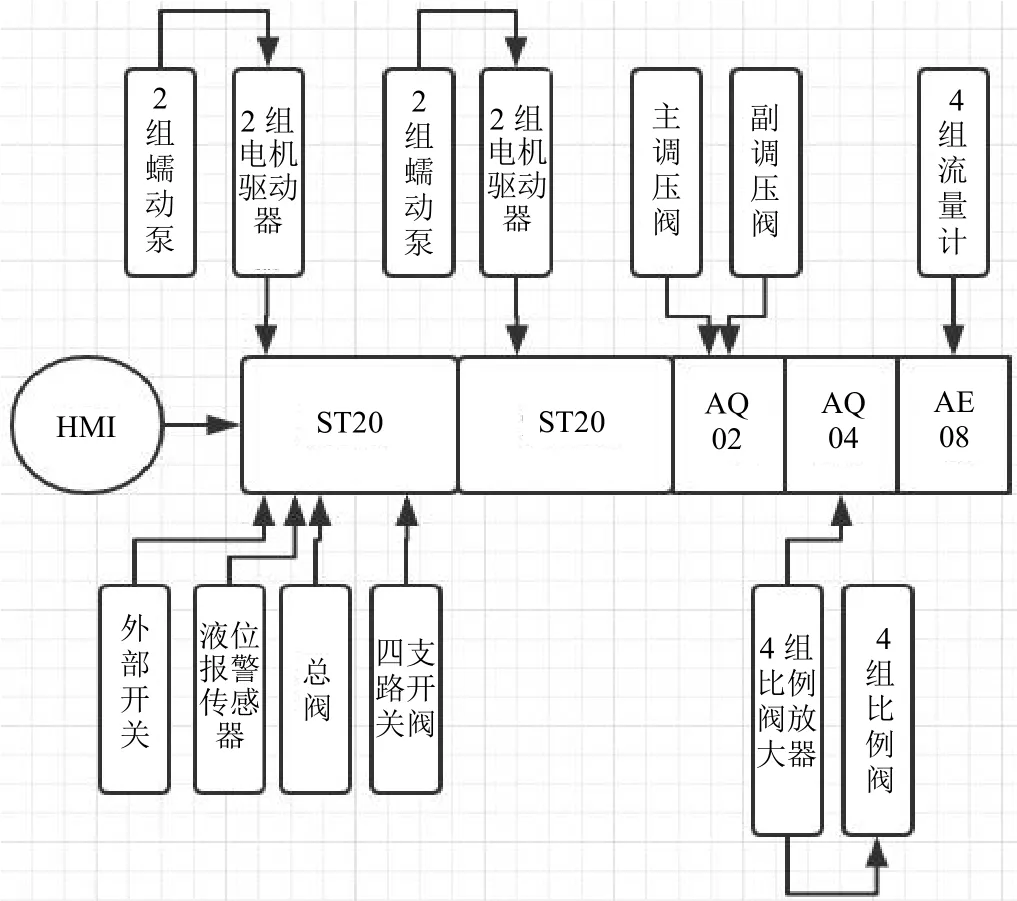

根据多工位微量润滑的要求对系统控制电路的核心、传感器、比例阀以及外围电路进行选择。微量润滑控制系统选用西门子公司的s7-200 Smart 系列PLC,该系列PLC 结构紧凑、成本低廉且具有强大的指令集,其中CPU(Central Processing Unit Processor)模块ST20提供12 kB 的程序存储空间和8 kB 的数据存储空间,带有2 路输出频率高达100 kHz 的脉冲输出口、12 点数字输入、8 点数字输出,最高支持6个拓展模块。为保证操作安全、方便、可靠,系统各个支路都装有安全阀作为支路开关,各个支路需要控制比例阀,需要数字量输入接口和大量模拟量输入/输出接口,因此最终控制核心选用2个CPU 模块ST20 配合2个模拟量输出模块EM AQ02、EM AQ04 和1个模拟量输入模块EM AQ08,2个CPU 模块采用Modbus 通信。与Smart系列PLC 配合使用的人机交互界面(HMI)为西门子精彩系列触摸屏,确定HMI 为西门子700 IE V3。传感器部分主要包括液位计、流量计和带反馈功能的气体压力控制比例阀,为提高系统的稳定性和可靠性,气体压力控制比例阀选用SMC 公司的ITV2050-013L系列比例阀,此比例阀通过比较输入信号和输出信号(压力)差值,在内部控制回路作用下不断调节供给压力,从而使输出压力基本等于设定值,并通过Modbus 协议传输到PLC。气体流量控制采用SMC 公司的VEA250 系列比例阀控制器,因为PLC 模拟量输出电压不足以带动负载,所以需要采用电压放大器作为驱动回路,本项目采用自制的以STM32 为核心的电路板来达到驱动比例阀的目的。油路采用蠕动泵作为执行元件,为申辰的OEM130/YZ1515X-6(PPS)系列蠕动泵。硬件系统总体控制方案如图4所示,HMI通过以太网通信与PLC 进行数据交换,2个CPU 之间通过RS-485 总线交换数据,开关阀以及控制开关与PLC 数字量I/O 口直连,传感器以及比例阀与PLC 模拟量输入模块相连。

图4 硬件系统总体控制方案

3 系统软件设计

控制系统软件包括PLC 控制程序、HMI 组态程序,主要完成系统各个部件控制、设备运行状态监控、设备参数设置、数据测量、数据保存以及故障报警等工作。其中副CPU 主要为第3、4 工位的蠕动泵提供高速脉冲输出,并存储数据。

3.1 PLC 程序设计

PLC 控制程序主要包括设备上电自检程序、参数设置程序、报警程序、手动控制程序、自动控制程序和通信程序。其中上电自检程序主要完成系统各处阀门安全以及气压自检,防止气压不足和相关阀门没有闭合,造成后续安全和控制问题。参数设置程序为确认设备当前参数值是否是即将进行实验的期望值,并可以方便修改和更正。报警程序负责监控系统运行状态和油箱油液高度,一方面相关传感器会检测气压变化幅度和电机运行情况,一旦气压过高或波动明显及不足,电机发热或者运行卡死,会在HMI 界面显示相关报警信息。手动控制程序是在参数确认无误的情况下,可以人为手动分步进行系统各个油、气支路的控制,在这个过程中油路部分是通过改变脉冲输出频率来控制步进电机速度以完成润滑油输送的目的;气路部分是通过控制模拟量的大小来控制比例阀阀门开闭的大小,通过数字量来控制开关阀的开合,从而在喷嘴输出端达到理想的油气混合喷雾效果。自动控制程序是在原先已经存储的相关喷雾设定的基础上,按照原来设定的喷雾时间、喷雾量、喷嘴位置来配合机床加工不同零件时自动喷雾,可以根据不同零件修改、增加自动喷雾程序[3]。系统控制流程如图5所示。

图5 系统控制流程图

3.2 HMI 组态程序

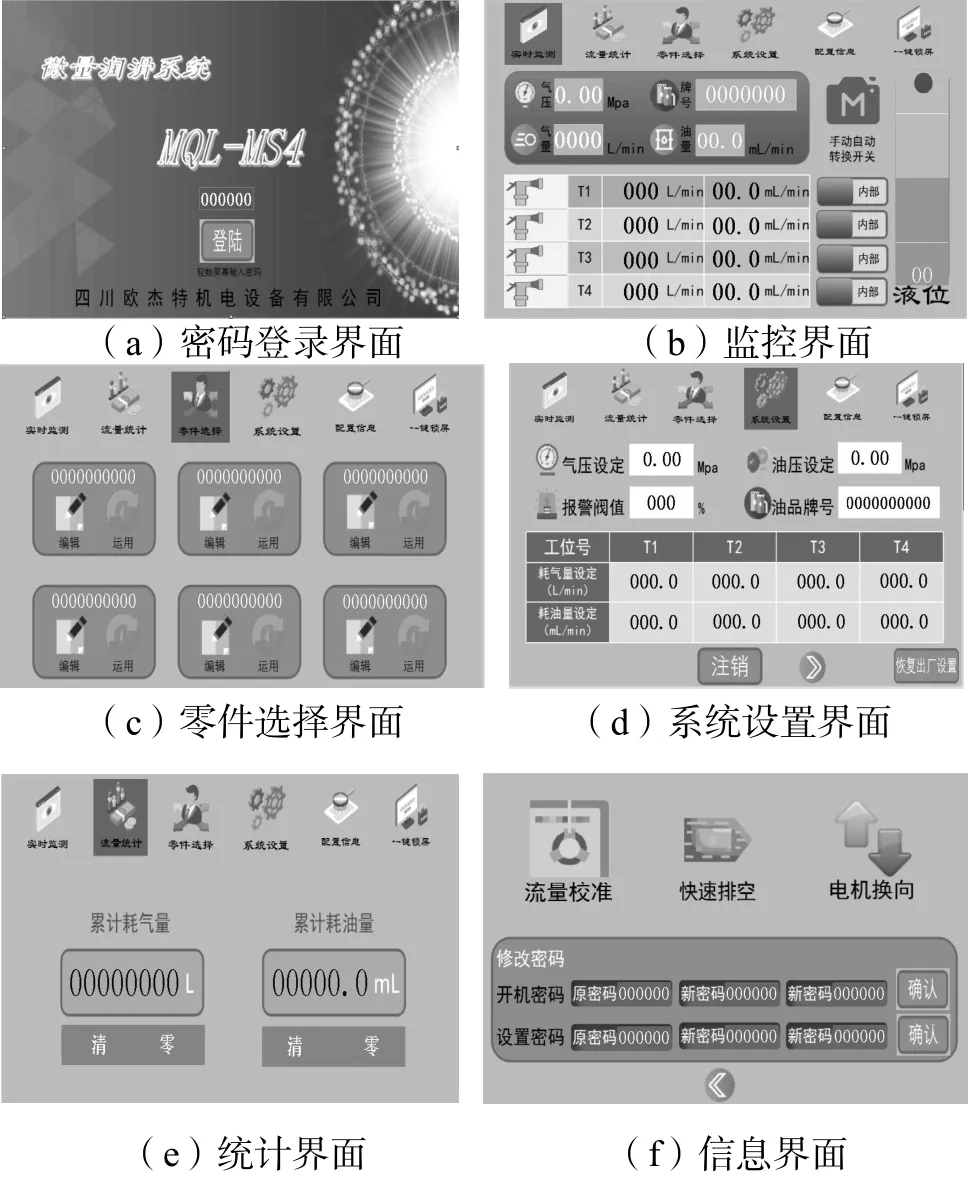

HMI 作为自动化控制中操作性强、显示直观、性价比高的一款人机交互接口,可以灵活运用图文界面代替代替传统工控设备实体按钮和旋转按钮等,主要负责系统运行监控以及参数设置工作。多工位润滑系统设计界面采用Winccflexible 进行组态[4],主要包括密码登录界面、监控界面、零件选择界面、系统设置界面、统计界面以及信息界面,如图6所示。

图6 多工位润滑系统设计界面

其中,密码登录界面是开机第一显示的界面,只有密码输入正确才可以进入后续的设置、监控等界面;监控界面负责显示当前气压、气体流量、油流量和油罐液位,方便在系统运行阶段显示当前各个支路的油气输出量情况,同时还有各个支路的开关按钮,方便对支路进行操控;零件选择界面是自动操作下需要第一设定的,在此可以选择现有工艺路线下对应的喷雾程序,也可以自行增加;系统设置界面负责对当前参数的数值进行修改,方便针对不同种工况,包括气压、油压、气体流量和油流量;统计界面对运行过程中气体和液体的使用量进行统计。

4 总结

设备运行过程中由于气路采用了稳压元件,比例阀和气体流量计组成了闭环的气体流量控制,可以很好地控制气体;油路部分采用6 轮蠕动配合软管,运用虹吸原理来达到微量油液排出效果,在喷嘴末端可以达到较好的雾化效果。气体流量误差不超过5 L/min,油液误差不超过2 mL/min。自动控制程序可以很好地配合机床加工不同零件,整个过程自动开合相应工位的喷雾,能在不影响润滑效果的情况下减少润滑液的实验和操作工的劳动程度。

多工位微量润滑控制系统采用西门子PLC 和HMI为控制核心,利用精密传感器测量气压、气体流量,能够较为精确地控制气体压力、流量输出和油液输出,保证了喷嘴端雾化的效果。气路选择比例阀和流量计搭配使用,形成了对气体的闭环控制,比普通的开环控制流量控制更精准,提高了系统整体性能。系统实际运用过程中稳定可靠、维护方便,长时间运行也可保证对气体和油液的精确控制。