提高变压吸附制氮气体纯度的技术分析

任慧婷

(晋能控股煤业集团大斗沟煤业公司机电部,山西 大同 037000)

0 引言

氮气具有较强的化学惰性,在企业安全防灭火中作为绝缘气体具有广泛的应用,对用电设备的安全具有较好的保护作用。随着用电设备容量的增加,企业对氮气的使用量及使用纯度具有较高的需求[1]。采用变压吸附(PSA)进行氮气的制备是广泛使用的制氮方式,这种制备方式实现了较高的自动化制备生产,具有工艺简单、能耗低及氮气纯度可调的特点,在电厂等中小型用氮单位具有较多的应用[2]。随着对氮气使用量的增加,提高变压吸附产生的氮气的纯度成为人们研究的重点[3]。本文针对变压吸附制氮过程中的影响因素进行实验分析,从而为选取合适的生产参数提供参考,以提高氮气的纯度,更好地为电厂等用氮单位服务。

1 变压吸附制氮的工艺及实验系统搭建

1.1 实验过程

变压吸附制氮(PSA)以空气为介质,利用吸附剂在不同的压力作用下对氧分子及氮分子不同的吸附容量实现氧及氮的分离,从而得到一定纯度的氮气。在吸附过程中多采用碳分子筛及沸石分子筛作为吸附剂[4],通过氧气及氮气在分子筛中的扩散率的不同实现对气体的分离提纯。碳分子吸附剂分子筛具有较多的微小孔洞结构[5]。氧气的分子直径要小于氮气,在气体进入吸附剂中后,氧气的扩散速度较快而进入分子筛的固相中,而扩散速度较慢的氮气则较多地进入气相中[6],由此实现对氧气及氮气的分离。在不同的压力作用下,分子筛吸附剂对气体的吸附量不同,从而可以通过改变压力实现对分子筛中气体的再生,从而得到所需的氮气气体。

图1 变压吸附制氮的工艺示意图

变压吸附制氮机采用碳分子筛作为原料,通过加压吸附及降压再生的方式从空气中吸附及再生出氧气,从而得到分离后的氮气气体[7]。变压吸附制氮的工艺流程如图1所示。制氮过程中,需要对空气介质进行一定的过滤除尘,并通过空压机进行一定的压缩,进而对进入吸附塔内的空气进行净化[8],从而提高吸附设备的寿命,保证得到的氮气具有较高的清洁性。为保证加压吸附及降压再生过程的持续性,研究员应采用左右两个吸附塔并联联结,而吸附塔内则采用碳分子筛进行吸附。当净化后的空气进入吸附塔后,左右两个吸附塔交替进行加压及降压作业,流经其中的氧气、水分及二氧化碳等进入分子筛中吸附[9],剩余的氮气及少量氩气经过出口进入氮气罐。另一个吸附塔中进行降压作业使得吸附的氧气等再生并排出到大气中,由此即可完成对氮气的变压吸附[10]。采用左右双塔的设置,可以实现循环连续的氮气输出,并可对氮气进行一定的净化提纯,得到纯度较高的氮气气体。

依据氮气变压吸附的工艺进行实验系统的搭建,主要的设备包括空压机、缓冲罐、风干机、吸附塔及氮气罐,采用碳分子筛对控制进行吸附制氮。在进行变压吸附的过程中,吸附塔内的吸附压力、进口处的气体温度及流量对吸附及再生的过程具有直接的影响[11],从而影响到产生的氮气的纯度,通过实验的方式对三种影响因素进行分析,能够提高得到的氮气的纯度。

2 结果与讨论

2.1 吸附压力对氮气纯度的影响实验分析

吸附制氮的过程中,吸附压力对碳分子筛吸附剂的容量具有直接的影响。采用实验的方式对吸附压力的影响作用进行分析,设定压缩空气进口处的温度为-5 ℃,流量为200 m3/h,初始的压力设定为0.5 MPa,待系统运行稳定后,吸附压力分别调整为0.6 MPa、0.7 MPa及0.8 MPa,分别对出口位置处的氮气纯度进行测定[12],从而得到不同的吸附压力对氮气纯度的变化影响(如图2所示)。

图2 吸附压力对氮气纯度的影响曲线

从图2可以看出,在其他影响因素保持不变的情况下,氮气纯度将随着吸附压力的增加呈现先增加后减小的趋势,在吸附压力,为0.7 MPa时氮气纯度达到最大值,若再增加吸附压力则获得的氮气纯度有所下降。这说明,在进行变压吸附的过程中存在着最优的吸附压力,为0.7 MPa,此时获得的氮气纯度最高。

2.2 进口温度对氮气纯度的影响实验分析

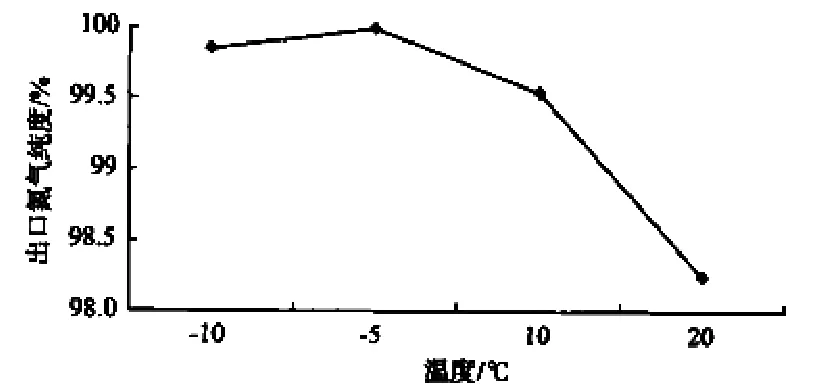

吸附制氮的过程中,温度对气体的体积及容量具有直接的影响,从而影响吸附过程。采用实验的方式对进口温度的影响作用进行分析,设定吸附塔内的吸附压力为0.7 MPa,流量为200 m3/h,设定进口处的初始温度值为-10 ℃,待系统运行稳定后,调整进口温度分别为-5 ℃、10 ℃及20 ℃,分别对出口位置处的氮气纯度进行测定,从而得到不同的进口温度对氮气纯度的变化影响(如图3所示)。

从图3可以看出,在其他影响因素保持不变的条件下,氮气纯度随着进口温度的增加呈现先增加后减小的趋势,在进口温度为-5 ℃时,氮气的纯度达到最大值,若进一步提高进口温度,则获得的氮气纯度呈明显的下降趋势。这说明,在进行变压吸附制氮的过程中,存在着最佳的温度设置,即-5 ℃,此时获得的氮气纯度最高。

图3 进口温度对氮气纯度的影响曲线

2.3 气体流量对氮气纯度的影响实验分析

吸附制氮的过程中,气体流量将影响空气作用在吸附剂上的时间,从而影响吸附过程的进行。采用实验的方式对气体流量的影响作用进行分析,设定吸附塔内的吸附压力为0.7MPa,进口温度为-5 ℃,设定压缩空气的初始流量为100 m3/h,待系统运行稳定后,流量分别调整为150 m3/h、200 m3/h及250 m3/h,并分别对出口位置处的氮气纯度进行测定,从而得到不同的气体流量对氮气纯度的变化影响(如图4所示)。

图4 气体流量对氮气纯度的影响曲线

从图4可以看出,在其他影响因素保持不变的条件下,氮气纯度随着气体流量的增加同样呈现先增加后减小的趋势,在气体流量为200 m3/h时氮气的纯度达到最大值,若进一步提高气体流量,则获得的氮气纯度呈下降趋势。这说明,在进行变压吸附制氮的过程中,存在着最佳的气体流量为200 m3/h,此时获得的氮气纯度最高。

3 结论

变压吸附制氮是企业进行氮气生产的主要方式,氮气的纯度绝缘性对用电设备的安全具有重要影响。采用实验的方式针对变压吸附制氮过程中不同的工艺参数对产生的氮气的纯度影响作用进行分析。结果表明,在变压吸附过程中,吸附压力、进口温度及气体流量对获得的氮气的纯度均具有明显的影响。随着参数的增加,氮气的纯度均呈现先增加后减小的趋势。为提高所获得的氮气的纯度,企业在生产过程中应选择合理的工艺参数,设定吸附压力为0.7 MPa,进口温度为-5 ℃,气体流量为200 m3/h,此时可获得较高的氮气纯度,保证企业用电绝缘性的安全。