某重力式码头基槽开挖支护方案比选及应用效果

金泰赛,吴加武

(广东省航运规划设计院有限公司,广东 广州 510050)

重力式码头是我国分布较广、使用较多的一种码头结构形式,具备耐久性好、受荷能力强、对超荷不敏感等优点。重力式码头由基础将通过墙身传来的外力扩散到较大范围地基上[1],因此重力式码头对地基持力层有一定要求,持力层一般须选在密实砂层、岩层或者地基承载力较高的混合土层。在表层为淤泥或淤泥质土层地区建设重力式码头,基槽开挖深度一般较大。

随着经济的快速发展,水运等交通基建工程迎来了较快的发展机遇,沿海和内河码头吞吐量每年都呈稳步上升趋势,亟需在沿海及内河建立更大吨级的泊位,以满足港区吞吐量及后方经济腹地的发展需求。现阶段优质岸线已被不断开发利用,为充分利用宝贵的岸线资源,非优质岸线也需进一步开发,部分码头工程需在较不利的边界条件下实施。在边界条件复杂、有相邻已建工程条件下建设重力式码头,基槽放坡开挖势必影响相邻已建工程安全稳定,对相邻已建工程的有效防护是重力式码头能否实施的关键性因素。

1 工程概况

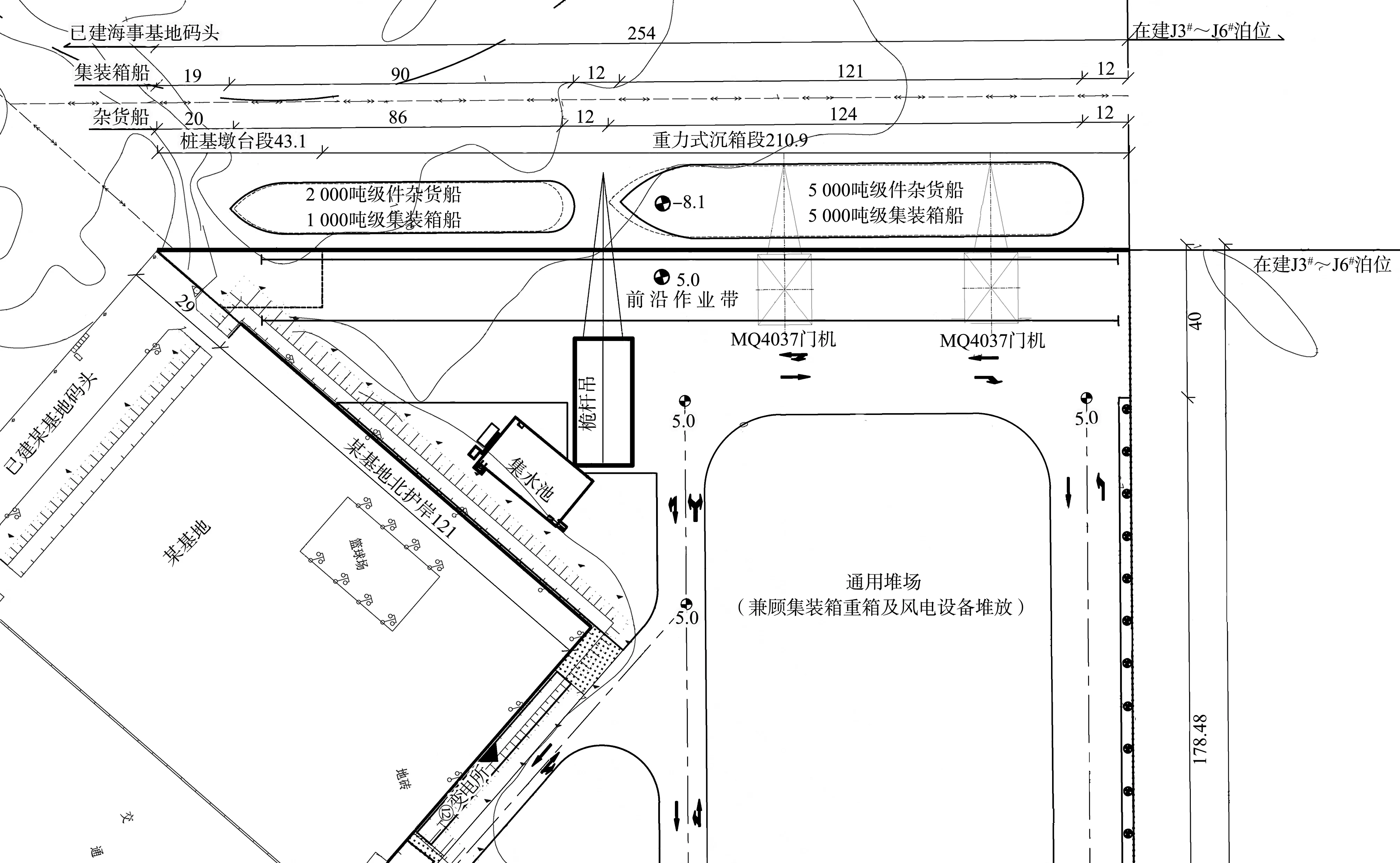

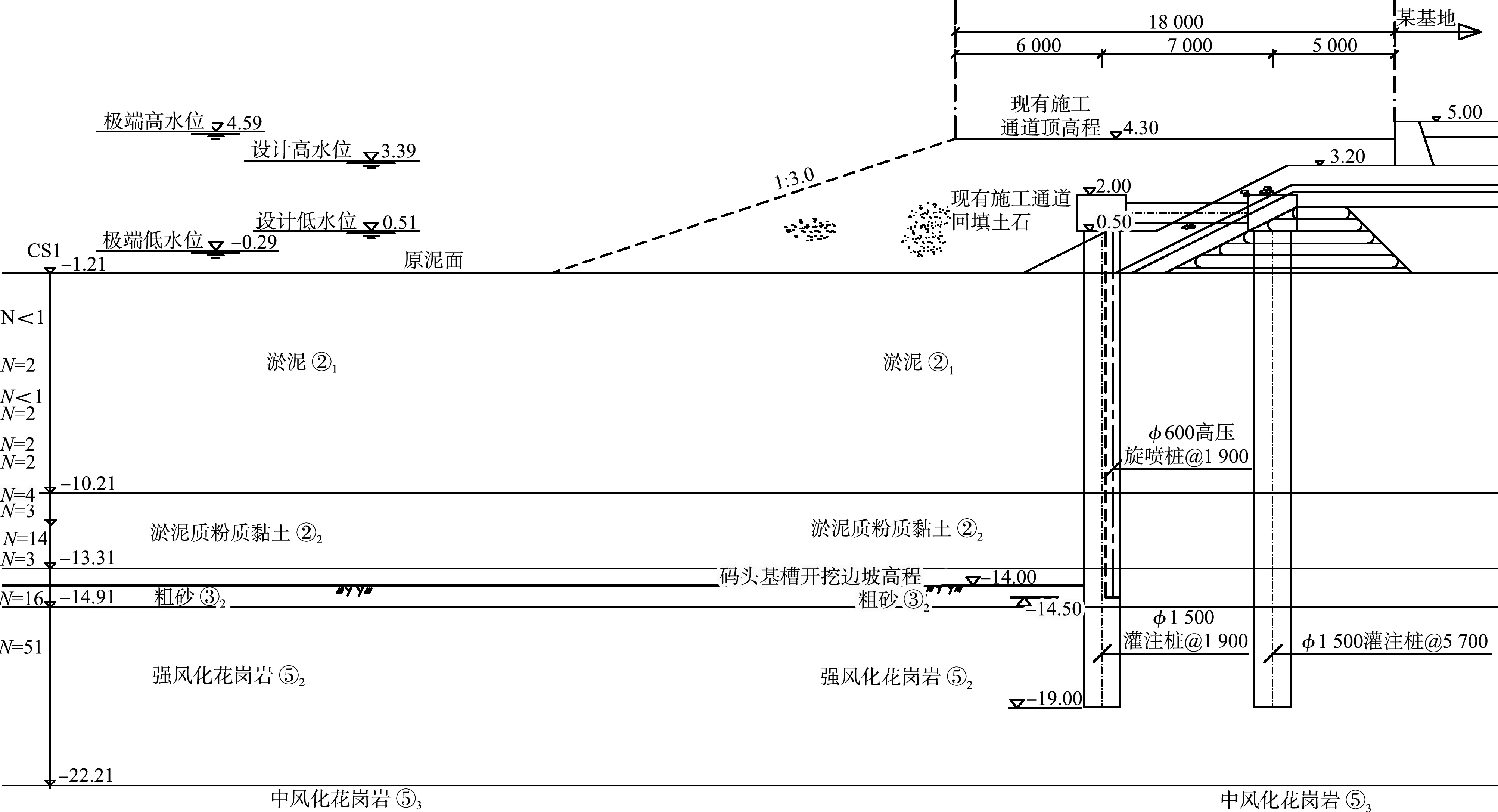

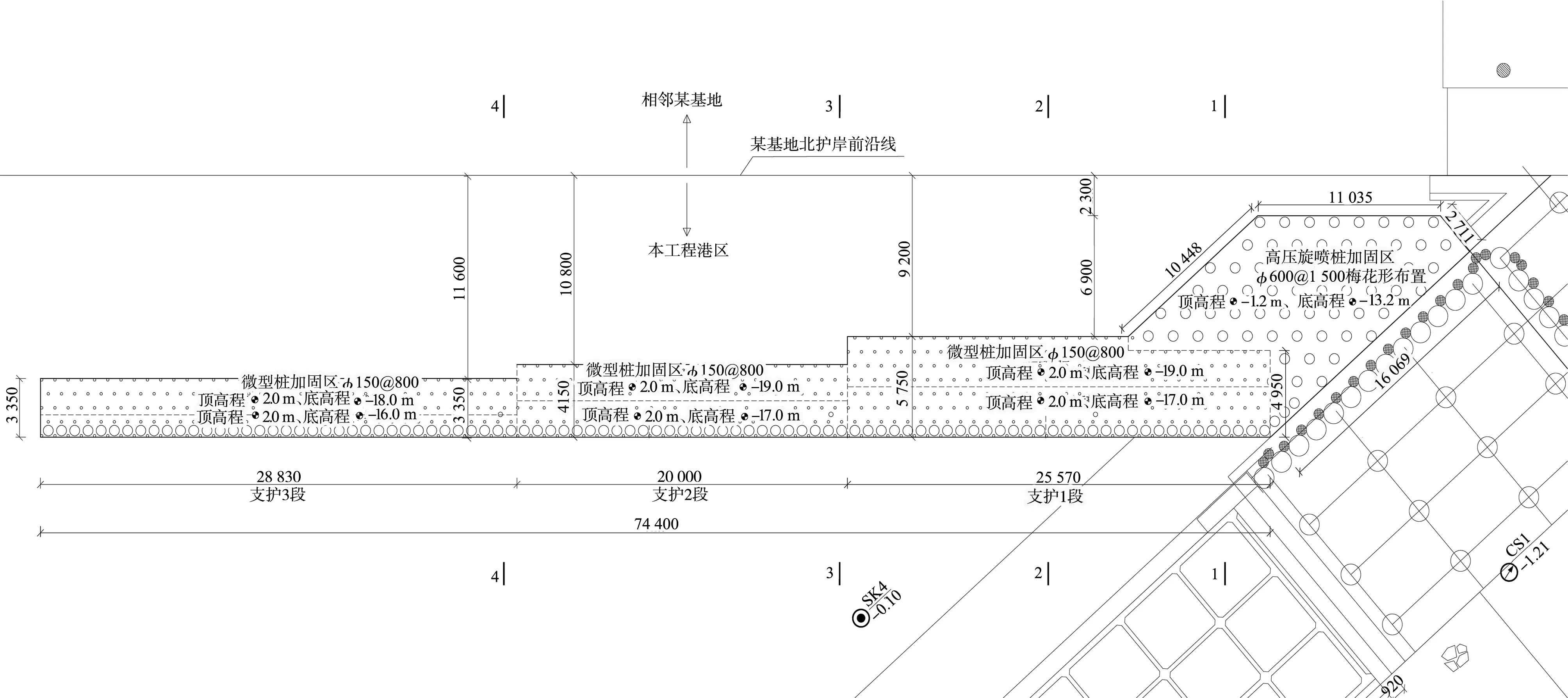

工程位于阳江港海陵湾港区吉树作业区,建设2个3 000吨级多用途泊位,并兼顾靠泊5 000吨级船舶,码头总长度254 m。码头北侧为在建J3#~J6#泊位,南侧为已建的某基地。为减少开挖对已建工程的影响,码头采用重力式沉箱结构+桩基墩台结构。其中重力式结构段长210.9 m,桩基墩台结构段长43.1 m(图1)。重力式段码头前沿顶高程5.0 m,底高程-8.1 m,沉箱底高程-12.0 m,基槽开挖底高程-14.0 m(图2)。某基地北护岸(斜坡式)距离本工程重力式结构段基槽边界最小距离为16.8 m,北护岸原泥面高程-1.2 m、顶高程5.0 m。重力式码头基槽开挖深度大,对某基地北护岸将造成不利影响,必须采取工程措施进行加固处理。

图1 局部平面布置(单位:m)

注:N为标贯击数,h为贯入深度(m)。

2 设计条件

2.1 设计水位(当地理论最低潮面起算)

设计高水位3.39 m,设计低水位0.51 m,极端高水位4.59 m,极端低水位-0.29 m,施工水位2.00 m。

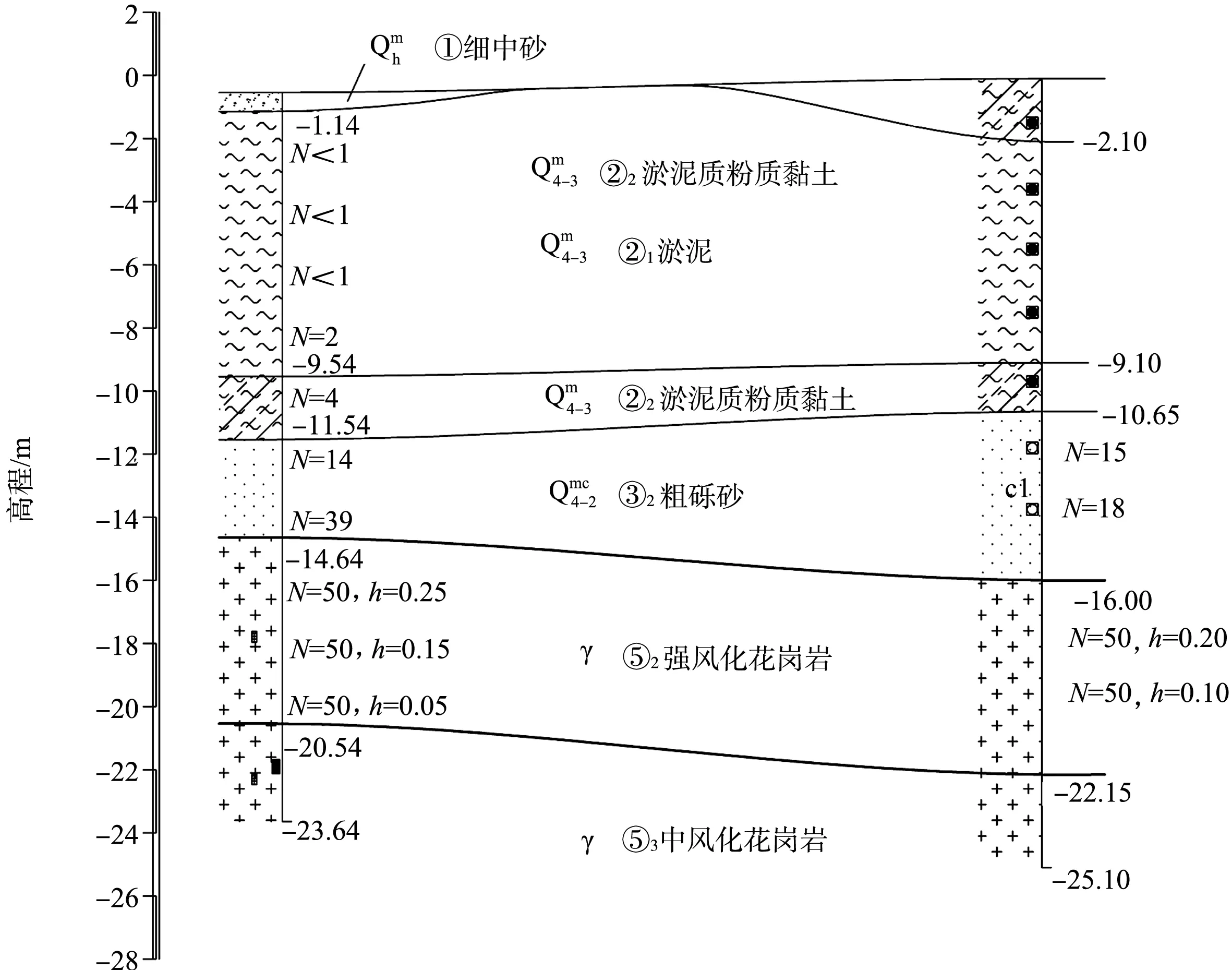

2.2 工程地质

码头拟建场区上覆土层为淤泥质土或砂性土、花岗岩风化残积层,下伏全风化花岗岩、强风化花岗岩、中风化花岗岩和微风化花岗岩(图3)。土体物理力学参数见表1。

图3 地质横向剖面

表1 土体物理力学参数

3 设计方案

3.1 工程特点

为了最大程度利用规划岸线,靠近某地基码头区域已在桩基墩台段进行衔接处理,某基地北护岸(斜坡式护岸)前沿线距重力式段基槽开挖边界最小距离为16.8 m。根据地质条件,结合周边重力式码头基槽开挖边坡确定为1:3,如放坡开挖,北护岸结构将导致垮塌。因此,对北护岸的有效防护是重力式结构段能否成功实施的关键。

该支护结构特点:1)支护周期短。支护周期为码头基槽开挖至沉箱后方回填的时间。2)支护高差大。基槽开挖深度大,支护结构前后最大高差约18 m。3)施工难度大。回填高程4.3 m,回填材料有块石、素填土等,支护结构的选型需考虑可实施性。

3.2 工程目标及设计标准

该临时支护结构的设计支护期为6个月。

工程目标:确保码头基槽开挖至后方回填完成期间相邻的北护岸结构安全,不发生失稳破坏。

设计标准:码头基槽开挖期间,累计水平位移不大于60 mm、水平位移变化速率不大于5 mm/d。

3.3 支护方案比选

3.3.1支护方案1:双排钢板桩结构

采用U形组合双排钢板桩(CRP-U-1651),桩顶部对拉焊接槽32b型导梁,纵向每隔2.4 m设置一道H型钢架梁(高200 mm×宽204 mm),以达到连接前后墙协同受力的目的,桩顶高程4.0 m,桩底高程-16.0 m。支护结构后方一定范围内采用φ600 mm@1 500 mm高压旋喷桩加固,以减少墙后土压力(图4)。

图4 双排钢板桩支护结构

3.3.2支护方案2:密排灌注桩结构

前排采用φ1 500 mm@1 900 mm密排灌注桩,缝间采用φ600 mm高压旋喷桩封堵,后排采用φ1 500 mm@5 700 mm灌注桩。桩顶高程0.5 m,桩底高程-19.0 m。桩顶现浇混凝土帽梁,高1.5 m。前后排结构通过现浇混凝土联系梁相连,联系梁高0.8 m(图5)。

图5 密排灌注桩支护方案

3.3.3支护方案3:注浆微型钢管桩结构

微型桩是19世纪50年代由意大利人Lizz提出,并被Fondedile公司首先开发利用。目前,微型桩已被大量应用在边坡抗滑、基坑围护、软土地基加固、建筑基础加固等领域,取得了较多的研究成果[2-3]。微型注浆钢管桩是利用地质钻机钻出直径10~30 cm钻孔,然后在钻孔中植入管壁带孔的小钢管及注浆管道,回填碎石或瓜米石,采用一定压力将水泥浆注入硬化形成一种新型的微型桩结构。注浆微型钢管桩结构采用二次注浆工艺,浆液以压力填充及挤密等方式将桩身及桩周土体加固,改善地基的整体性能,形成整体性好、力学性能优、化学稳定性好的结合体。注浆微型钢管桩加固后的地基由桩体、桩周土体构成,一方面桩身发挥轴向承载力,钢管起抗拉、抗压、抗剪作用;另一方面压力注浆改善了部分桩周天然土体的性质,提高了原地基土强度和模量,加强地基稳定性。

本工程支护结构根据基槽开挖深度分段设计。支护段1采用7排φ150 mm@800 mm微型桩,宽4.95 m,微型桩后方采用φ600 mm@1 200 mm高压旋喷桩加固;支护段2采用8排φ150 mm@800 mm微型桩,宽5.75 m;支护段3采用6排φ150 mm@800 mm微型桩,宽4.15 m;支护段4采用5排φ150 mm@800 mm微型桩,宽3.35 m。各区段前排微型桩间均采用φ600 mm高压旋喷桩封堵。微型桩桩顶高程为2.0 m,桩底高程根据开挖深度不同,为-19.0~-16.0 m,顶部现浇厚300 mm钢筋混凝土面层将各微型桩连成一体(图6、7)。

图6 注浆微型钢管桩加固平面布置

图7 注浆微型钢管桩岸坡加固典型断面(开挖底高程-14 m)

3.4 方案比选

方案1(双排钢板桩结构)工程造价较低,但支护区回填块石、护面块石较多,钢板桩需引孔才能沉桩,实施性较差;方案2(密排灌注桩结构)可实施性强,不受地基限制,但是造价较高、成孔时间长、施工进度较慢。方案3(注浆微型钢管桩结构)具有施工设备小、施工速度快、施工质量可靠、对环境影响小、桩长和桩截面尺寸容易调节的特点[4-6]。微型钢管桩除了自身钢管具有良好的抗压、抗拉和抗剪能力外,浆液在孔内与碎石骨料胶结成桩,提高桩侧阻力,同时浆液向周围土体渗透,改善桩周土性质,使桩和桩周土形成一个整体性较好的复合地基结构。通过小间距多排布置,加固的底部整体性好、形成强度大的结合体,在桩顶部浇筑钢筋混凝土面板可将各桩上部连成整体,协同底部受力及变形。

综合对比,本工程码头基槽开挖支护采用注浆微型钢管桩结构。

4 推荐方案计算结果

4.1 墙体结构稳定性

注浆微型钢管桩注浆后可形成整体性较好的结构,可视作挡土墙,按照规范[7]相关规定计算结构稳定性,结果见表2。

表2 墙体抗倾、抗滑稳定性计算结果

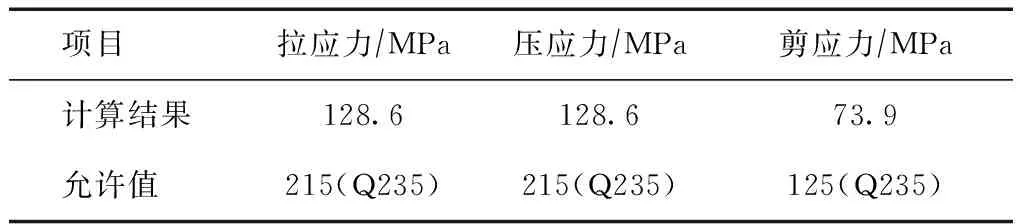

4.2 构件应力

受土压力作用,墙身表现出前部受压、后部受拉的特点。为简化计算及保证结构安全,计算截面应力时不考虑桩身混凝土及桩周加固土体的抗拉、抗压和抗剪作用,拉力、压力、剪力均由钢管承担;桩身混凝土及桩间加固土体仅对钢管起约束及联结作用,计算结果见表3。

表3 钢管截面应力计算结果

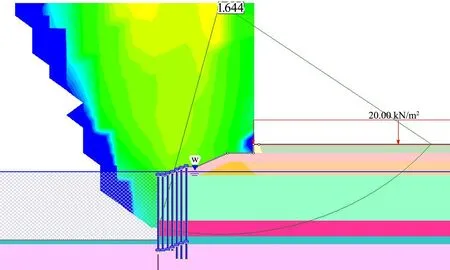

4.3 整体稳定性

岸坡整体稳定性计算考虑微型桩中钢管的抗剪作用,Q235钢管外径89 mm、壁厚6 mm。采用圆弧滑动总应力法进行验算,为保证支护期安全,考虑极端低水位和护岸后方有堆载的最不利组合。计算得抗力系数为1.664(图8),满足规范[8]要求。

图8 岸坡稳定性验算结果

4.4 水平位移

采用有限元软件建立数值模型,墙体采用实体单元模拟。采用m法模拟墙体-14.0 m以下入土段的墙土作用。计算得墙体顶部最大水平位移为27 mm。水平位移呈现自上而下逐步减小的特点,类似悬臂式支护结构的变形特征见图9。

图9 位移计算结果

5 加固效果

采用低应变法检测桩身完整性,质量判定为I类桩,桩身完整性好。

支护结构前沿设置3根深层位移测斜管(图10),监测频率为1次/d。监控基槽开挖至码头陆域回填整个施工过程的变形情况。

图10 监测平面布置

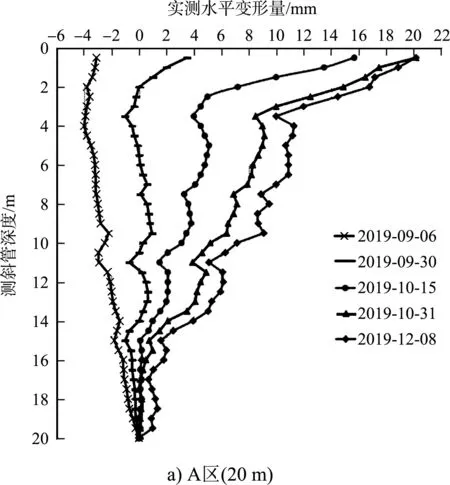

深层测斜管监测数据显示(图11),施工期水平位移变化速率为3.0~4.5 mm/d,在控制值5 mm/d以内。最大累计水平位移约为30 mm,与理论计算结果较为接近,亦在控制值60 mm以内。变形曲线呈现出悬臂式支护结构上大下小的特征,说明地基经过多排注浆微型钢管桩加固后,形成一个刚度较大的类似挡土墙结构。

图11 深处水平位移测斜管变形曲线

综上,本工程采用注浆微型钢管桩是合理可行的。

7 结语

1)本工程采用多排布置的注浆微型钢管桩作为重力式码头基槽开挖的支护结构,利用压力注浆的联结效应和植入钢管提供抗力,经实践证明是有效可行的。

2)多排布置的注浆微型钢管桩结构可参考重力式挡墙计算抗倾覆、抗滑移稳定性;考虑钢管的抗拉、抗压和抗剪作用计算构件应力和岸坡稳定性。支护期间应加强监控,确保结构及周边环境安全稳定。

3)加强微型桩结构施工过程的质量控制,确保成桩质量满足要求。