工作面通风机集中控制系统的设计

李逍遥

(华阳集团 泊里公司安监通风部,山西 晋中 032700)

1 概 况

通风系统是井下煤炭生产的“肺”,是确保煤炭安全开采的重要因素。通风系统从地面为工作面输送新鲜空气,改善人员的工作环境。本文以泊里公司煤矿为研究对象,为提高该矿通风系统的自动化程度,并确保其与工作面其他自动化系统相吻合,对通风机进行了PLC集中控制改造。

2 通风机集中控制系统总体设计方案

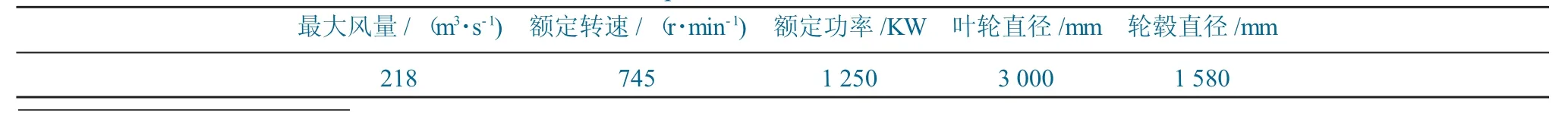

泊里公司通风系统有2台互备的通风机,采取机械通风。通风机规格型号为AGF606-3.0-1.58-2,属于抽出式轴流通风机,主要技术参数见表1。

表1 AGF606-3.0-1.58-2通风机主要技术参数Table 1 Main technical parameters of AGF606-3.0-1.58-2 ventilator

为提高泊里公司通风系统的自动化程度,达到风量控制精确、节能降耗的目的,决定对该矿通风机进行PLC集中控制改造。通过分析研究,结合泊里公司实际情况,此次优化改造需达到以下目标。

(1)实时掌握井下工作面用风量,在保障风量的前提下,尽量降低通风机的能耗。

(2)集中控制系统融合高低压配电、变频、远程监控等功能。

(3)控制系统实时监测通风机的运行状态,可对冷却风机、润滑站等装置进行控制。

(4)能够对通风系统中的2台通风机切换控制,对其运行状态进行实时监控,监测所得数据及时上传并存储;一旦通风机发生异常,能够及时做出响应,如停机、报警等操作。

以冗余控制为原则,设计通风系统集中控制策略,控制流程如图1所示。

图1 通风机集中控制的总体方案设计Fig.1 Overall scheme design of centralized control of fan

3 硬件设计

3.1 变频器的选型

变频器是通风机风量控制的核心组件,变频器的性能对通风机的风量控制及调节精度具有决定性作用。通过对泊里公司AGF606-3.0-1.58-2型通风机性能及主要参数的研究,为满足较宽的调速区间要求,经过分析对比,选择型号为5HK62-5B的变频器。

3.2 PLC的选型

依照通风控制系统的设计要求,选用西门子PLC为核心组件,型号为S7-400HPLC CPU224,该控制器配置14个输入端口、10个输出端口。为了满足泊里公司通风机的实际需要,确保通风控制系统的可靠性、稳定性、准确性,对PLC进行一定程度的改造,增加一些模拟输入模块和数字量输出模块,扩展了该控制系统的功能。模拟输入模块的任务是将采集到的信号进行数字量和模拟量的转换,数字量输出模块的作用是增加输出点。对控制系统的输入、输出点予以统计,具体数量见表2。

表2 PLC通风控制系统的输入输出量统计Table 2 Input and Output Statistics of PLC Ventilation Control System

数字量输入:IO.0~IO.3;IO.4、IO.5;I1.0;I1.1、I1.2;I1.3;I2.0、I2.1,合计12个输入。

数字量输出:Q0.0;Q0.1、Q0.2;Q0.3;Q0.4、Q0.5;Q1.0、Q1.1;Q2.0、Q2.1;Q2.2、Q2.3;Q2.4,合计13个输出。

根据设计方案,把PLC的输入、输出端口和外部设备逐一连接,PLC地址分配情况如下:PLC的IO.0~IO.3依次对应1号、2号通风机的4个电动机;IO.4、IO.5分别对应1号、2号通风机的控制开关;I1.0对应设备的消音开关;I1.1、I1.2分别对应手动开关、自动开关;I1.3对应停机按钮;I2.0、I2.1分别对应气压信号、瓦斯信号。Q0.0对应故障显示端口;Q0.1、Q0.2分别对应中高压、低压气压显示;Q0.3对应报警端口;Q0.4、Q0.5分别对应2个继电器;Q1.0、Q1.1对应1号通风机的2台电机工作状态;Q2.0、Q2.1对应2号通风机的2台电机工作状态;Q2.2、Q2.3分别对应手动工作状态和自动工作状态;Q2.4对应瓦斯浓度值。

3.3 传感器选型

为了提高集中控制系统的自动化和智能化水平,设置通风机和环境在线监测系统,在线监测系统方案如图2所示。

图2 集中控制在线监测系统Fig.2 Centralized control online monitoring system

由图2可知,操作人员能够从触摸屏或工控机获知工作面通风机的实时运行参数、供电系统参数、辅助设备运行参数。以上功能的实现,必须为其配备相应的传感器,该系统主要传感器选型见表3。

表3 关键传感器选型Table 3 Selection of key sensors

4 软件设计

此次设计的通风机集中控制系统采取顺序控制的方式。一般情况下,PLC控制程序表达式为梯形图。通过对集中控制系统控制要点进行分析,可得该控制系统的流程,如图3所示。

图3 PLC控制流程Fig.3 PLC control process

由图3可知,D是传感器采集到的瓦斯实时浓度值;D0是集中控制系统预设的瓦斯浓度值;F1是传感器采集到的实时气压值;F2是集中控制系统预设的工作面气压值。操作时,首先由操作员按下启动按钮,PLC进入自检状态,若选择手动模式,则通风系统由手动控制;反之,则通风系统进入自动运行状态。

通风机集中控制系统对工作面采集到的浓度值与系统预设值进行比较分析,若超过设定值,则立即报警并且停止运行;对采集到的气压值与系统预设值进行比较分析,如果高于设定值,则2台通风机进入轮休状态,反之,则2台通风机同时开始工作。

5 应用效果

泊里公司通风机远程化、自动化PLC集中控制系统在原有监控系统的基础上改造优化而成,该系统应用后,可实现实时在线监测通风机状态、运行参数、环境参数等信息,多方位实现通风机的切换、启停,具有自动排瓦斯、一键快速送电、单双机切换运行等功能,操作简单。这些功能的实现,使得通风系统自动化程度大大提高,控制精度有效提升,降低了能耗。

同时,集中控制系统能够直观的将通风机的运行数据以图形画面、曲线、趋势图、报表等多种形式输出,支持打印、信息的WEB服务。

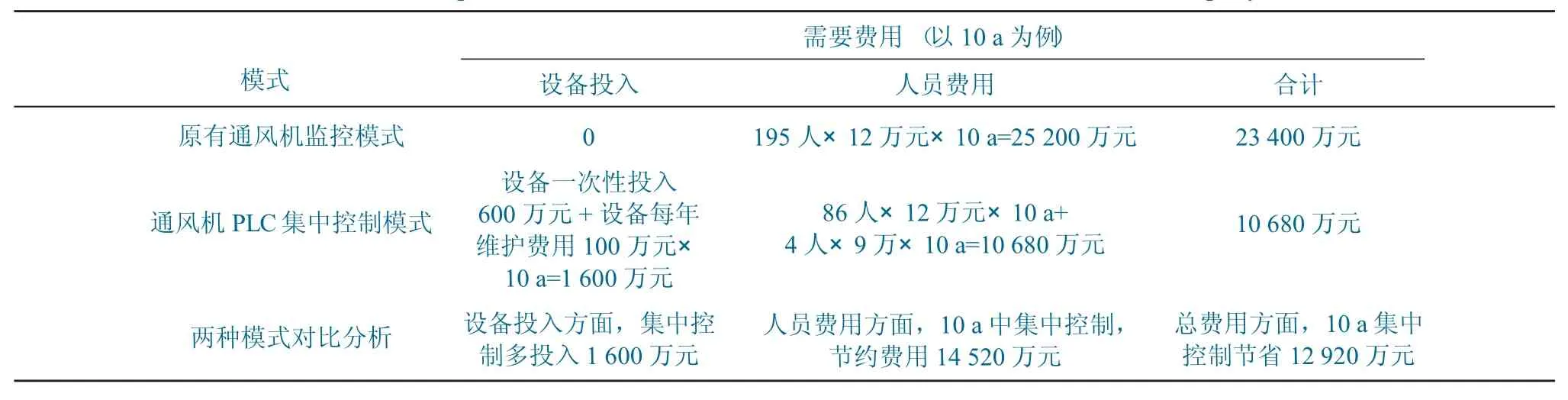

监测系统和网络监控视频接入调度系统,可实现井下通风设备的远程监控和无人值守。集中控制系统应用后,泊里公司人员效益、经济效益显著,具体情况见表4、表5。

从表4、表5可以看出,泊里公司采用集中控制系统后,每年可节省人力105人。以10 a期计算,可节约资金12 920万元。同时,巡检次数由原来的1 h/次,改为2 h/次,劳动强度显著降低。

表4 泊里公司两种方式人员效益比较Table 4 Comparison of personnel benefits between the two modes of the Bori Company

表5 泊里公司两种方式经济效益比较Table 5 Comparison of economic benefits between the two modes of the Bori Company

6 结 语

以泊里公司煤矿为研究对象,为提高该矿通风系统的自动化程度,在原有监控系统的基础上,进行了通风机PLC集中控制系统优化改造。通风机PLC集中控制系统应用后,该矿通风系统自动化程度大幅提高,提升了控制精度,降低了能耗,劳动强度明显降低。同时,每年可节省人力105人,以10 a期计算,可节约资金12 920万元,经济效益显著。