马兰矿10605工作面沿空掘巷支护优化技术实践

孙晓波

(西山煤电股份有限公司 马兰矿,山西 古交 030205)

1 概 况

煤矿生产中如果工作面回采速度较快,容易造成矿井采掘接替紧张。为此,许多矿井采用跳采的方式,即中间留设一个工作面宽度的煤柱,掘进下一个工作面的巷道。这样可以在一定程度上缓解采掘接替紧张的局面,但也会导致最后一个工作面两侧均为采空区,成为孤岛工作面。孤岛工作面的矿压显现剧烈程度高,受两侧的采空区支承压力影响,巷道变形严重。山西焦煤西山煤电集团马兰矿10605工作面为孤岛工作面,为实现该工作面的安全回采,开展孤岛工作面沿空掘巷技术研究。

2 工作面基本情况

马兰矿10605工作面位于910水平南六采区,工作面南北两侧分别为已经回采结束的10606和10610采空区,西侧为矿井边界煤柱,东侧为南六采区大巷。

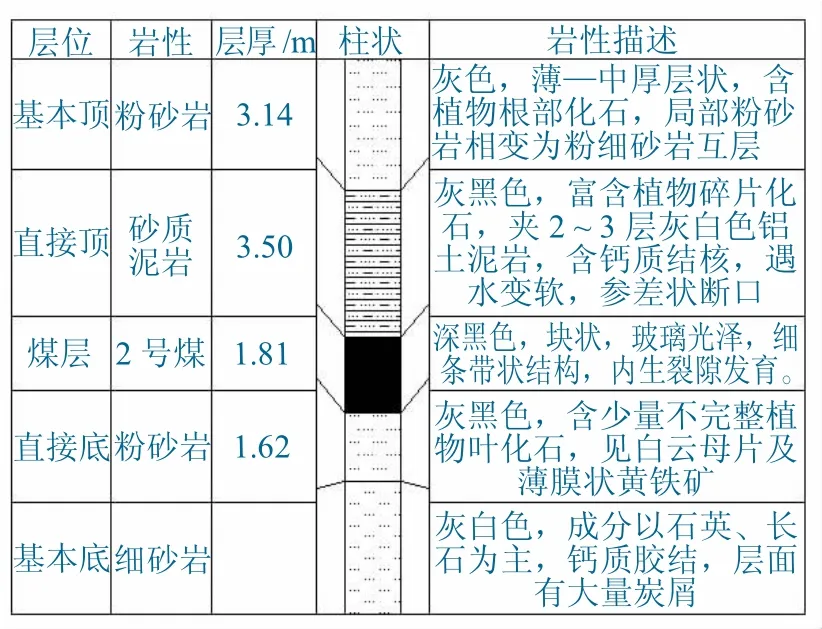

工作面所采煤层为2号煤,煤层厚度1.59~2.12 m,平均1.8 m。煤层顶底板岩性如图1所示。

图1 2号煤顶底板岩性Fig.1 No.2 coal roof and floor lithology

根据临近工作面的掘进和回采分析,工作面整体呈单斜构造,工作面煤岩层倾角2°~12°,平均7°。附近存在断层,但落差较小,对本工作面无影响。10605工作面采用综合机械化长壁开采,推进长度为500 m。

3 煤柱宽度的确定

3.1 工作面支承压力分布规律

工作面开始回采后,采空区上覆岩层逐渐垮落,表现为初次来压和周期来压,工作面周边岩体内的应力重新分布,在工作面前方、后方和工作面两侧应力重新分布。工作面回采后支承压力分布如图2所示。

图2 工作面周边支承压力分布Fig.2 Distribution of abutment pressure around working face

3.2 侧向支承压力观测分析

在10605工作面南侧10606工作面辅运巷实体煤帮中布置6个测点,对护巷煤柱中的应力进行监测。6个测点从工作面向外依次编号为1~6号。1号测点位于10606工作面开切眼前方50 m处,观测钻孔的间距为2.0 m,钻孔的孔径为42 m,1号钻孔的深度为4.0 m,其余钻孔深度依次递增2.0 m,6号钻孔的深度为14.0 m。

观测仪器为山东尤洛卡公司生产的ZLGH-40型钻孔应力传感器,如图3所示。安装之前,测量并初始记录数据,将探头装入钻孔中,加压约2 MPa左右,然后利用通讯电缆接入主线,启动传感器采集数据。

图3 钻孔应力传感器Fig.3 Borehole stress sensor

通过连续观测,工作面侧向支承压力的分布规律如下。

(1)随着工作面的回采,工作面侧向支承压力不断发生变化。当工作面推进至测点后方15 m时,侧向支承压力开始逐渐增大。当推过测点30 m时侧向支承压力开始逐渐稳定。

(2)同一个钻孔内,随着距离巷道表面距离的增大,应力集中系数有所增加,最大应力集中位置位于4~6 m的钻孔深度处,观测到的最大应力集中系数为2.18。钻孔8 m深度处,逐渐恢复到原岩应力状态。

3.3 煤柱宽度确定

3.3.1 煤柱宽度的理论计算

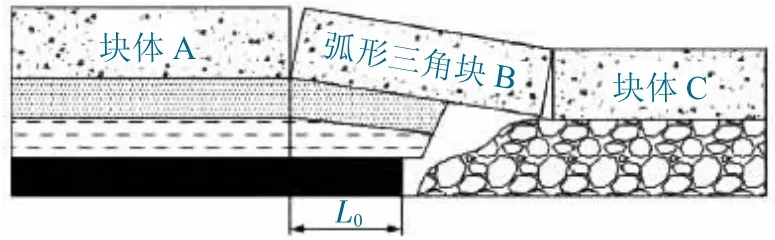

由于煤体的强度相对较低,在工作面回采过后,受支承压力的影响,护巷煤柱会发生塑性变形。随着工作面的推进,直接顶和基本顶会发生周期性垮落,形成周期来压,在巷道两帮处,由于煤柱的支撑,顶板不垮落,会发生回转变形,形成弧形三角块结构,如图4所示。

图4 弧形三角块结构模型Fig.4 Arc triangular block structure model

由图3可以看出,基本顶断裂位置直接决定了护巷煤柱的宽度,根据极限平衡理论,L0的计算公式如下:

式中:m为巷道高度,m;α为煤层倾角,(°);A为侧压系数;K为应力集中系数;H为埋深,m;φ0为煤体内摩擦角,(°);C0为煤体粘结力,MPa;γ为上覆岩层平均体积力,kN/m3;p0为上区段平巷支护结构对下帮的支护阻力,MPa。

根据马兰矿10606工作面的实际情况,代入公式计算可得,护巷煤柱的宽度为7.8 m。

3.3.2 数值模型分析

采用FLAC 3D数值模拟软件对煤柱宽度分别为6、7、8、9、10 m时的应力分布情况进行分析,以煤柱宽度为6 m和10 m时的情况进行说明,水平应力分布情况如图5所示。

图5 15301回风顺槽过断层破碎带区域矿压监测曲线Fig.5 Mine pressure monitoring curve of 15301 return roadway through fault fracture zone

图5 不同煤柱宽度下水平应力分布云图Fig.5 Horizontal stress distribution nephogram under different coal pillar width

由数值模拟结果可以看出,巷道掘进后,水平应力主要的影响区域是巷道顶板,而两帮和底板水平应力集中不明显。当煤柱宽度为6 m时,巷道顶板中的水平应力集中程度最高,应力集中系数达1.92。随着煤柱宽度的增加,应力集中系数呈现先减小后增大的趋势,当煤柱宽度为8.0 m时,应力集中程度最低,应力集中系数为1.32。

综合以上计算和分析结果,确定10605工作面运输巷护巷煤柱的宽度为8.0 m。

4 支护方案

4.1 原巷道支护方案

以10606工作面运输顺槽为例,巷道断面为4.5 m×3.5 m(宽×高),采用锚网索支护,支护方案如下。

(1)顶板支护。

每排采用φ20 mm×2 000 mm左旋螺纹钢锚杆,间排距为1 000 mm×900 mm,每根锚杆使用2卷CK2360树脂药卷锚固。

加强支护采用φ18.9 mm、长度7 300 mm的锚索,采用五花布置,间排距为2 000 mm,每根锚索使用3卷CK2360树脂药卷锚固。

(2)两帮支护。

巷道两帮各打设4根φ20 mm×2 000 mm左旋螺纹钢锚杆,间排距为1 000 mm×900 mm,每根锚杆采用Z2335、Z2360型药卷各1支锚固。

建造混凝土防渗墙时,对于需要填土在所钻孔内部的孔壁内的泥浆需要采用到质量较好的粘土或者是膨润土,其目的是为了使得孔壁内部不容易脱落,保持原始的形状。这样一个完整的工序就被称为泥浆固壁。固壁的防水原理是在墙孔的建造期间内,槽内充满足够的泥浆并且泥浆的高度高于地下,这样一来就会产生一定的压力差。泥浆在压力差的作用下向两端的泥土中流去,最后孔中的缝隙被泥浆填满,水便无法从此处流通。水可以被流通的通道全部被锁死之后,槽壁上的泥浆就会形成一个渗透系数在10-6至10-7范围内不透水的较厚泥皮,在泥皮的支撑下,槽壁的抗水能力逐渐提高。

4.2 支护方案优化

通过工程类比、数值模拟等,以10606工作面运输顺槽为样本,改进优化10605工作面运输顺槽的支护方案,如图6所示。

图6 10605运输顺槽支护方案Fig.6 10605 Transport trough support scheme

4.2.1 顶板支护

巷道顶板采用锚网索联合支护的方式。

(1)顶锚杆。

顶锚杆为φ22 mm×2 400 mm高强螺纹钢锚杆,每排布置6根,中间4根的间距为900 mm,垂直顶板布置,靠近巷帮的2根间距为800 mm,向巷道两帮倾斜15°布置。每根锚杆配2卷Z2360和1卷Z2335树脂药卷锚固,锚固力要求不小于120 kN,预紧扭矩不小于200 N·m,外露长度不大于30 mm。

锚杆托盘为140 mm×140 mm×10 mm(长×宽×厚)的蝶形钢板。

采用10号铁丝制成的金属网护顶,网格孔距为50 mm×50 mm,搭接长度不小于100 mm,联网间距不大于200 mm,采用16号铁丝,双股双边联接。

每排顶锚杆采用φ14 mm的圆钢焊接成的钢筋梯子梁连接,规格4 500 mm×80 mm。

顶锚索选用φ21.6 mm×7 300 mm,1×19丝的预应力钢绞线制作。布置方式为“3—2—3—2”,2根锚索排的间距为2 000 mm,位于巷道中线两侧各1 000 mm处,3根锚索中,1根锚索位于巷中线,另外2根位于巷道中线两侧1 500 mm处。锚索排距为900 mm。

所有的锚索均垂直巷道顶板布置,每根锚索采用3卷K2360树脂锚固剂,要求锚固力不得小于300 kN,外露长度不大于200 mm。

锚索托盘为300 mm×300 mm×12 mm(长×宽×厚)的厚钢垫片,锚索排采用250 mm宽、3 mm厚的W钢带连接到一起,钢带长度分别为2 200 mm和3 200 mm。

4.2.2 巷帮支护

(1)回采帮。

回采帮锚杆选用φ22 mm×2 200 mm高强螺纹钢锚杆,间排距800 mm×900 mm,每排布置5根锚索,最上位和最下位锚杆距顶底板的距离分别为150 mm,并且分别向上和向下倾斜15°,中间3根锚杆垂直巷帮。每根锚杆配2卷CK2360树脂锚固剂,锚固力不得小于120 kN,预紧扭矩不得小于200 N·m;外露长度不大于30 mm。

帮锚杆托盘为140 mm×140 mm×10 mm(长×宽×厚)的蝶形钢板。

每排帮锚杆采用10号铁丝制作而成的金属网护帮,网格孔距为50 mm×50 mm,搭接长度不小于100 mm,联网间距不大于200 mm,采用16号铁丝,双股双边联接。

(2)实体煤帮。

针对回采过程中实体煤帮变形大的问题,对10605工作面运输顺槽进行巷帮锚索加固。实体煤帮锚杆支护与回采帮相同。在此基础上,在实体煤帮锚杆排中间补打1排锚索加强支护。锚索规格为φ18.9 mm、长度为5 300 mm的锚索,每排布置1根,排距为900 mm,每根锚索使用3卷CK2360树脂药卷锚固。

4.3 方案数值模拟

采用FLAC 3D数值模拟软件对优化方案进行初步验证,优化前后支护方案的塑性区分布如图7所示。

图7 不同支护下塑性区分布Fig.7 Distribution of plastic zone under different supports

由模拟结果可以看出,原方案下,巷道顶板和靠近10606采空区侧的实体煤帮变形明显,煤柱塑性区宽度较大,巷道顶板受剪切破坏范围大;优化后的方案对巷道的控制效果明显较好,巷道表面位移显著减小,顶板稳定,剪切破坏范围小,整个断面收敛率小。

4.4 应用效果

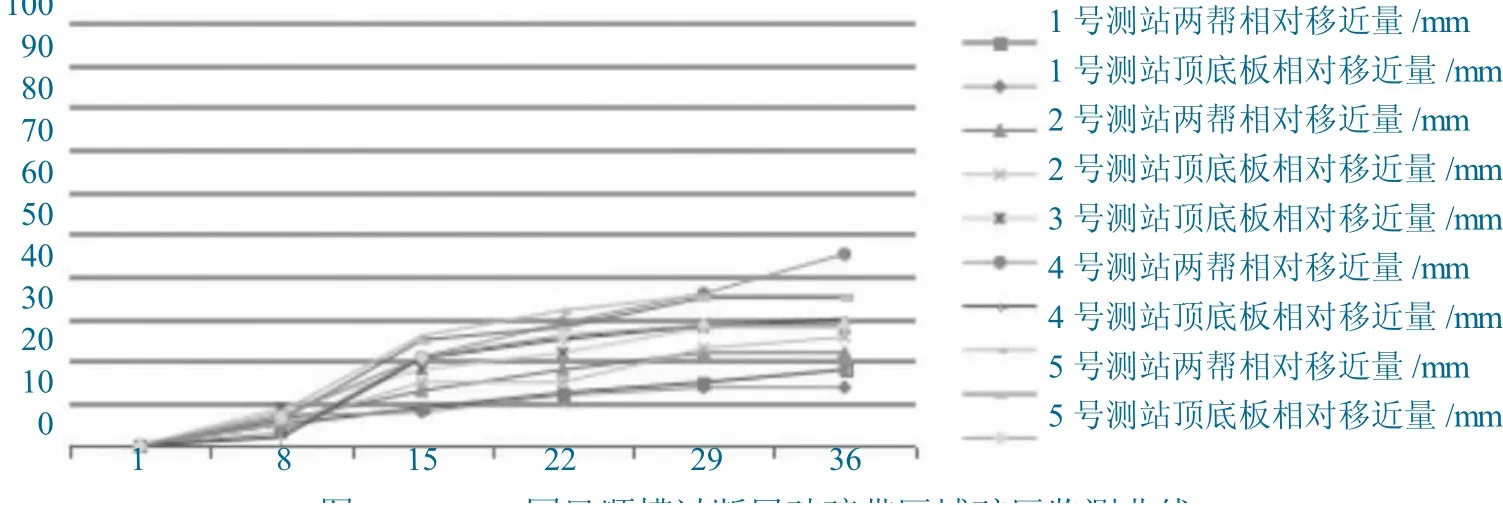

在10605运输巷掘进期间设置测站,对矿压显现情况进行观测。一共设置3个测站,间距100 m。每个测站布置2个巷道表面位移测点,间距为1 800 mm;1个深部基点离层测点,布置在2个表面位移测点中间;1个锚杆测力点,巷道两帮及顶板各取4根锚杆,共计12根。

以1号测站的观测结果为例进行说明,如图8、图9所示。

图8 巷道表面位移观测结果Fig.8 Observation results of roadway surface displacement

图9 顶板4根锚杆受力监测Fig.9 Stress monitoring of four roof bolts

由图8观测结果可以看出,10605运输巷的掘进影响期为25 d左右。巷道掘进初期变形速率较快,顶板下沉最大速率为4.5 mm/d;5 d左右,变形速率逐渐降低;24 d后,巷道变形稳定,平均变形速率为1.7 mm/d,最终顶板下沉量为41.4 mm,底臌量为19.3 mm,两帮收敛20.8 mm。优化后的支护方案取得了较好的巷道控制效果。顶板总离层值为67 mm,离层层位为顶板以上0~6 m,深部稳定,未出现离层。

由图9监测结果可以看出,锚杆受力相对比较均匀,顶板锚杆受力明显大于两帮锚杆,从掘进影响阶段到掘后稳定阶段,顶锚杆受力有所增加,最终监测到的受力大小平均为130.24 kN,小于锚杆的破断力。

5 结 论

(1)马兰矿10606工作面最大应力集中位置位于4~6 m的钻孔深度处,钻孔8 m以深,应力集中程度逐渐减小,并恢复到原岩应力状态。

(2)当煤柱宽度为6 m时,巷道顶板中的水平应力集中程度最高,应力集中系数达1.92。随着煤柱宽度的增加,应力集中系数呈现先减小后增大的趋势,当煤柱宽度为8.0 m时,应力集中程度最低,应力集中系数为1.32。

(3)采用优化支护方案后,巷道顶板最终下沉量为41.4 mm,离层值为67 mm,深部未出现离层,顶锚杆最大为130.24 kN,小于锚杆的破断力,取得了较好的控制效果。