Ti6Al4V钛合金切削性能模拟及响应面分析

陈舜青,董小伟

(上海应用技术大学机械工程学院,上海 201418)

0 前言

Ti6Al4V钛合金由于其耐高温、耐腐蚀、比强度高的特点被广泛使用于航天航空、船舶制造等工业领域。与此同时,钛合金化学活性大、导热系数小、难加工的缺点也成为影响钛合金加工的主要因素,进而使得它对加工刀具和加工环境的要求较为严格。因此,通过选择合适的PCD刀具参数来降低切削力、切削温度、减少刀具磨损进而提高钛合金加工效率是丞需解决的问题。

王永鑫和张昌明通过单因素钻削试验研究了各加工参数对轴向力的影响,并采用响应面优化试验得出了钛合金钻削加工的最优加工参数组合。李宝栋等建立二维切削仿真模型以及二次响应面模型,研究了切削参数对切削温度的影响。张建飞等利用AdvantEdge切削仿真软件建立三维仿真模型,研究了刀具几何参数对切削力的影响,并建立一阶响应面数学模型实现对切削力的预测。响应面优化法是通过试验数值,针对多个因素来拟合响应面解决线性或非线性数据处理的相关问题,具有试验次数少但结果准确性高的特性。

本文作者基于ABAQUS模拟仿真软件建立切削仿真模型进行PCD刀具精车加工Ti6Al4V钛合金仿真分析,得到不同PCD刀具参数下的切削力和刀尖温度,并通过响应面分析建立刀具参数(前角、后角、钝圆半径)的切削力和刀尖温度二次响应面数学模型,分析刀具参数对切削力和刀尖温度的影响,获取最优刀具参数组合,降低刀具磨损的同时提高了钛合金加工效率。

1 有限元模型及试验方法

采用ABAQUS有限元仿真软件建立3D仿真模型,保证工件不动,以刀具向左运动的方式进行仿真分析,切削仿真模型如图1所示。工件材料选取Ti6Al4V钛合金,刀具材料选用聚晶金刚石(PCD),并且采用Johnson-Cook模型来描述工件和材料的本构关系。工件及刀具网格采用四面体单元,为提高仿真精度,对刀尖以及工件被切削部分进行网格加密,刀具及工件的最小网格大小为0.025 mm。切削参数采用精车外圆工艺参数,其中切削速度为100 m/min,进给量为0.15 mm/r,背吃刀量为0.15 mm,初始温度为20 ℃。

图1 切削仿真模型

响应面模型采用中心复合设计取点法,响应因素为3个,分别为刀具前角、后角以及钝圆半径。建立三因素五水平中心复合试验设计表,如表1所示。响应指标为切削力和刀尖温度,响应指标值选取切削过程中稳定阶段的平均切削力和最大刀尖温度,并进行二次响应面模型分析。

表1 仿真试验因素水平

2 响应面模型建立

2.1 试验方案及仿真结果

将响应因素和响应指标导入Design-Expert软件,自动生成20组试验方案,试验方案和仿真结果如表2所示。

表2 试验方案及仿真结果

2.2 建立切削力二次响应面模型

对表2中的切削力仿真结果进行二次响应面回归分析,得到PCD刀具精车Ti6Al4V钛合金切削力的二次多项式回归方程为

=257.053 99-4.108 21-4.428 444+

190.065 92+0.466 67·-74.270 83·-

(1)

式中:为切削力的拟合值。

如果在二次响应面模型方差分析中≤0.05,则说明响应指标(切削力、切削温度)和响应因素(前角、后角、钝圆半径)的回归关系是显著的;如果≤0.01,说明回归关系极其显著;如果>0.05,说明回归关系不显著,二次响应面模型及回归方程不能使用。

切削力响应面模型方差分析结果如表3所示,可知:切削力模型拟合效果极显著(<0.000 1),且失拟项不显著,能够有限预测刀具参数对切削力的影响。响应因素前角、钝圆半径的值均小于0.01,后角的值小于0.05,说明各响应因素的拟合效果显著且钝圆半径对切削力影响最大,前角次之,后角对切削力的影响最小。

表3 切削力响应面模型方差分析

2.3 建立刀尖温度二次响应面模型

对表2中的刀尖温度仿真结果进行二次响应面回归分析,得到PCD刀具精车Ti6Al4V钛合金刀尖温度的二次多项式回归方程为

(2)

式中:为刀尖温度的拟合值。

刀尖温度响应面模型方差分析结果如表4所示,可知:刀尖温度模型拟合效果极显著(<0.01),且失拟项不显著,能够有限预测刀具参数对刀尖温度的影响。响应因素中前角、钝圆半径的值均小于0.05,后角的值小于0.01,说明各响应因素的拟合效果显著且后角对刀尖温度影响最大,前角次之,钝圆半径对刀尖温度的影响最小。

表4 刀尖温度响应面模型方差分析

3 响应面结果分析

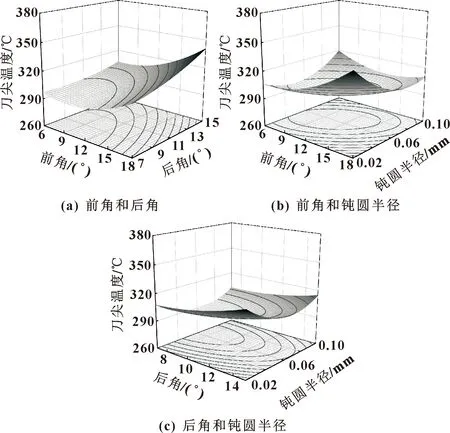

基于切削力、刀尖温度的二次响应面数学模型,控制单一响应因素不变,研究其余响应因素对切削力和刀尖温度的影响,得到切削力和刀尖温度的3D响应曲面,分别如图2、图3所示。

3.1 刀具参数对切削力的影响

由图2(a)可知:前角增大和后角减小都会使切削力降低,但通过对比前角和后角图形的陡峭程度可知,前角对切削力的影响明显大于后角。这主要是因为前角增大,相应的剪切角增大,工件被切部分切削变形减少,切屑沿前刀面的摩擦阻力减小,使得切削力随之减小。刀具后角对切削力的影响很小,刀具后角的主要作用是降低刀具后刀面与工件已加工表面和过渡面之间的摩擦力,因此随着刀具后角的增大,切削力存在小幅度的下降。

由图2(b)(c)可知:钝圆半径对切削力的影响远大于前角和后角对切削力的影响,与表3中各响应因素所对应的值相吻合,即钝圆半径的值最小,前角次之,后角值最大。切削力随着钝圆半径的增加逐渐增大,当PCD刀具精车Ti6Al4V钛合金工件时,增加钝圆半径可使得参与切削的刀尖变钝,被加工部分的塑性变形以及与前刀面的摩擦随之增大,切削力上升。

图2 双因素交互对切削力的影响

3.2 刀具参数对刀尖温度的影响

由图3(a)可知:后角对刀尖温度的影响远大于前角,并且随着前角与后角的增大刀尖温度逐渐增大。这是因为后角越大,刀具切削刃越锋利,刀体体积减小,严重影响刀具的散热性能,导致刀尖温度上升。前角越大,刀体越薄,导热性能越差,使得刀尖温度随之上升。由图3(b)(c)可知:相比于前角与后角,钝圆半径对刀尖温度的影响最小,与表4中各响应因素所对应的值相吻合,即后角的值最小,前角次之,钝圆半径值最大。刀尖温度随钝圆半径的增大先减小后增大,因为当刀具钝圆半径逐渐增大时,刀尖的散热性能随之提升,进而使得刀尖温度下降。但当钝圆半径过大导致切削力过大时,刀尖变钝所增加的散热能力不足以抵消由于切削力过大带来的温度上升,进而导致温度继续上升。

图3 双因素交互对刀尖温度的影响

3.3 响应面优化结果

通过Design-Expert软件分析求解得,当PCD刀具前角=12°、后角=7°和钝圆半径=0.04 mm时,得到的切削力和刀尖温度的拟合值最小,分别为226.6 N和292.8 ℃,可取性达到98%。因此,PCD刀具精车加工Ti6Al4V钛合金时,选取最优刀具参数组合为前角=12°、后角=7°和钝圆半径=0.04 mm,可有效降低切削力和刀尖温度,提高刀具寿命以及钛合金加工效率。

4 试验验证

为验证仿真过程中切削力和刀尖温度的准确性以及优化刀具参数的优越性,选取3组刀具参数进行仿真分析及试验验证,分别为常用组、对比组以及优化组,各组刀具参数如表5所示。

表5 刀具参数及优化结果

精车加工试验中机床采用沈阳机床股份有限公司生产的CM614OA卧式车床,测力仪采用YDCB-Ⅲ25压电石英测力仪,热像仪采用巨哥电子生产的MAG31在线式热像仪。加工工件为Ti6Al4V钛合金棒料,尺寸为30 mm×200 mm,刀具采用3组不同刀具参数的PCD刀具。切削参数采用精车外圆工艺参数,其中切削速度为100 m/min,进给量为0.15 mm/r,背吃刀量为0.15 mm。车削试验如图4所示。

图4 车削试验

由表5可知:优化组切削力和刀尖温度仿真值与拟合切削力的误差绝对值为1.45%,拟合刀尖温度的误差绝对值为2.02%,误差在允许范围内,响应面优化后所得的切削力和刀尖温度的拟合值可靠。通过对比3组车削试验结果与切削仿真结果可知,切削力以及刀尖温度的仿真值都比试验值大,这主要是由于仿真时Ti6Al4V钛合金的Johnson-Cook损伤参数中的破坏位移比试验中的钛合金棒料参数偏大,进而导致切削力和刀尖温度的仿真值偏大,但误差控制在10%以内,充分证明了车削模拟仿真分析的可靠性。优化组的切削力和刀尖温度试验值相较于常用组分别降低了4.94%和5.27%,相较于对比组分别降低了23.35%和4.79%,充分说明了优化后刀具参数的优越性。采用优化后的刀具参数能够有效降低切削力和切削温度,延长刀具使用寿命的同时可提升钛合金切削加工效率。

5 结论

通过切削仿真试验和响应面模型分析法研究了PCD刀具精车Ti6Al4V钛合金工件时刀具参数对切削力和刀尖温度的影响,得出如下结论:

(1)刀具钝圆半径对切削力影响最大,并且切削力随钝圆半径增大而增大,前角次之,后角对切削力影响最小;

(2)刀具后角对刀尖温度影响最大,刀尖温度随后角的增大逐渐增大,前角次之,钝圆半径对刀尖温度的影响最小;

(3)PCD刀具精车Ti6Al4V钛合金工件时最优刀具参数组合为前角=12°、后角=7°和钝圆半径=0.04 mm。

(4)响应面模型分析法在分析复杂的多工艺目标时,试验次数少、准确性高,能够极大地提高分析效率。