基于AMESim的回转缓冲阀动态特性分析

车芷君,罗凯,滕儒民,魏苏杰,王欣

(1.大连理工大学机械工程学院,辽宁大连 116024;2.中联重科工程起重机公司,湖南长沙 414000)

0 前言

液压驱动的大惯量负载回转机构在制动过程中,由于负载惯性较大,马达压力会急剧升高,虽然有溢流阀(安全阀)的保护,但还可能出现系统抖动现象,并且这种现象会大大降低系统元件的性能及使用寿命。回转缓冲阀是驱动大惯量负载液压系统经常使用的阀件。回转缓冲阀通常与驱动马达并联,在系统制动时或外部有大负载作用时,通过检测马达的进出口压力,自动开启阀口,限制回路的最高压力,以实现减弱制动过程中的振动、减小系统冲击的目的。回转缓冲阀在压力冲击下的开启性能以及在阀口开启以后的稳定性都是考核其动态性能的重要指标,因此对它进行仿真分析对系统设计有重要意义。

对于大惯量负载液压驱动的缓冲问题,国内外已有相关研究。针对压力突变,导致液压管路和元件损坏及使用寿命降低的问题,魏聪梅等提出了一种采用电液控制并联阻尼缓冲的液压缓冲元件,该元件可对压力波动起到良好的抑制作用;高旭等人通过AMESim软件平台,搭建了挖掘机先导缓冲系统模型,并仿真分析了先导缓冲阀对主控阀换向性能的影响;赵燕等人对缓冲阀参数进行优化,并验证了优化结果。

本文作者基于AMESim建立XH10Z-AYFT-00回转缓冲阀模型,得到在不同负载下,马达及缓冲阀的流量曲线、压力曲线;对仿真结果进行对比分析,得出回转缓冲阀对大惯量系统的影响特性。

1 XH10Z-AYFT-00回转缓冲阀结构及工作原理

1.1 回转缓冲阀结构

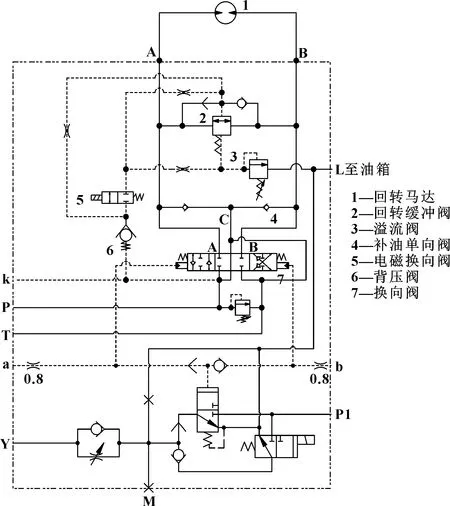

图1所示为回转缓冲阀的结构简图,主要由阀体、阻尼过滤器、溢流阀、单向节流阀、电磁阀、三位六通液控换向阀、梭阀等组成。

图1 XH10Z-AYFT-00(GJ)回转缓冲阀结构简图

三位六通液控换向阀在阀体中的结构为左右两侧对称布置,当回转作业时,液控调节弹簧4用来平衡来自液控先导手柄的控制压力,左右两侧对称布置的阻尼接头5可以有效地限制换向阀杆的移动速度;单向阀3用于阻止液压油回流,在系统油液流向马达时打开。

液控换向阀阀杆2最开始处于中位状态,将先导手柄向外扳动时,液控油口A进油使换向阀阀杆右移,压力油从P流向A,A油口接回转马达,带动转台转动;当回转先导手柄向内扳动时,液控油口B进油,转台的转动方向则相反。

当工作状态处于自由滑转时,电磁换向阀1处于得电的状态,溢流主阀8弹簧室压力油经背压单向阀流回油箱,溢流先导阀打开卸荷,即A和B接通,进入自由滑转工况。使用调节背压单向阀来控制转台自由滑转的速度,马达油口产生的真空由补油单向阀填充。

先导式溢流阀6的先导级压力是通过梭阀7将A和B油口压力引入而获取的。

1.2 回转缓冲阀工作原理

图2所示为XH10Z-AYFT-00(GJ)回转缓冲阀液压原理图。主换向阀从a处或者b处得到先导压力信号,根据此信号选择打开主阀的方向,进而实现换向功能。回转系统制动时,由于惯性,回转系统会继续运动一段时间,此时会导致在马达的入口产生一定的负压。为了防止此种情况的发生,设置了单向阀,在出现此种情况的时候对系统进行补油。回转缓冲阀、溢流阀和电磁换向阀共同组成了回转阀的缓冲模块。当负载过高产生超过了溢流阀的设定压力值时,溢流阀会打开,回转缓冲阀和溢流阀之前产生压力差,使得回转缓冲阀的阀芯向下运动,进一步使得回转缓冲阀打开,从而实现系统的缓冲功能。电磁换向阀的设置,则会使得系统具有自由滑转功能。

图2 XH10Z-AYFT-00(GJ)回转缓冲阀液压原理

2 建立仿真模型

因为计算模型和实际模型之间有很多差异,所以只能假设为理想状态进行仿真分析。本文作者只对缓冲部分进行AMESim仿真分析。由于液压库中没有可以直接使用的三位六通换向阀模型及缓冲阀模型,在仿真时需要使用HCD库中的部分模块进行阀的搭建。

三位六通液控换向阀模型是整个回转系统仿真模型的重要组成部分,也是回转控制阀的重要组成部分。它的主要功能是实现回转控制阀的换向,在系统功能层面的表现就是控制液压回转马达正转与反转,实现回转机构的顺时针与逆时针转动。

在回转机构正常工作时,回转缓冲阀处于不工作状态。当系统施加大惯量负载时,为避免回转机构振动,回转缓冲阀处于工作状态,此时马达两侧压力升高,达到缓冲溢流阀开启压力,回转缓冲阀打开,马达两侧压差下降。

基于AMESim建立的回转缓冲阀仿真模型如图3所示,主要由油源模块、换向阀模块、回转缓冲阀模块及负载模块组成。换向阀的阀芯移动实现马达的左右回转及系统补油;回转缓冲阀的开闭实现回转机构的平稳运转;通过施加不同负载来分析回转缓冲阀的功能。

图3 基于AMESim的回转缓冲阀仿真模型

3 仿真工况

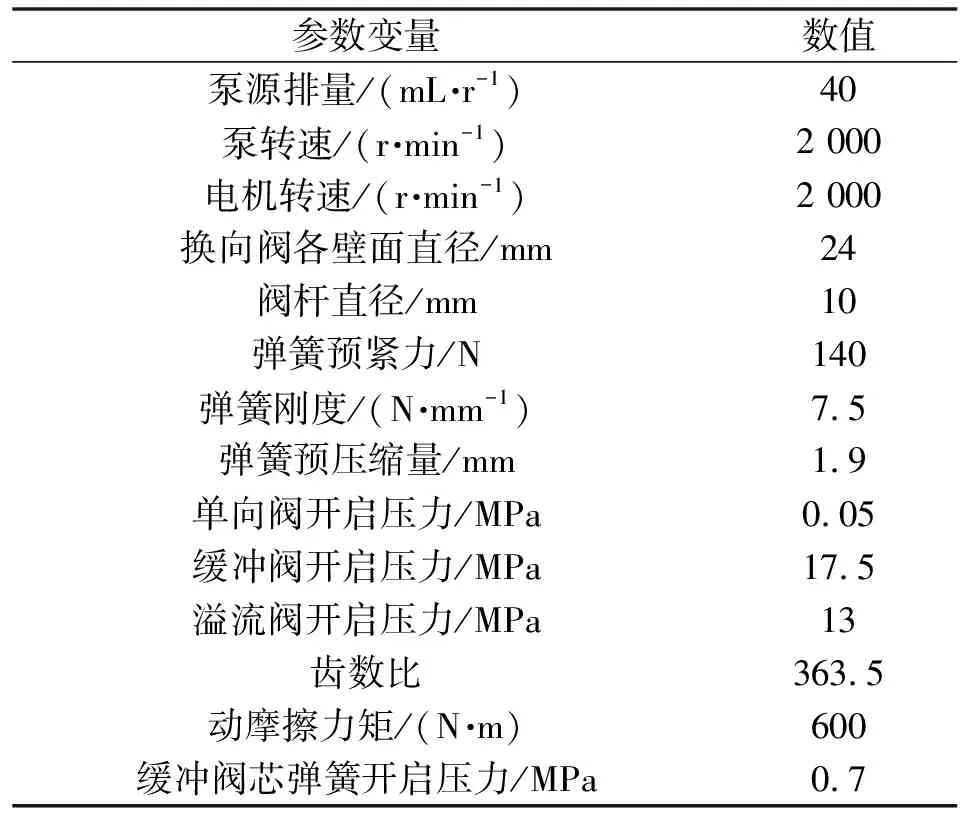

本文作者对回转液压系统中有无增加缓冲阀的两种工况进行分析,验证缓冲阀在回转机构中的重要性。进一步对每种工况下,对1 000、2 000、3 000 kg·m3种不同惯量负载作用下生成的流量压力曲线进行对比,说明其工作特点。仿真模型具体参数设置如表1所示。

表1 仿真参数设置

4 仿真结果分析

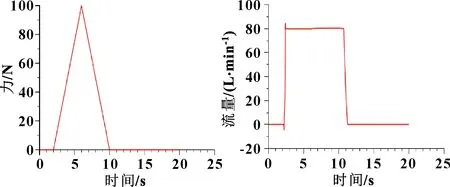

本文作者主要对换向阀接通左位时进行仿真分析,通过对比回转液压回路中有无缓冲阀时的流量压力说明其重要性。在AMESim仿真模型中,整体仿真时间为25 s,仿真打印间隔为0.01 s。在搭建模型时,将给定的信号转变为力。给定的信号在前2 s为0,接着在4 s内从0上升到100 N,阀芯右移,此时P-A连通、T-B连通。图4所示为阀芯的给定力信号,图5所示为阀芯右移时左腔(P-A)的流量曲线,图6所示为阀芯未移动时阀芯处于中位(P-C)的流量曲线。

图4 阀芯的给定力信号 图5 阀芯右移时换向阀左腔流量曲线

图6 阀芯处于中位流量曲线

由图4—图6可知,当阀芯未移动时即0~2 s时,P-A通路不通,P-C打开;当换向阀在为2 s打开时,P-C腔无流量通过,此时P-A接通,通过的最大流量为80 L/min。

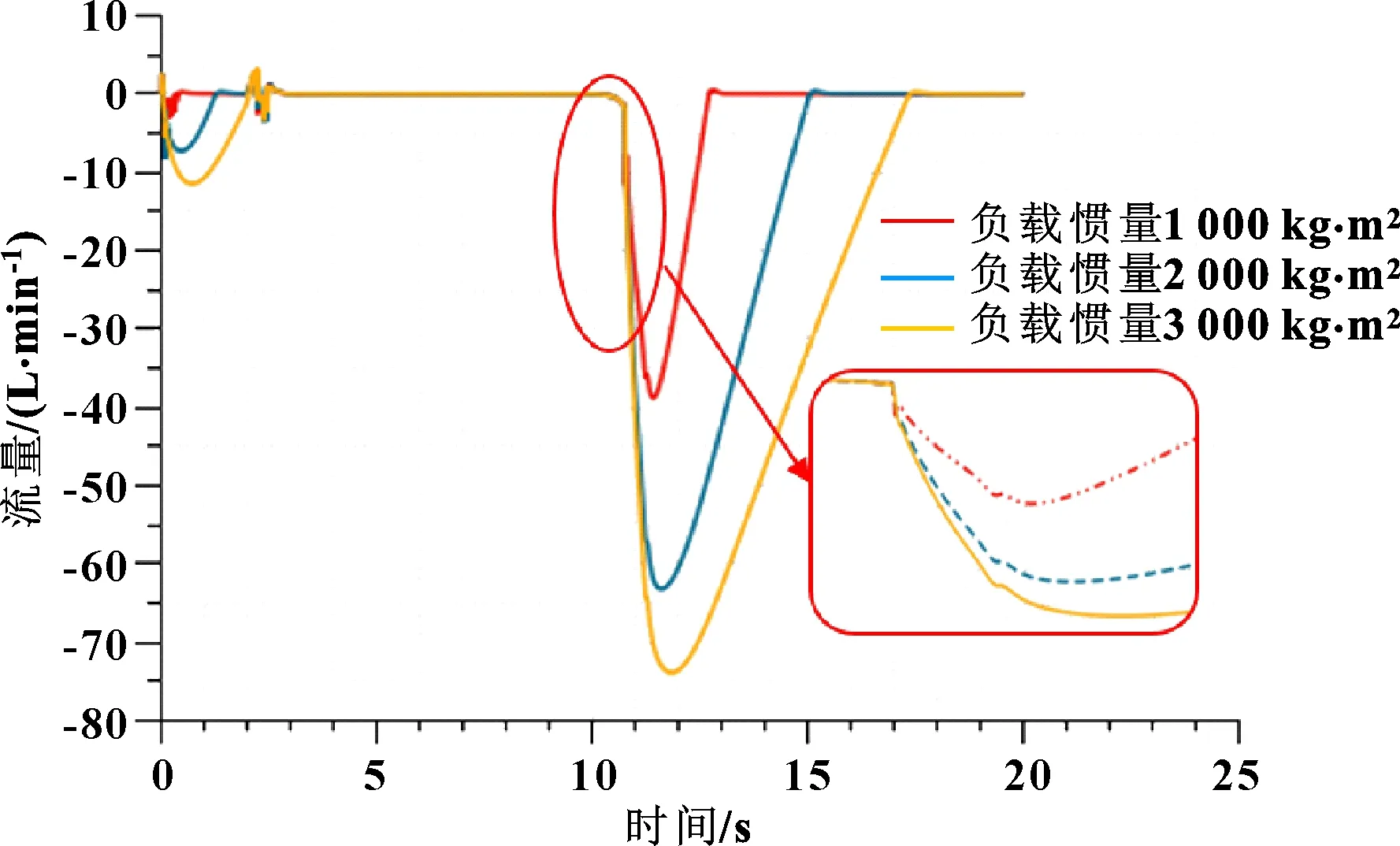

在AMESim仿真模型中,相关仿真参数设置不变,将系统的负载惯量依次设置为1 000、2 000、3 000 kg·m,得到的缓冲阀阀口流量曲线如图7所示。

图7 缓冲阀阀口流量曲线

由图7可知:在不同负载(轻载、中载、重载)工况下,缓冲阀打开通过的最大流量随着负载的增大而增加。回转控制阀的开启时刻分别为10.75、10.78、10.90 s,相差很小,最大差仅为0.15 s。回转控制关闭时刻分别为12.92、15.32、17.65 s。随着负载的增大,缓冲阀需要缓冲的时间变长。

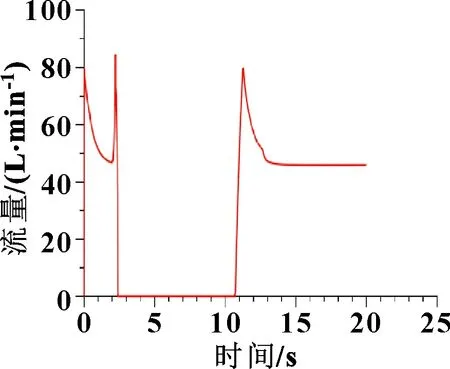

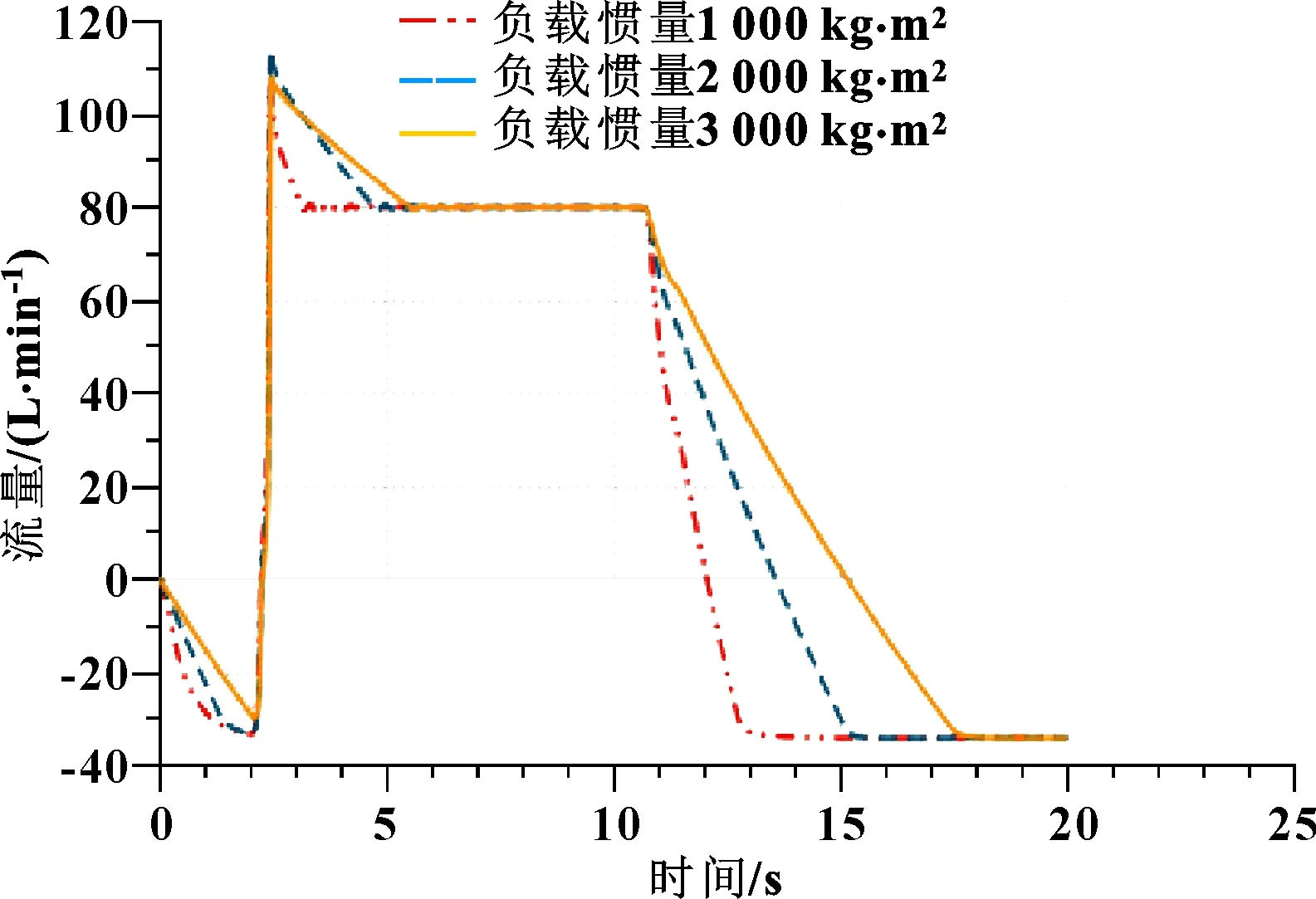

图8所示为无缓冲阀时马达流量曲线,图9所示为有缓冲阀时马达流量曲线。可知:若液压系统工作时未使用缓冲阀,会导致换向阀开启时流量不稳定,存在波动;若液压系统工作时使用缓冲阀,则不存在波动现象,可有效减缓冲击。此外,还可看出负载越大,调节的时间越长。

图8 无缓冲阀时马达流量曲线

图9 有缓冲阀时马达流量曲线

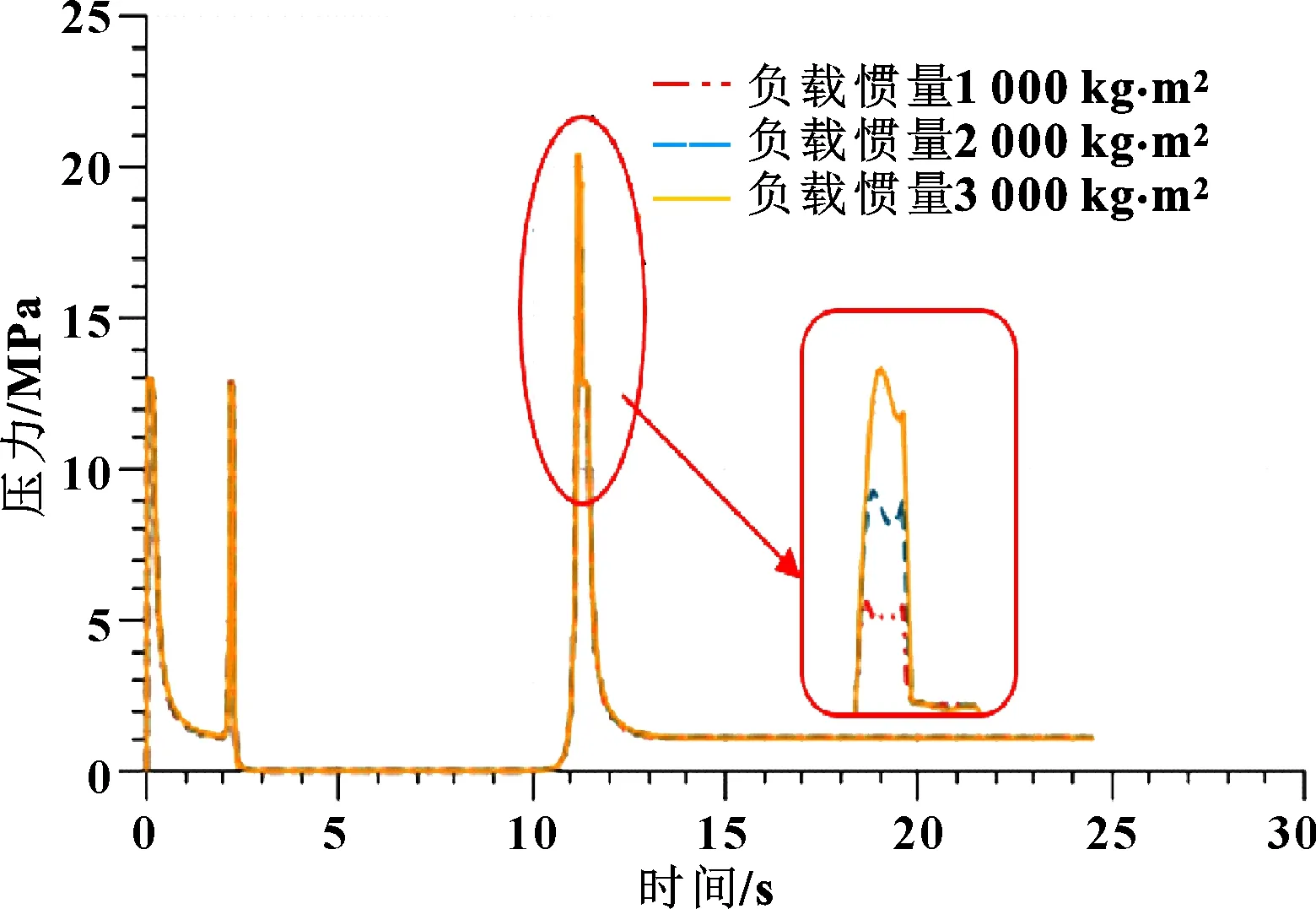

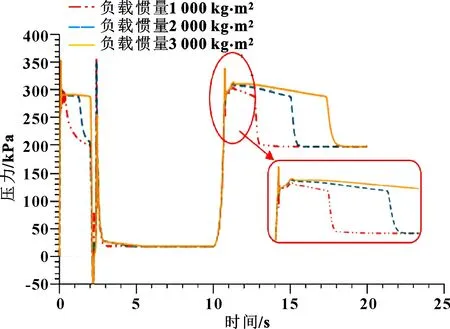

图10所示为无缓冲阀时马达压力曲线,图11所示为有缓冲阀时马达压力曲线。可知:在不同负载(轻载、中载、重载)工况下,若工作时未使用缓冲阀,则马达工作压力可达到15~20 MPa,因为当负载变大时,若无缓冲作用,马达两侧压力会急剧增大,保留在系统内且不能卸载;若工作时使用缓冲阀,马达两端压力分别在0.2~0.335 MPa之间,压力很小,有效地减缓了由于系统外负载对整个系统造成的冲击破坏。

图10 无缓冲阀时马达压力曲线

图11 有缓冲阀时马达压力曲线

5 结论

本文作者通过对XH10Z-AYFT-00回转缓冲阀进行AMESim仿真,分析了回转缓冲阀的动态性能,验证了缓冲阀在整个系统中起到的重要作用。主要结论如下:

(1)当负载过大,导致液压系统压力超过了溢流阀的设定压力时,溢流阀会打开,回转缓冲阀和溢流阀之前产生压力差,使得回转缓冲阀的阀芯向下运动,进一步使得回转缓冲阀打开,从而实现系统的缓冲功能;

(2)回转缓冲阀在系统中可有效减小压力冲击对整个液压系统的破坏,保护系统,使操作更安全,延长设备的使用寿命。