五轴加工中心RTCP误差检测及补偿方法

魏双羽,刘凯,蔡捷

(上海第二工业大学智能制造与控制工程学院,上海 201209)

0 前言

五轴加工中心大多具有旋转刀具中心RTCP(Rotation Tool Center Point)管理功能、多轴联动高效切削等特性,可用于加工要求较高的复杂几何型面,因此在航空航天等高端制造业得到了广泛应用。

近年来,关于五轴加工中心精度校正、误差分析等方面的研究已成为数控加工领域的热点问题,主要围绕3个方面来开展,其中具有代表性的研究有:(1)在机床动态精度标定和误差补偿方面,文献[2-3]针对五轴加工中心运动学模型,建立刀具与工件的空间运动轨迹矩阵及其齐次变换关系,分析了由于机床误差而产生的零件表面轮廓误差以及机床动态精度标定补偿方法。(2)在五轴加工机床编程方面,文献[4]以UG作为平台软件,开发了WALDRICH COBUR 五轴联动龙门加工中心机床配套的Heidenhain530系统后处理程序,利用Vericut软件进行仿真,简化了五轴机床编程;文献[5]以东芝BTU-14五轴加工中心为对象,利用Visual C++6.0开发出单独的后置处理程序,同样利用Vericut软件进行仿真,降低了五轴机床数控编程难度。(3)在RTCP精度检测与校正方面,文献[6]提出利用球杆仪专用测量装置,以FIDIA五轴机床为例,介绍了RTCP精度检测方法和校正策略,实现了旋转工作台的机械偏向补偿等,但是该文献没有给出如何进行数据处理和计算,缺乏对实际工作的指导;文献[7]也是利用球杆仪测量装置,以VMC0656e 五轴机床为例,建立了旋转工作台误差相对于机器坐标系MCS(Machine Coordination System)齐次矩阵变换模型,分析了4项角度误差和初始安装误差及其关系,实现了RTCP误差检测与补偿;文献[8]则针对缺乏球杆仪等专用测量装置情况,提出利用机床附带的3D检测传感器组件,配合系统原有的数控指令集、参数设置功能等,实现对旋转工作台的空间位置误差补偿,但根据文献中的实验数据看,精度补偿的效果不是很好,补偿方法还有需要进一步改进。

本文作者针对五轴机床缺乏专用检测装置(如球杆仪)的情况,通过分析RTCP误差及其补偿数学模型,改进文献[8]提出的机床制造商提供的辅助计算工具,实现RTCP快速误差检测与补偿。

1 RTCP误差检测与补偿方法

(1)RTCP误差补偿原理

以HEERMLE C30U为例,C30U五轴加工中心结构上有3个移动轴和2个旋转轴,典型结构如图1(a)所示。

图1 典型五轴加工中心运动副模型

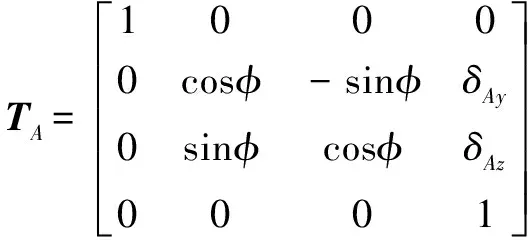

其中,轴旋转时,会带动轴一起绕轴旋转;轴同时可独立旋转;轴、轴协同平移传动轴,共同实现加工空间的五轴联动。轴旋转角后的矩阵变换记为,轴旋转角后的矩阵变换记为,公式如下。

(1)

式中:、分别为轴与机器坐标系MCS在轴方向、轴方向的位置偏差;、分别为轴与机器坐标系MCS在轴方向、轴方向的位置偏差。

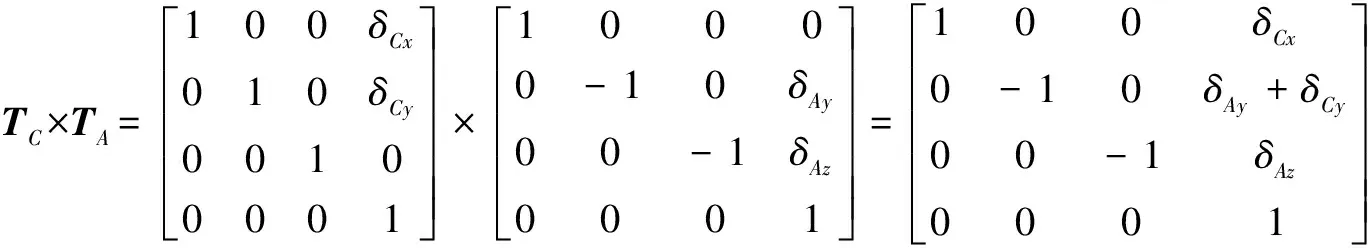

根据齐次变换原理,可以将旋转工作台的零件坐标系PCS(Part Coordinate System)的坐标(,,)换算到机器坐标系MCS下′(,,),有′(,,)=××(,,),其中:

(2)

如果利用机床附带的精密几何在机检测装置,对特定的标定零件在两个零件位置进行测量,获得实际′(,,)坐标值,再根据式(2),可以解出轴与机器坐标系MCS的安装误差、,以及轴与机器坐标系MCS的安装误差、。

根据C30U机床关于轴在轴、轴上的偏置距离、,以及当前轴在、的设置界面,将上述获得的、、、输入补偿,即可对RTCP误差进行快速补偿。C30U的RTCP误差补偿信息如图1(b)所示。

(3)

(2)RTCP误差检测与补偿方法改进

根据文献[8],利用C30U五轴加工中心的RTCP功能以及随机附带的在线检测装置,调用循环指令,分别对零件(图2)在{,}={(0,0),(0, 90),(0,180),(0,270),(90,180),(90,0)}6个方位对同一点进行重复测量。

图2 利用RTCP功能对同一点不同A、C角度配置的测量示意

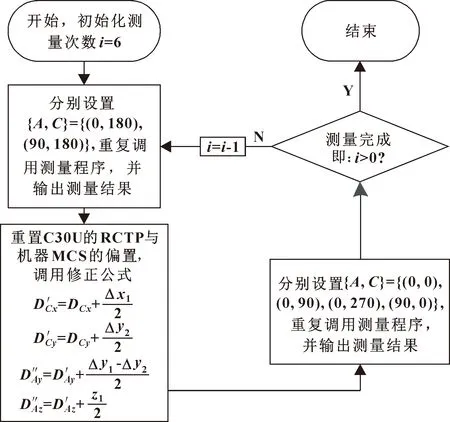

图3中的RTCP参数修正计算方法是C30U制造厂提供的经验公式。根据该流程,首先对{,}=(0°,180°)旋转角度配置进行测量、参数修正,然后再对方位{,}=(90°, 180°)进行测量、参数修正;最后以此对其他方位进行测量,输出测量结果,用于判断测量精度是否有改善。

图3 原RTCP检测与补偿流程

根据公式(2)可知,在=0°、=180°情况下,齐次矩阵变换为

(4)

在=90°、=180°情况下,齐次矩阵变换为

(5)

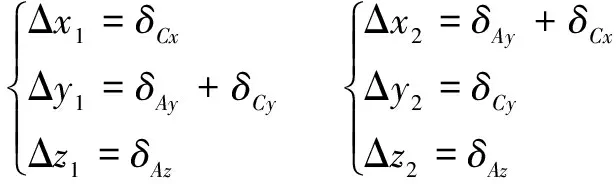

根据两个空间位置测量数据(Δ,Δ,Δ)、(Δ,Δ,Δ)可以建立由、(轴与机器坐标系MCS在轴方向、轴方向的位置偏差)以及、(轴与机器坐标系MCS在轴方向、轴方向的位置偏差)推导的方程组如下:

(6)

由于方程组中只有4个变量,因此有冗余解,解得RTCP参数重置参数如下:

(7)

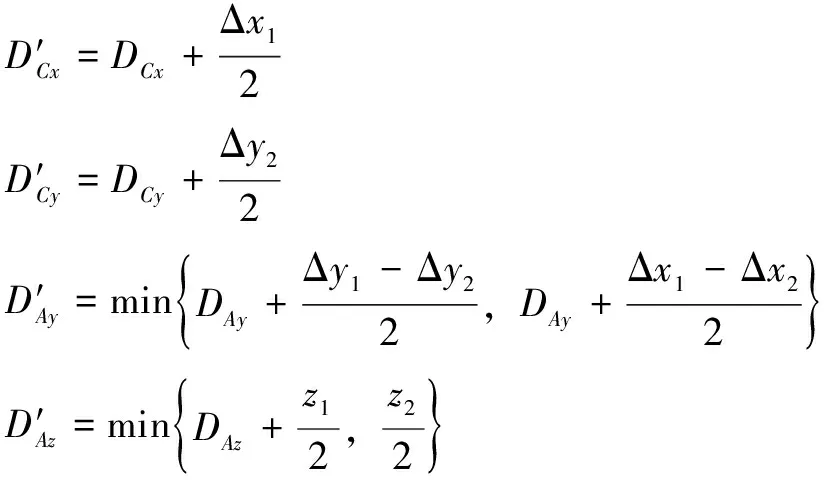

根据修改RTCP参数设置修正计算方法,可以将原来修正计算流程(图3所示)改进为如图4所示的新流程。

图4 改进的RTCP误差检测及修正方法

对比RTCP误差补偿原理及其分析,可以看出这个经验公式有不足,其中两个方位的偏差计算有近似处理,存在偏差如公式(8)所示:

(8)

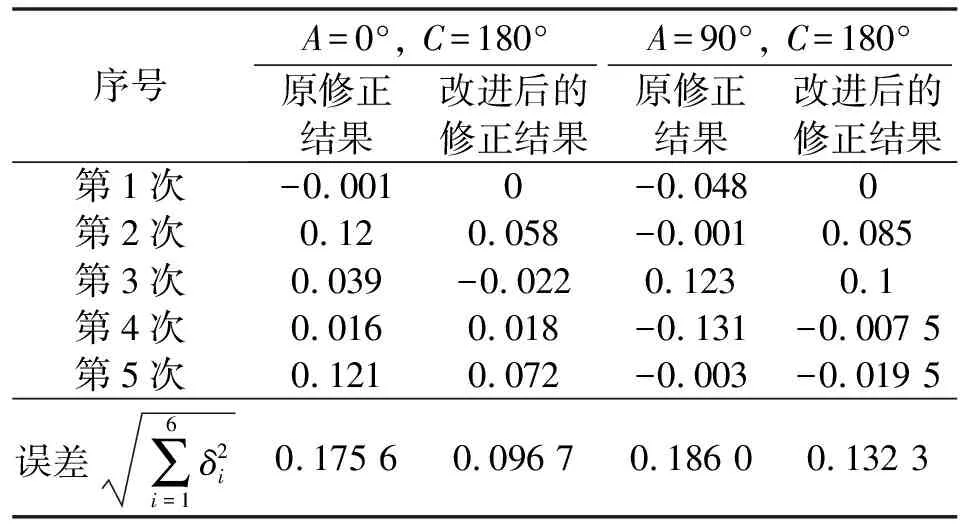

按照公式(8)给出的偏差计算方法,对文献[8]给出的机床RTCP补偿精度进行修正,结果如表1、表2所示。

表1 改进RTCP参数设置修正方法分析(y坐标误差)

表2 改进RTCP参数设置修正方法分析(z坐标误差)

2 结论

由于五轴机床使用一段时间后,其所装备的RTCP参数需要在误差检测基础上进行重置,否则加工精度会受影响,本文作者针对机床缺乏球杆仪等专用测量装置情况下,通过改进文献[8]提出的厂家经验计算方法,以HEERMLE C30U为例进行了理论分析和实例对比。可以看出:改进后的RTCP参数设置计算方法与厂家经验计算方法相比,综合精度得到提高。