装载机负荷敏感系统与新型正流量系统节能对比

梁振国,贾 崇,李水生

(广西柳工机械股份有限公司,广西 柳州 545007)

装载机为了实现节能,一般采用负载敏感系统,通过阀控系统,实现复合动作。需要在阀芯处产生比较大的压差来达到控制流量的目的。

负载敏感系统,由压差和开口面积控制泵的排量,系统的流量越大,在阀口产生的损失越大。因此,为了减小这部分损失,比较大的机型都采用正流量系统。针对此问题,采用某元件厂家给挖掘机配的RCS 阀,经过优化参数,应用在大型装载机液压系统上,达到比负荷敏感系统更节能,同时也能做复合动作,并相互之间不干扰,形成了一种新型正流量系统方案。

本文主要是针对负荷敏感系统存在压差损失大的问题,通过把挖掘机使用的RCS 阀,改进优化移植到装载机液压系统上。形成一种新型装载机正流量系统。

1 负荷敏感系统

1.1 负荷敏感系统组成

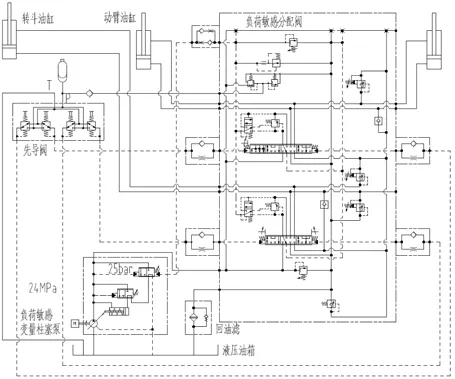

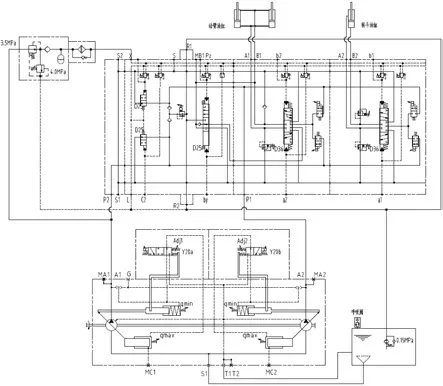

主要负荷敏感变量柱塞泵、负荷敏感分配阀、先导阀、液压油缸、回油滤、液压油箱等主要液压元件组成。负荷敏感系统原理图见图1 所示。

图1 负荷敏感系统原理

1.2 负荷敏感分配阀结构

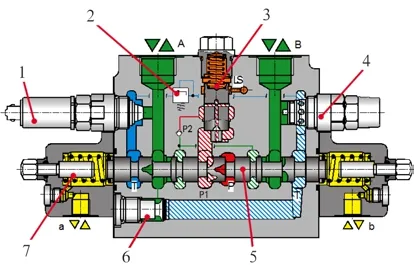

负荷敏感分配阀结构图见图2。主要由主阀芯、压力补偿阀、再生背压阀、浮动倍置阀、压力溢流阀、再生单向阀、行程限制器等组成。从进油口P 进油,主阀芯换向,液压油进入P1,再通过压力补偿阀,进入到P2 单向阀处。在P 到P1 之间产生一个压差ΔP。

图2 负荷敏感分配阀结构图

1.3 负荷敏感系统控制原理

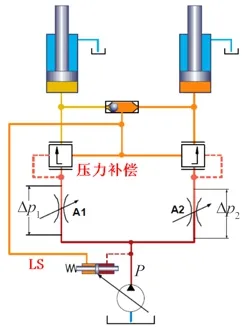

图1 的负荷敏感系统原理图可以简化为图3。泵出来的液压油,阀芯A1 后,产生压差,通过压力补偿阀后进入油缸,从压力补偿阀后把负载压力反馈到泵的LS 口,由泵口压力与泵LS 口的压力形成的压差ΔP,与泵上的弹簧力相平衡,从而控制泵的排量。流量公式为Q=ΔPA,压差恒定,开口越大,泵供的流量就越大。在这个开口处产生的压差ΔP一般在2MPa 左右,系统流量越大,在阀口产生的损失就越大。

图3 负荷敏感系统控制原理

1.4 负荷敏感系统能量损失计算

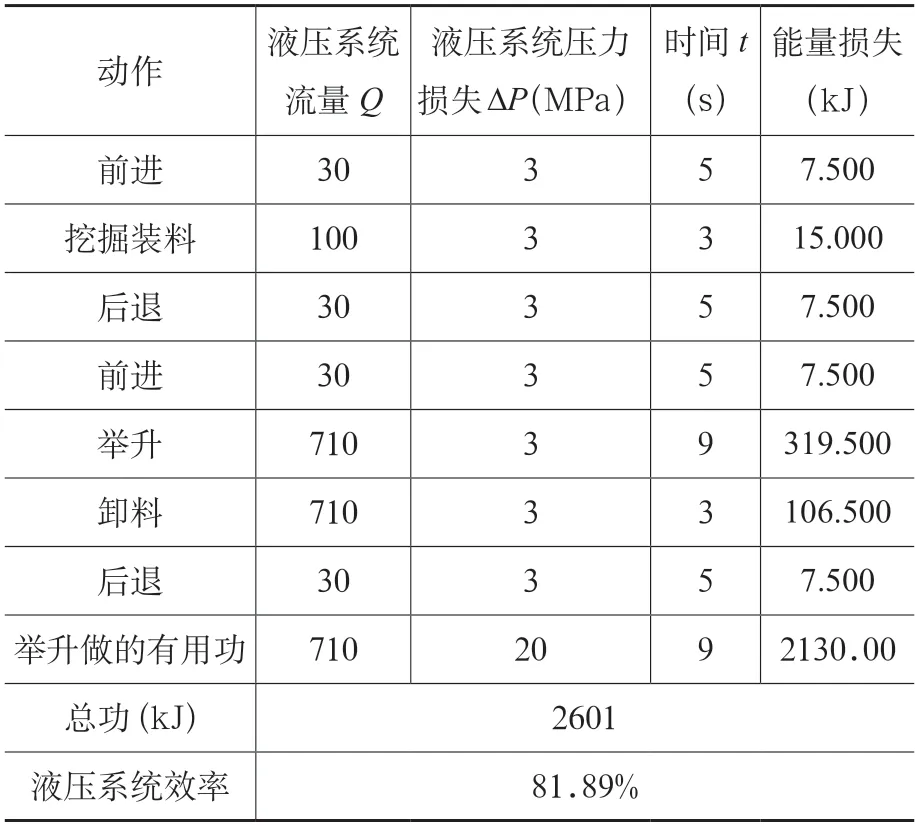

装载机一个V 型作业循环,时间一般为30s,包括前进、挖掘装料、后后退、前进、举升、卸料、退7 个分解动作,每个分解动作的时间、液压系统流量、压力参数如表1。

表1 负荷敏感系统分解动作参数

能量计算由W=Q×P×t60 计算,从能量损失来看,负荷传感系统在提升工况,损失较大,在不工作时损失也较大,需要减少这部分能量损失。

2 新型正流量系统

2.1 新型正流量系统组成

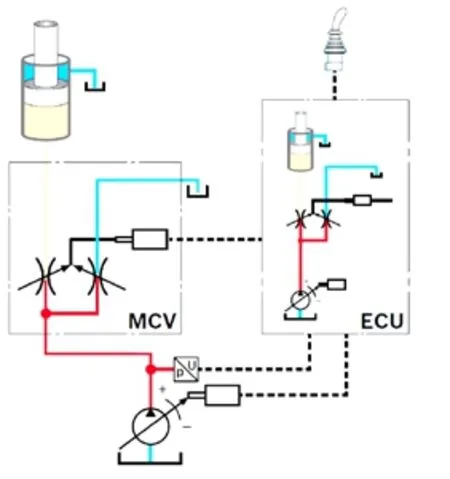

主要电控变量柱塞泵、电控正流量分配阀RCS 阀、先导减压阀、液压油缸、回油滤、液压油箱等主要液压元件组成。新型正流量系统原理图4 所示。

图4 新型正流量系统原理

2.2 电控正流量分配阀RCS阀结构

电控正流量分配阀RCS 阀结构图见图5。主要由主阀芯、压力溢流阀、电比例阀、切断阀、行程限制器等组成。在主阀芯没有节流槽,不会产生额外的压差ΔP损失。且结构简单,成本低。

图5 电控正流量分配阀RCS阀结构

2.3 新型正流量控制原理

图4 的新型正流量系统原理图可以简化为图6。由于正流量系统是泵控系统,由电手柄直接给泵的电比例控制阀传输控制电流,直接调节泵的排量实现,无须在阀处产生额外的压力损失ΔP,因此压差损失比负荷传感系统小。

图6 新型正流量控制原理

2.4 新型正流量系统能量损失计算

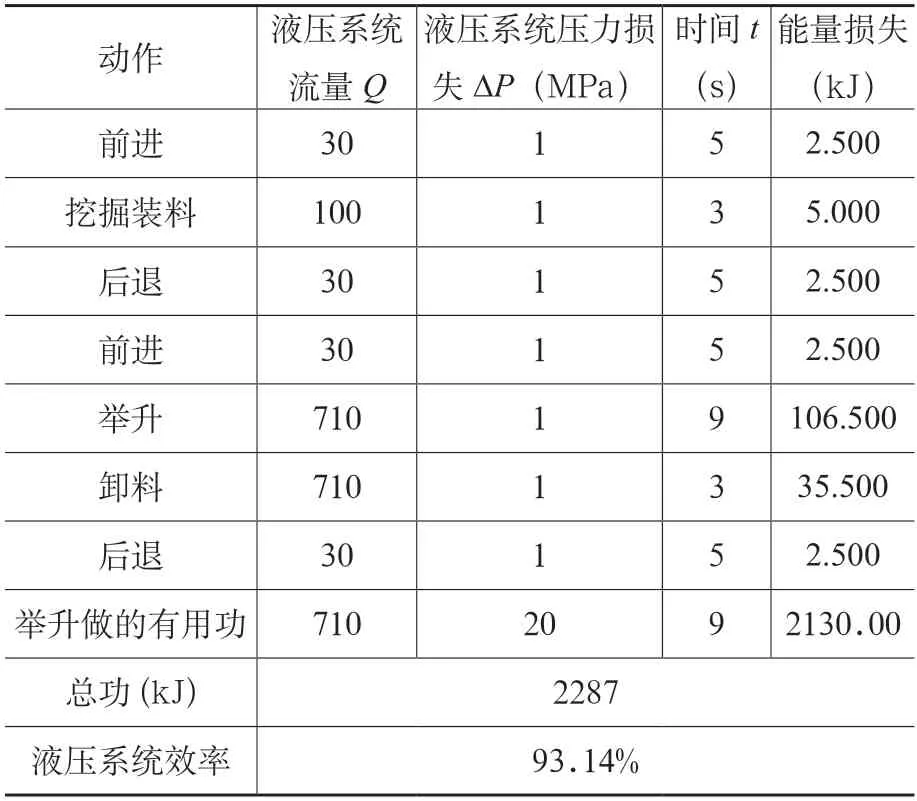

以相同的装载机一个V 型作业循环,时间一般为30s,包括前进、挖掘装料、后退、前进、举升、卸料、后退7 个分解动作,每个分解动作的时间、液压系统流量、压力参数如表2。

表2 新型正流量控制系统分解动作参数

从能量损失来看,新型正流量系统在提升、卸料工况能量损失小,在不工作时损失也小,提高了效率。

3 结语

根据以上分析对比,可以得出,新型正流量系统比负荷敏感系统效率更高,更节能,动臂油缸与转斗油缸做复合动作时相互不干扰,液压系统效率更高,使整机作业效率更高。