再生复合微粉活性评价及其对胶砂强度影响因素分析

王辉,谢祥兵,王凯威,李军,王鹏涛

(1.郑州路桥建设投资集团有限公司,河南 郑州 450007;2.郑州航空工业管理学院,河南 郑州 450046;3.河南省乾坤商品混凝土有限公司,河南 郑州 450047;4.郑州航空港汇港发展有限公司,河南 郑州 451162)

0 引言

2020年我国拆除旧建筑物产生的固废数量约23.85亿t,而混凝土和黏土砖含量约占50%。据统计[1],在过去50年我国生产了约200 m3的黏土砖,这些黏土砖在未来将成为建筑垃圾的主要成分。另外,根据灰色模型估计,2024年我国粉煤灰排放量将达9.25亿t,而在西北地区粉煤灰利用率还不到20%[2]。建筑垃圾或工业固体废弃物采取填埋或露天堆放时会造成环境污染。因此,基于材料复合化叠加效应,开展建筑固废再生材料和工业固废粉煤灰的综合利用具有重要意义。

工业固废粉煤灰作为混凝土常用掺合料之一,可减少水泥用量,改善混凝土的和易性。相关研究表明[3],在水泥胶砂中掺加粉煤灰可促进水泥水化,改善界面粘结性能,有效提高其和易性和后期强度。

利用建筑固废中黏土砖制备的再生砖粉可作为原材料或辅助胶凝材料来生产水泥或碱激发水泥,其中非晶态的SiO2、Al2O3可与水泥水化产物Ca(OH)2反应生成硅酸盐和铝酸盐水合物,有效抑制碱-硅反应所造成的危害[4-6]。郑丽[7]研究了砖粉掺量对砂浆抗压强度的影响,结果表明,掺加砖粉的砂浆后期强度增长最显著,与7 d龄期相比,28 d龄期抗压强度提高了54.1%。再生混凝土微粉主要化学成分为SiO2、Al2O3、CaO等,早期活性比粉煤灰大,具有作为水泥水化晶核、火山灰效应及微集料填充效应,可替代部分粉煤灰或水泥[8-9]。Xiao等[10]认为,再生混凝土微粉替代部分水泥后,将促进水泥水化反应,推荐最佳替代量为15%~30%。车玉君[11]、陈雪等[12]对再生微粉性能进行研究,发现掺加再生混凝土粉可加快水泥水化反应,使砂浆微观结构密实性增强。另有部分学者研究了2种以上掺合料进行复配时对胶凝材料性能的影响,李辉等[13]研究发现,砖粉、粉煤灰复合可有效提高胶砂28 d抗折强度。陈高峰等[14]认为,再生黏土砖粉、石灰石粉复掺可显著增大胶凝材料孔隙率,降低抗压强度。

上述固废材料与水泥的相互作用及机理已较为清晰,然而对于再生砖粉、再生混凝土粉、粉煤灰组成的复合微粉的活性评价鲜有报道。为此,本文研究粉煤灰、再生砖粉、再生混凝土粉组合的复合微粉活性,探究水胶比、龄期、复合粉体掺量对水泥胶砂强度的影响规律,在此基础构建绿色复合粉体材料-水泥砂浆强度预测模型。

1 试验

1.1 再生复合微粉制备

在实验室通过人工分拣的方法获得废弃黏土砖块、废弃混凝土块,粉煤灰符合GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》规定的Ⅱ级要求。通过电磁式制样机将废弃黏土砖块、废弃混凝土块制备成再生粉体。在此基础上,按照m(再生砖粉)∶m(再生混凝土粉)∶m(粉煤灰)=3∶2∶5进行混合,添加适量碱性激发剂,采用球磨机进行球磨,球料比为10∶1,球磨时间180 min,制得再生复合微粉。

1.2 试验方案

按照GB/T 17671—2021《水泥胶砂强度检验方法(ISO法)》测试再生复合微粉-水泥胶砂试件强度,胶砂比均为1∶3,其中主要变量为水胶比、再生复合微粉掺量,通过测试3、7、28、90 d强度,结合火山灰效应比强度分析法探究再生复合微粉活性,试验方案见表1。水泥采用42.5级普通硅酸盐水泥,比表面积为345 m2/kg,初、终凝时间分别为186、255 min,3 d抗折、抗压强度分别为5.8、29.0 MPa。砂采用ISO标准砂。

表1 再生复合微粉活性试验配合比

2 试验结果与分析

2.1 掺再生复合微粉水泥胶砂的力学性能

2.1.1 水胶比对胶砂力学性能的影响(见图1)

由图1可知,随着水胶比逐渐增大,胶砂的抗压、抗折强度大致呈逐渐降低的趋势;且随着龄期延长,胶砂的抗压、抗折强度降低幅度逐渐减小,如当水胶比由0.45增加到0.49、0.52时,胶砂早期抗压、抗折强度最大分别降低20.48%、30.63%,而90 d抗压、抗折强度分别降低13.87%、9.28%,说明再生复合微粉可与水泥水化反应产物发生火山灰效应,且再生复合微粉与水泥早期的火山灰效应前期较弱,但后期较强。

2.1.2 再生复合微粉掺量对胶砂力学性能的影响(见图2)

由图2可知:

(1)以A4试件为标准,随着再生复合微粉掺量逐渐增加,胶砂90 d抗压和抗折强度均表现为先提高后降低趋势,且抗折强度变化幅度大于抗压强度,当再生复合微粉掺量为25%时,抗折和抗压强度达到最高,其中90 d抗折、抗压强度较A4试件分别提高12.50%、9.59%,这主要是由于砂浆内部存在不同微裂缝,而微裂缝对抗折强度影响大于抗压强度,再生复合微粉由于不同颗粒级配填充效应及火山灰效应显著提高砂浆密实度,有效改善砂与水泥浆体之间界面结构,从而使试件抗折强度提高。

(2)水化反应早期,掺再生复合微粉胶砂试件的强度低于基准试件,随着水化反应不断进行,掺入适量再生复合微粉可以有效改善胶砂试件的强度,其中再生复合微粉掺量为25%时,胶砂28 d抗压强度活性指数可达到88.97%,这主要是再生复合微粉的填充效应和活性物质与水泥水化产物之间发生的火山灰反应,共同提高其力学性能。

2.1.3 龄期对胶砂力学性能的影响

采用水胶比为0.45、再生复合微粉掺量为25%的胶砂,研究不同龄期下再生复合微粉水泥胶砂试件力学性能的变化规律,结果见图3。

由图3可知,随龄期延长,再生复合微粉水泥胶砂试件的强度逐渐提高,且符合二次函数增长趋势,以3 d龄期的抗折、抗压强度为基准,7 d抗折、抗压强度分别提高了20.63%、23.95%,28 d抗折、抗压强度分别提高了36.51%、39.13%,90 d抗折、抗压强度分别提高了69.84%、77.02%。

综上可知,再生复合微粉是一种具有一定活性的掺合料,可部分替代水泥用于砂浆及混凝土中,结合胶砂力学强度,并最大限度利用再生复合微粉,其最大掺量不应超过35%。

2.2 再生复合微粉活性评价

相关研究者在总结分析其他矿物掺合料活性评价方法的基础上,提出采用火山灰效应数值分析方法来评价矿物掺合料的活性,如蒲心诚[15]以掺矿物掺合料砂浆力学性能试验数据为基础,通过定义砂浆比强度、火山灰效应比强度等指标,定量评价活性矿物掺合料对砂浆强度影响,该方法具有计算简单、物理意义明确等优点。本项目拟采用火山灰效应分析方法,以水泥砂浆抗压强度试验结果为基础,研究再生复合微粉的火山灰效应,并对其进行定量分析和评价,其相关计算公式见式(1)~式(4):

式中:R比基——基准胶砂比强度,MPa;

R基——基准胶砂强度绝对值,MPa;

R比掺——掺再生复合微粉的胶砂比强度,MPa;

R掺——掺再生复合微粉胶砂的强度绝对值,MPa;

q0——掺再生复合微粉胶砂胶凝材料中水泥含量,%;

R比火——胶砂火山灰比强度,MPa;

P火山——再生复合微粉的火山灰效应强度贡献率,%。

再生复合微粉火山灰效应的发挥受到水胶比、再生复合微粉掺量和龄期等因素的影响。

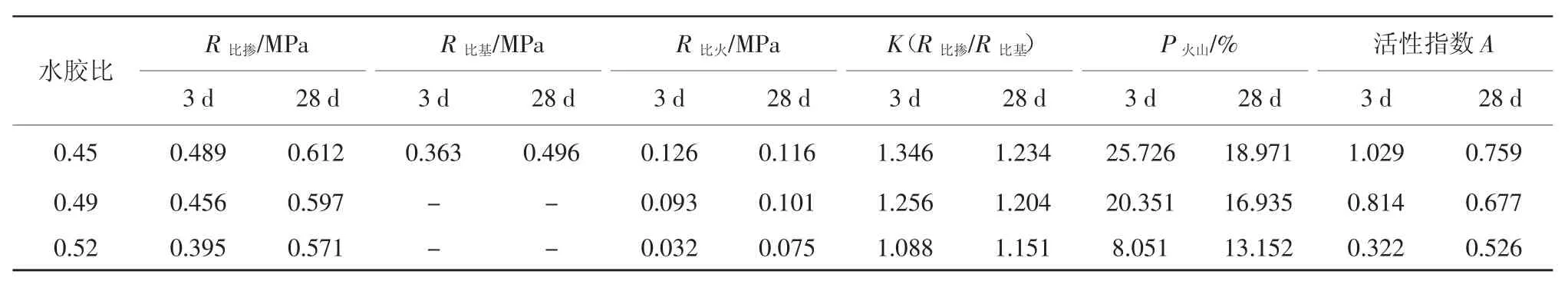

2.2.1 水胶比对再生复合微粉活性的影响(见表2)

表2 水胶比对再生复合微粉火山灰效应的影响

由表2可知,水胶比对再生复合微粉火山灰效应发挥有一定影响,即随着水胶比增大,再生复合微粉3、28 d火山灰效应强度贡献率(P火山)及活性指数(A)减小,且早期评价指标变化较显著,这是由于随着水胶比增大,胶凝体系内部水泥含量降低,水化产物减小,导致再生复合微粉与水化产物反应程度降低,其活性降低,砂浆强度显著降低,如水胶比为0.52时,活性指数仅为0.526。

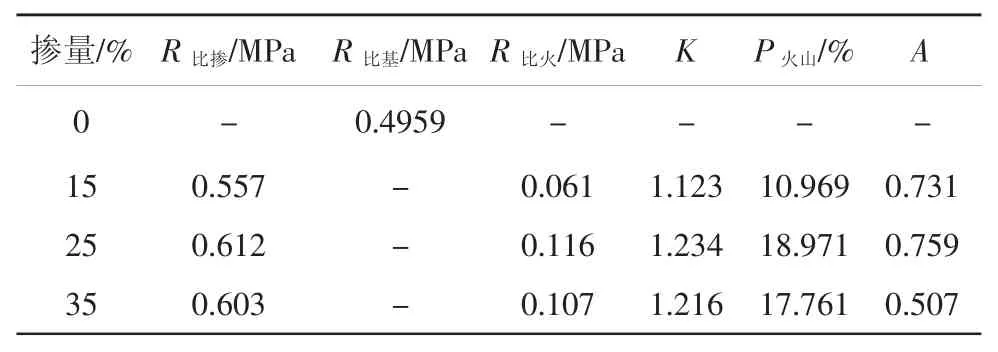

2.2.2 再生复合微粉掺量对再生复合微粉活性的影响

以水胶比为0.45的再生复合微粉水泥砂浆试件28 d龄期抗压强度试验数据为基础,分析再生复合微粉不同掺量对其火山灰效应的影响规律,结果见表3。

表3 再生复合微粉掺量对火山灰效应的影响

由表3可知,随再生复合微粉掺量增加,再生复合微粉火山灰效应强度贡献率及活性指数表现为先提高后降低趋势,尤其是掺量≤25%时,再生复合微粉活性指数均值为0.745;当再生复合微粉掺量为35%时,活性指数仅为0.507,这是由于再生复合微粉替代量较大,导致试件内部水化产物生成量较少,不足以激发再生复合微粉火山灰效应,因而再生复合微粉活性较小。

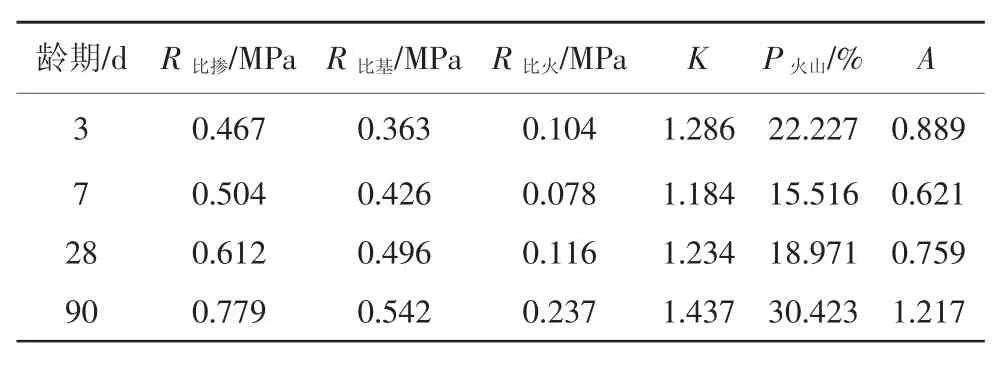

2.2.3 养护龄期对绿色再生微粉活性的影响

以水胶比为0.45、再生复合微粉掺量为25%的水泥砂浆抗压强度试验数据为基础,分析不同养护龄期对再生复合微粉火山灰效应的影响规律,结果见表4。

表4 养护龄期对再生复合微粉火山灰效应的影响

由表4可知,龄期对再生复合微粉火山灰效应强度贡献率及活性指数均有一定影响,其中90 d龄期时,再生复合微粉活性指数>1,说明再生复合微粉二次水化反应已充分发挥,因此活性较高。7 d龄期时,再生复合微粉活性指数仅为0.621,活性较小;3、28 d龄期时,活性指数分别为0.889、0.759,3 d龄期时,再生复合微粉具有较好的微集料效应,可显著改善砂浆密实度,增大体系内部有效水胶比,促进水泥水化,显著改善再生复合微粉的火山灰效应。

2.3 基于多元回归理论的再生复合微粉水泥砂浆强度预测模型

基于多元非线性回归分析原理,采用多元非线性回归分析理论,以砂浆抗压强度为因变量,以水胶比、再生复合微粉掺量和龄期为自变量,通过1stOpt数据分析软件,建立掺再生复合微粉水泥砂浆抗压强度多元回归预测模型。由上述试验可知,水胶比与砂浆抗压强度呈负线性关系,再生复合微粉掺量和养护龄期与砂浆抗压强度呈二次函数关系,因此定义砂浆抗压强度预测模型如式(5)所示:

式中:α0、α1、α2、α3、α4、α5——拟合参数;

W/C——水胶比;

c——再生复合微粉掺量,%;

d——龄期,d。

基于砂浆抗压强度试验数据,利用数据分析软件1stOpt,结合Levenberg-Marquardt算法进行多元回归分析,所得式(5)中的最终表达式为式(6),相关系数R2为0.9148。

由式(6)可知,砂浆抗压强度与水胶比、再生复合微粉掺量和养护龄期存在显著定量关系,与试验结果规律相一致。因此,上述强度预测模型可用于再生复合微粉协同水泥稳定砂浆抗压强度预估,可为相关工程应用提供参考。

2.4 再生复合微粉-水泥浆体水化产物的组成分析

采用DSC-TG综合热分析方法研究再生复合微粉对水泥水化产物的影响,结果见图4、图5。

比较图4、图5可知,水泥净浆与掺入25%再生复合微粉的水泥净浆的DSC曲线均在90、430℃左右出现吸热峰,分别对应C-S-H凝胶脱去游离水的过程、CH脱水过程。这说明掺加再生复合微粉后并没有改变水化产物种类;水泥净浆与掺25%再生复合微粉的水泥净浆的TG曲线形式基本相同,表现为缓慢而连续脱水,最终残渣质量分别为最初质量为72.80%、75.32%。在50~300℃的质量损失主要是C-S-H凝胶失去凝胶水的过程[16],由质量损失可知,掺入25%再生微粉后质量损失率由15.93%增至16.65%,较水泥净浆增幅4.52%,这说明C-S-H凝胶相对含量变化不显著,在400~500℃范围内主要是CH脱水的过程[16],掺入再生复合微粉后CH含量由6.924%降至5.850%,较水泥净浆降低15.52%,这说明掺入再生复合微粉的二次水化反应可消耗部分CH。

3 结语

(1)随水胶比增大,砂浆抗折、抗压强度逐渐降低,抗折强度降低的幅度大于抗压强度的;在一定龄期和掺量下,再生复合微粉火山灰效应随水胶比增大逐渐降低,且早龄期时最大降幅为68.71%。

(2)随龄期延长,砂浆抗折、抗压强度降低幅度逐渐减小,在一定水胶比和掺量下,再生复合微粉火山灰效应随龄期延长逐渐增大,其中28 d龄期活性指数与水泥相当。

(3)随再生复合微粉掺量增加,砂浆90 d抗折、抗压强度呈先提高后降低趋势,在一定水胶比和龄期下,再生复合微粉的火山灰效应强度贡献率及活性指数表现为先提高后降低趋势,在掺量≤25%时,活性指数均值为0.745。

(4)基于多元回归理论建立了基于水胶比、龄期和掺量的再生微粉水泥砂浆抗压强度预测模型,可为绿色再生复合微粉的利用提供参考。

(5)DSC-TG分析表明,掺入再生复合微粉并没有改变水泥浆体水化产物种类,再生复合微粉的火山灰效应可有效降低CH含量,最大降幅为15.52%。

——赫库兰尼姆