基于数字成像机理的齿轮疲劳试验方法研究

陈兴彬,曹伟,闵新和,李妮妮,肖舜仁,张鹏

(1.广州机械科学研究院有限公司, 广东广州 510700;2.华南理工大学机械与汽车工程学院,广东广州 510641;3.中汽检测技术有限公司, 广东广州 510700)

0 前言

齿轮是传动系统中的一种基础核心零部件,被广泛应用在工业生产和日常生活的多个领域。而疲劳强度是影响齿轮可靠性的主要因素,对于传动机构的安全高效运行起着至关重要的作用。近年来,国内外的科研学者在齿轮疲劳试验设备、测试方法和失效机制等方面取得了丰富的研究成果。他们主要通过大样品量和长周期的疲劳试验,探索齿轮疲劳失效的产生机制与表现形式等,研究齿轮参数、加工工艺、运行工况等因素对齿轮疲劳强度的影响,为齿轮的抗疲劳优化设计、强度分析及检验等性能研究提供理论基础和方法指导。

在齿轮参数、材料和加工工艺等因素对疲劳强度影响的研究方面,彭龙龙、BERGSTEDT等基于FZG试验台进行齿轮接触疲劳试验,研究齿轮修形和表面粗糙度等因素与接触疲劳寿命的关系;ZHU、封楠、朱燃燃等通过齿轮弯曲疲劳强度试验,探究齿宽、螺旋角、齿高系数、顶隙系数等齿轮参数与接触应力、弯曲应力、载荷循环周期之间的关系。在齿轮疲劳强度试验方法的研究方面,杨广明、马威、赵光辉、李添翼、HONG等分别使用脉动加载法、常规成组法、快速测定法、高周疲劳试验法等有限元仿真分析和实物台架试验相结合的方法进行齿轮的接触疲劳强度试验和弯曲疲劳强度试验,获取齿轮的疲劳极限,探究齿轮的疲劳特性。在齿轮疲劳试验设备及方案的研究方面,高云飞等基于雨流计数递归算法提出了一种齿轮程序载荷谱的编制方法,用于确定齿轮疲劳试验的载荷;WANG和LIN设计了一种新型机械式功率流封闭齿轮接触疲劳试验机。ZHAO、LI等提出了交错啮合的齿轮布置方案,通过仿真分析对比了全齿啮合与交错啮合的传动特性,并基于试验台架进行接触疲劳试验,验证了方法的有效性。

上述研究成果可为本文作者提供充足的理论指导和方法借鉴,但对于齿轮疲劳试验过程的监测,目前大多仍需间隔停机检查或在构件上粘贴应变片进行试验信息采集,整个过程费时费力,对疲劳失效特征的目测判断会受到主观因素的影响,而且应变片的数量和粘贴位置的限制也会造成齿轮疲劳状态监测区域的局限性。因此,本文作者基于双目视觉技术和图像相关理论提出一种齿轮疲劳试验的非接触式检测方法,可以在不停机、不拆装的情况下,对完整齿轮区域的试验数据进行采集、分析与计算,获取轮齿区域的位移、应变等信息,能够有效提高齿轮疲劳试验的效率和监测的准确性,极大地节约试验成本。

1 非接触式疲劳监测试验平台的搭建

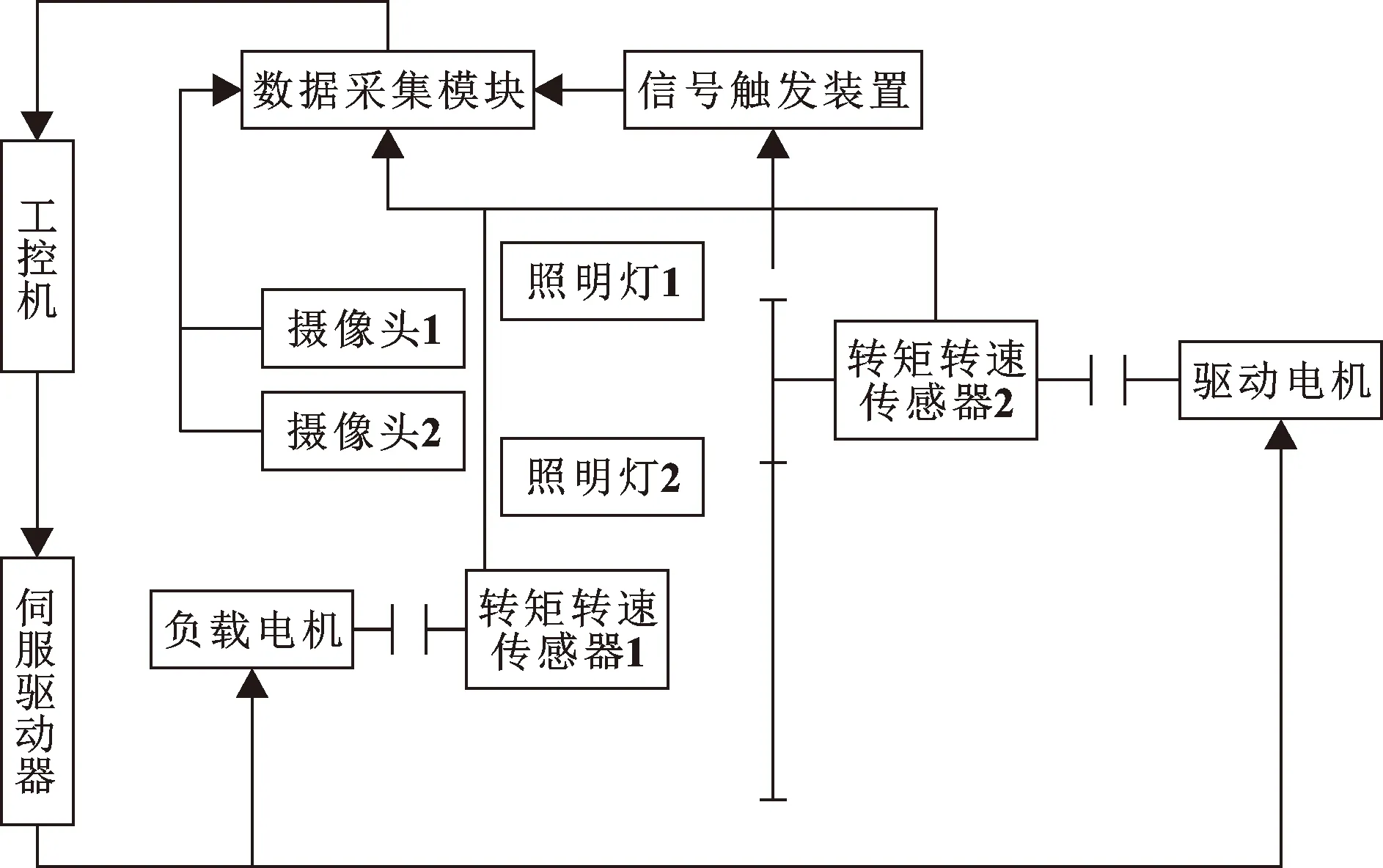

目前,主要采用仿真分析和样机试验2种方式对齿轮疲劳强度进行分析和测定。考虑到双目摄像头具有安装布置简便快速、边界条件设置灵活等特点,本文作者提出一种简化高效的齿轮疲劳试验方案。采用双伺服电机对拖的方式对齿轮副施加驱动和负载,使用双目摄像头采集全试验周期的齿轮散斑图案,基于数字图像相关理论对齿轮疲劳区域进行分析和计算。疲劳试验台结构简图如图1所示。

图1 疲劳试验台结构简图

试验平台主要由伺服电机、转矩转速传感器、双目摄像头、齿轮副和工装夹具等机械部件,以及信号触发装置、数据采集模块、工控机和伺服驱动器等电气部件组成。其中,伺服电机可以实现齿轮副传动过程中转矩与转速的精确控制;使用信号触发装置设置合理的数据采集频率,通过双目摄像头和转矩转速传感器进行齿轮散斑图像和转矩转速数据的采集;经数据采集模块完成信号处理,基于数字图像相关技术进行数据的分析和计算,得到轮齿区域的位移、应变等信息,以实时准确地监测试验过程。

为验证此疲劳试验方案的有效性,使用2种材料和3种速比设计12对齿轮样件,进行疲劳强度台架对比试验并使齿轮达到疲劳失效状态。样件的主要参数和加工工艺要求如表1所示。

表1 齿轮样件参数及加工工艺要求

为保证试验过程中各轮齿受力均匀,同时提高系统中传动构件的承载能力和寿命,齿轮与传动轴的输出端采用花键连接,传动轴输入端与电机输出端则采用平键连接,使得试验台整体结构更加简单,拆装方便。基于上述构件,搭建齿轮疲劳试验台,其中齿轮副中心距为76.5 mm,采用全齿宽啮合,试验过程中使用润滑脂对啮合齿面进行润滑。试验平台如图2所示。

图2 齿轮疲劳试验台

2 疲劳试验参数的设置

选定作为主动轮的小齿轮为研究对象,进行双目摄像头内外部参数的分析和计算。根据具体的试验要求进行工况条件、数据采集频率等参数设置与调校,开展齿轮啮合疲劳试验,利用双目摄像头进行齿轮数字散斑图像的采集。

(1) 根据齿轮的参数确定被测表面在摄像头中的视野范围。

(1)

由式(1)计算得,小齿轮齿顶圆的直径=60 mm,所以摄像头监测的视野范围的横向距离()与纵向距离()均设定为60 mm。

(2)根据摄像头的参数计算对应视野范围下的工作距离。

(2)

式中:摄像头的焦距=50 mm,横纵分辨率分别为2 448、2 048像素,感光元件尺寸为25.4 mm(1英寸),即对应的图像传感器靶面对角线长度=16 mm。代入计算得工作距离=244 mm,=292 mm,取较大值,令工作距离=292 mm。

(3) 由摄像头的分辨率和视野范围,求得视野范围内的像素密度,以确定散斑的尺寸。

(3)

由式(3)计算得视野范围内横向像素密度()=4080 像素/mm、纵向像素密度()=3413 像素/mm,即拍摄的图像中每40.80像素对应齿轮试件表面的1 mm。在数字散斑图像试验中,通常要求散斑点的大小为3~10个像素,即在齿轮样件表面上制作的散斑点的尺寸范围是0.074~0.245 mm。

(4)依据上述散斑点的尺寸要求,在齿轮样件的表面进行散斑的制作。为提供更好的散斑图像信息,一个高质量的散斑图案需要具有高对比度(如白色底面黑色散斑点或黑色底面白色散斑点)、一致的尺寸和随机性。同时,散斑图案中黑色斑点与白色斑点的数量应保持相同,各占散斑区域面积的50%。

常用的散斑制作工具包括滚轮式散斑制作套装、喷漆、油墨、记号笔等,本文作者为以最低的成本,简单有效地获取高质量散斑图案,采用喷漆这一散斑制作方式。考虑到金属试样可能存在反光的问题,选用哑光黑色和哑光白色喷漆。首先,使用哑光黑色喷漆在齿轮端面制作底层,轻压喷头并快速掠过齿轮端面,使喷漆以雾状的形式均匀地附着于齿轮端面,重复3~5次以使得底层覆盖整个齿轮端面,且具有相同的厚度;之后,使用哑光白色喷漆,采用相同的操作方式在黑色底层上制作白色的散斑图案,如图3所示。

图3 齿轮试样

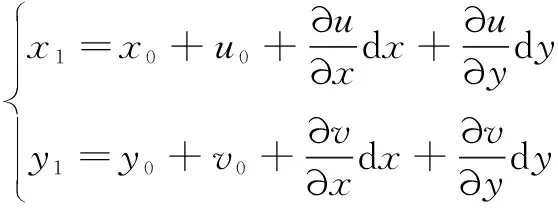

(5) 为能够使用双目摄像头准确地对齿轮散斑图案进行采集、分析与计算,需要建立相机成像的几何模型,对相机的内部参数和外部参数进行标定,以确定世界坐标系下物体表面某个点的坐标与相机坐标系、图像坐标系和像素坐标系下对应点坐标的转换关系。相机标定几何模型如图4所示。

图4 相机参数标定几何模型

图4中,为世界坐标系,可以作为描述相机和待测物体所处空间位置的基准;为相机坐标系,表示摄像头的光学几何中心,表示摄像头的光轴,与像平面垂直;为像素坐标系,表示图像的左上角像素点,单位为像素;为图像坐标系,表示图像的中心点,在像素坐标系内的坐标为(,);为相机的焦距,即线段的长度。

由相机的成像原理可得,世界坐标系与相机坐标系中的坐标转换关系如式(4)所示:

(4)

式中:=表示3×3的旋转矩阵,其中、、分别为绕轴,轴和轴旋转、和的旋转矩阵;表示3×1的平移矢量。

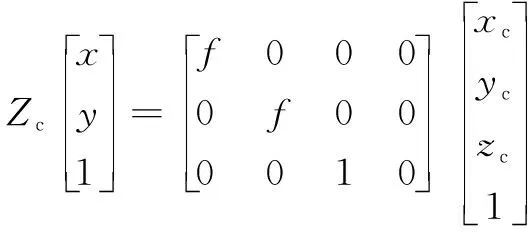

相机坐标系与图像坐标系中坐标的转换关系如式(5)所示:

(5)

式中:表示比例因子。

图像坐标系与像素坐标系均位于像平面上,2个坐标系的坐标轴彼此平行,对应的坐标转换关系如式(6)所示:

(6)

联立上式可得,图4中任意一点(,,)与像素坐标系中投影所得的对应点(,)的坐标转换关系如式(7)所示:

(7)

式中:和分别代表相机的内部参数矩阵和外部参数矩阵;和分别表示轴和轴上的归一化焦距。

基于上述理论,依次调整摄像头的位置和角度,调节摄像头的光圈、焦距以及曝光时间,完成对焦;使用点阵尺寸为14×10、间隔为4 mm的平面标定板,分别绕水平轴和竖直轴倾斜不同角度以及在像平面内进行平行移动,使它占据摄像头视野范围的80%以上,在这3种状态下分别拍摄10组(共60张)标定图像。经过解析,完成双目摄像头的内外部参数标定。

在开展疲劳试验前,首先进行齿轮跑合,设定驱动电机的转速为30 r/min,对小齿轮进行驱动;负载电机空载,即大齿轮不施加负载力矩,运转1 h。完成跑合,达到运动稳定状态时,采集完整齿轮区域的散斑图案,作为图像相关计算分析与处理的参考基准。在疲劳试验阶段,设定驱动电机的转速为120 r/min,负载力矩为100 N·m,使用信号触发装置调整试验过程中散斑图案的采集频率,其中裂纹萌生期的采集频率设置为10 Hz,裂纹扩展期的采集频率设置为2 Hz,疲劳失效阶段的采集频率设置为1 Hz,按照以上规则采集齿轮疲劳试验全寿命周期的数字散斑图像。

3 数字散斑图像的分析与处理

基于试验过程中采集到的齿轮散斑数字图像,将容易出现疲劳裂纹的齿根以及容易发生磨损的齿顶等部位作为重点监测区域。选定合适形状和大小的像素子集(Subset),设定移动步长,使用图像匹配等数字图像相关算法进行同名数据点的搜索与跟踪,以及该数据点位移和应变等信息的分析与计算。

因为散斑图案相对齿轮表面处于固定状态,所以当物体表面发生变形的时候,其上均布的散斑图案也会相应地发生位置和形状的改变。以齿根区域的部分散斑图案为例,分析计算此区域的变形信息,如图5所示。

图5 散斑图案目标区域的运动与变形

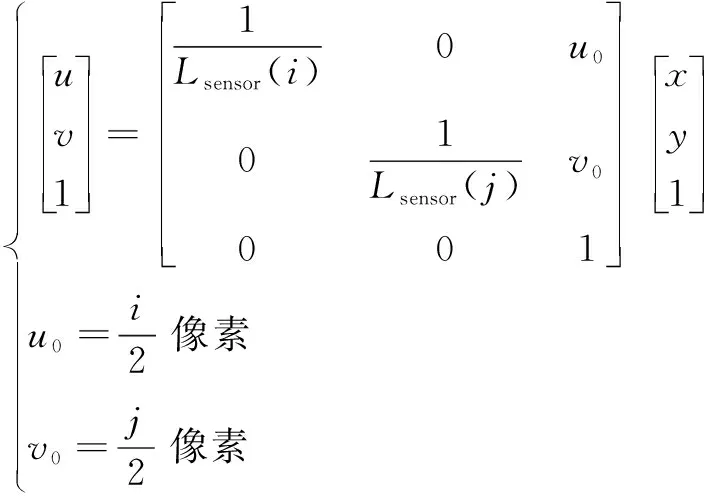

散斑图中小矩形框表示Subset窗口,以窗口中的数据点为例,它在变形前散斑图像坐标系中的坐标为(,),在变形后散斑图像坐标系中的坐标为(,),按照式(8)即可求得该点的位移:

(8)

在此基础上根据格林-拉格朗日应变张量计算方法,即可获得该点的应变,如式(9)所示:

(9)

目前,常用的图像匹配算法可以分为基于灰度的匹配方法和基于特征的匹配方法两大类。其中,基于灰度的图像匹配方法实质上是使用一个匹配模板在数字散斑图像上进行空间二维方向的滑动,根据穷尽搜索、分层搜索、动态规划等方法,通过对平均绝对误差、误差和、误差平方和、归一化积以及互信息等相似性度量指标的计算,按照最佳相似性准则完成目标区域的搜索与匹配。此种匹配方法具有简单快速的优点,但是因模板自身具有局限性,所以当目标区域发生旋转或尺度变化时,会造成目标区域匹配结果的误差增大、准确性降低。而基于特征的图像匹配算法则是首先选择一个特征点,确定它在图像中的位置、方向和尺度等信息;然后,根据图像的特点和图像分析处理的具体要求,在像素灰度匹配的基础上综合考虑特征点所在Subset子区域内的颜色特征,以及点、线、面等纹理形状特征和位置、关系等空间特征,完成特征提取,并将提取到的特征作为该特征点的描述子,以表征该特征点所处Subset区域的特征信息;之后,根据相似度指标的计算结果和搜索策略,完成特征点及其描述子的追踪与匹配。此种匹配方法通过提取高层次的抽象特征,有效地克服了基于灰度匹配的缺点,并可以抵抗光照扰动、传感器噪声以及环境变化等因素对目标区域造成的干扰,极大地提高了匹配结果的准确性,但是因算法复杂导致计算量和分析运算时间的增加,会造成搜索匹配的效率降低。

因此,在实际的应用过程中需结合图像数据的特点和分析处理的要求与目的,灵活合理地选择匹配算法、相似性度量指标、搜索策略和匹配准则,以高效准确地完成对目标区域的搜索、追踪与定位。

根据上述分析,本文作者选择VIC-3D算法对齿轮疲劳试验采集到的数字散斑图像进行分析与处理。通过将局部特征和全局特征相结合,应用高分辨率图像重采样和微分法进行散斑图案的亚像元匹配,进一步提高匹配定位的精度;同时使用动态规划法进行平移、旋转和仿射变换等匹配参数的搜索与优化,以提高目标区域追踪、定位的效率。

以45钢小齿轮(=19)上的10号轮齿为例,设定Subset窗口大小为125 像素×125像素,步长为30像素,使用VIC-3D算法对齿轮啮合点附近区域进行状态监测,不同采集周期获取的齿轮散斑图案中该区域的应变分析与计算结果如图6所示。

图6 齿轮疲劳状态分析

由图6可得:随着疲劳试验的进行,在载荷的作用下,轮齿上的应变逐渐增大,疲劳损伤不断积累,依次经历疲劳裂纹的萌生成核、扩展生长和断裂等阶段。因此,基于双目视觉技术和数字图像相关理论,本文作者提出的面向齿轮疲劳强度试验的非接触式检测方法能够准确地对齿轮散斑图像进行采集分析和处理,并获取完整齿轮区域的位移、应变等疲劳特征信息,可以在无须拆装的情况下,在线实时监测齿轮疲劳试验过程并准确识别早期微小裂纹等失效特征,从而验证了此方法的有效性。

4 总结

本文作者提出了一种齿轮疲劳强度试验方案,基于双伺服电机对拖驱动的方式设计和搭建了齿轮疲劳试验台,应用双目视觉技术和数字图像相关理论建立了一种通用性的传动构件疲劳特征的非接触式检测方法,经过试验过程和结果分析,验证了该方法的有效性。

(1) 基于双伺服电机对拖驱动方式的传动构件疲劳试验台,可以使用较少的构件简单有效地进行齿轮疲劳试验,能够灵活方便地重置和调校试验条件,以适用广泛的传动构件试验测试工况。

(2) 基于双目摄像头可以在不停机不拆解齿轮副的情况下,利用光学成像技术对完整齿轮区域内的疲劳特征进行实时采集,相比传统方法,此方法不受试验空间、环境以及试验对象形状和尺寸等因素的限制,能够显著地提高疲劳试验的检测效率,降低时间和人力成本。

(3) 基于数字图像相关技术对齿轮散斑图案进行分析和计算,能够准确地获取齿轮的位移和应变等疲劳状态信息,有效地避免人工主观因素和经验差异造成的观测误差,提高齿轮疲劳试验状态监测的准确性和快速性。