制孔末端执行器同步控制与误差分析

刘红军,王菁

(1.沈阳航空航天大学航空制造工艺数字化国防重点实验室,辽宁 沈阳 110135;2.沈阳航空航天大学机电工程学院,辽宁 沈阳 110135)

并联机构拥有高刚度、高精度、动态响应快[1-3]等优势,被广泛应用于航空航天领域。由于并联机构存在多条运动支链,各个支链之间存在相互耦合约束力,这成为了并联机构的运动控制精度研究中重点要解决的问题。

针对并联机构的运动控制问题,有许多学者进行了研究,其控制方法主要有比例积分微分控制、自适应控制等[4]。但传统的比例积分微分(PID)控制器存在精度不高等问题,因此,基于PID的改进控制器得到广泛应用。刘霞等[5]研制了模糊PID控制系统LabView虚拟仪器软件从而提高了并联机构的精度,减小了运动误差。曹毅等[6]求解了不同间隙值对3-CPaRR机构影响,并设计了适应机构本身的构自适应滑模运动控制器。杨杰等[7]采用非线性比例微分(PD)算法半闭环反馈控制,有效抑制了并联机构的自激振动。尚伟伟[8]根据机器人动力学特性,设计了增广非线性PD、计算力矩非线性PD等控制策略,实现了机器人高精度轨迹跟踪控制。范亚南[9]设计了时变阻抗控制律与滑模控制器,实现了机器人的接触外力和轨迹跟踪误差同时渐近稳定。山显雷等[10]考虑摩擦力补偿问题,基于增广PD控制理论设计各个关节的同步控制策略,在进行结构误差修正的基础上,根据实验验证了所设计控制策略的有效性。Nguyen等[11]根据并联机构的运动学特性在PID神经网络训练机制中加入了李雅普诺夫稳定性条件,保证了机械手的鲁棒跟踪性能。

上述控制器的缺点在于没有考虑到并联机构各支链间耦合关系的动力学特性。本文基于一种各个驱动关节同步控制的思想,对并联机构航空制孔末端执行器进行动力学控制。首先考虑关节间隙的摩擦力、接触力[12],以及支链间的耦合力,建立动力学模型;根据跟踪误差和同步误差建立耦合误差,代入到驱动关节同步控制器(AJ-S)中;最终实验验证该控制器应用于改进并联机构的有效性。

1 改进并联机构

传统3RRR并联机构由3个支链构成,每条支链上有3个转动副,考虑传统并联机构作为末端执行器,动平台在移动的过程中会产生振动。其主要原因是由电机驱动及外部载荷造成的杆件产生弹性振动,从而影响孔的加工精度。因此,在驱动杆与从动杆之间添加具有柔性约束的弹簧装置,可起到整体的减振效果,同时在动平台运动的情况下,依靠弹簧拉力减小关节间的间隙。

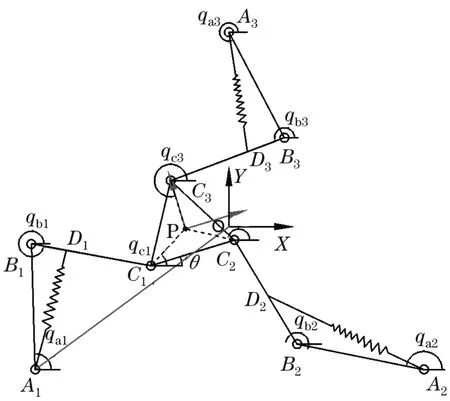

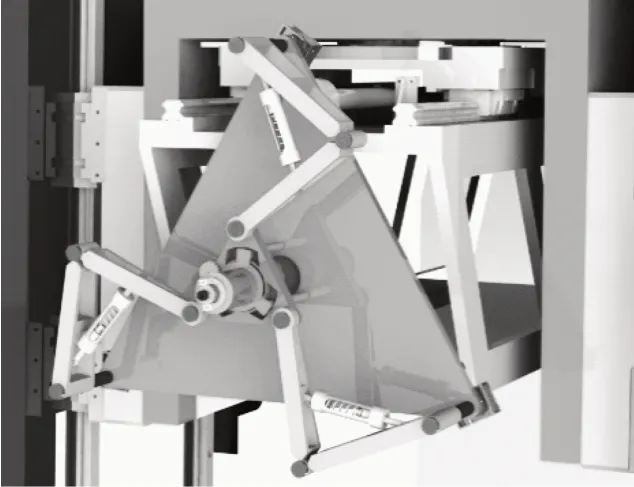

改进后并联机构二维简图和立体模型如图1和图2所示。在静平台上建立全局坐标系O-XYZ,动平台上建立动坐标系p-xyz,理论上在同一平面,这里设定关节坐标为Ai、Bi、Ci,驱动杆为Ai Bi,从动杆为BiCi,假设驱动杆为刚性杆,从动杆为柔性杆。

图1 改进后并联机构Fig.1 Schematic diagram of improved rear parallel mechanism

图2 改进后并联立体模型Fig.2 Improved rear parallel stereo model

2 动力学建模

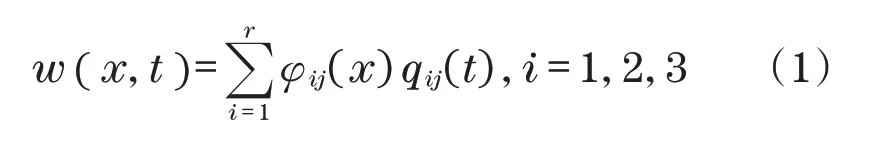

由于并联机构的驱动杆为刚性杆,从动杆为柔性杆,需要考虑杆件内部的弹性形变及关节间的摩擦力。根据欧拉伯努利梁方程模型,分析柔性从动杆的弹性变形,基于文献[13]中的假设模态法,求解系统的弹性耦合力为

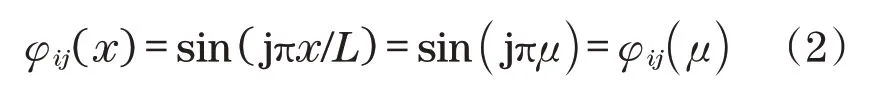

式中:φij(x)为已知边界条件对应的模型振型函数;qij(t)为第i个连杆的未知广义弹性变形量;r为所选的假设模态。

假设从动杆采用两端铰支的约束方式为

式中:μ=;r所选的假设模态;L为驱动杆和柔性从动杆的杆长;x为柔性从动杆上任意一点到Bi的距离。

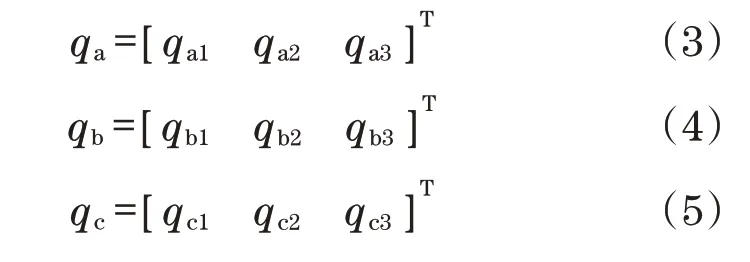

这里设定改进并联机构的驱动转角,第1从动转角和动平台第2从动转角分别为

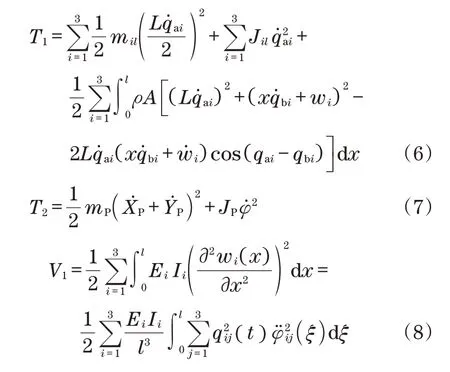

据假设模态法求解驱动杆和柔性从动杆T1、动平台的动能T2及柔性从动杆杆产生的弹性势能V1:

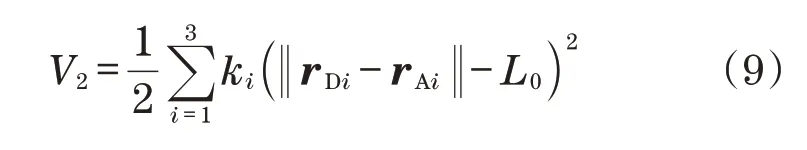

另外,弹簧的弹性势能可以表示为

式中:rDi为弹簧安装位置末端矢量;rAi为弹簧起始点矢量;L0为弹簧原长;ki为弹簧刚度系数。

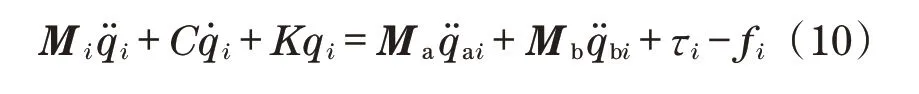

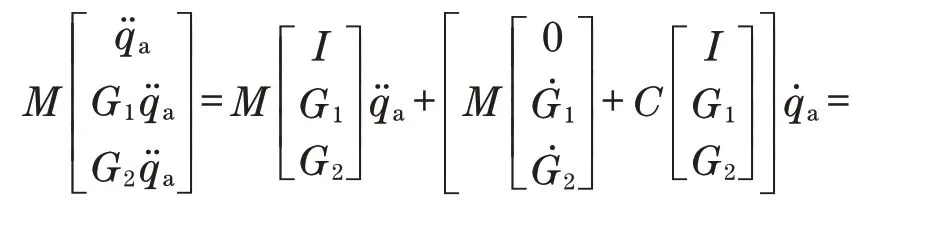

将代入拉格朗日方程并整理为矩阵形式:

式中:qi=[qai qbi qci]T;Mi为惯性质量矩阵;Ci为向心力与科里奥利力矩阵;τi=[τai τbi τci]T为关节的力矩,假设从动力矩τbi=τci=0;fi=[fai fbi fci]T表示关节的摩擦力,假设fbi=fci=0。根据文献[14]中的并联机构运动学关系可得出各个关节之间的速度与加速度的关系:

鉴于并联机构存在支链间闭环耦合约束力,最终整个系统的动力学方程为

式中:ATλ为耦合约束力。

3 控制器的设计

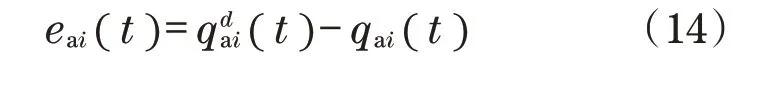

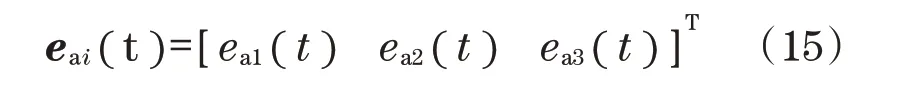

将并联机构运动时的跟踪误差定义为

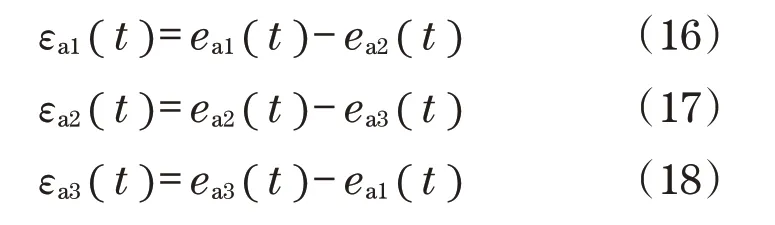

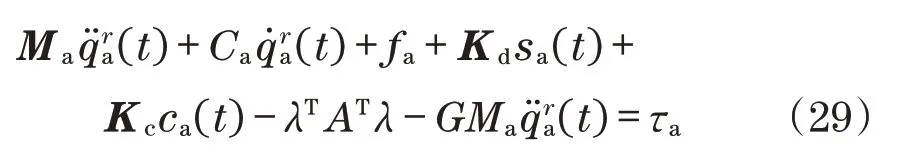

当3个驱动关节中任意2个关节之间的跟踪误差满足极限相等,定义3个各个关节中任意2个可能的驱动关节之间的同步误差为

同步误差向量为

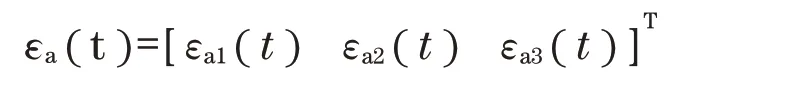

在驱动关节间设置同步控制力矩,定义一个将跟踪误差和同步误差的交叉耦合的耦合误差,使跟踪误差和同步误差同时收敛为0:

同步误差之间的偏差向量定义为

耦合误差向量为

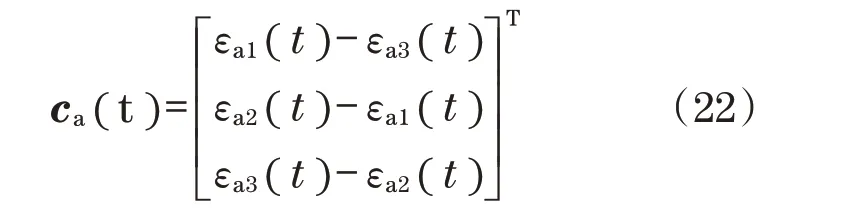

耦合速度误差为

耦合误差和耦合速度误差组合误差向量为

组合速度误差向量为

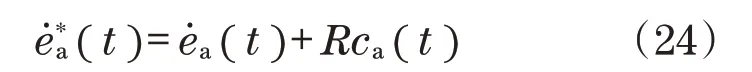

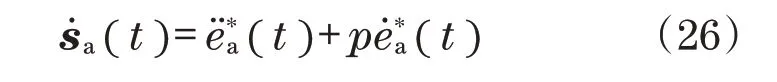

定义参考速度和参考加速度向量为

控制律式为

式中:Kd和Kc为对称正定矩阵。

改进3RRR并联机构制孔末端执行器驱动关节同步控制系统。

4 试验对比

基于改进3RRR并联机构制孔末端执行器驱动关节同步控制策略进行实验研究,并与应用增广PD控制法[15]进行对比,并联机构按照规定的轨迹运动公式如下:

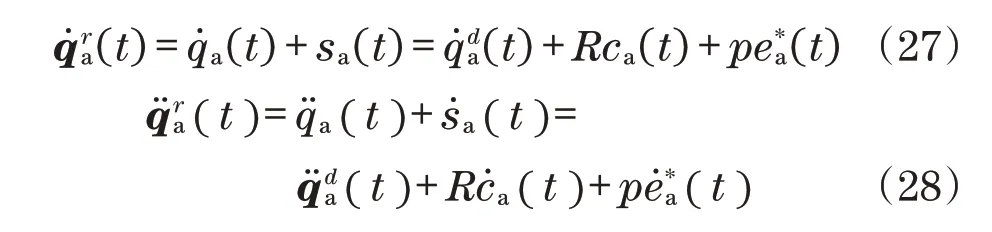

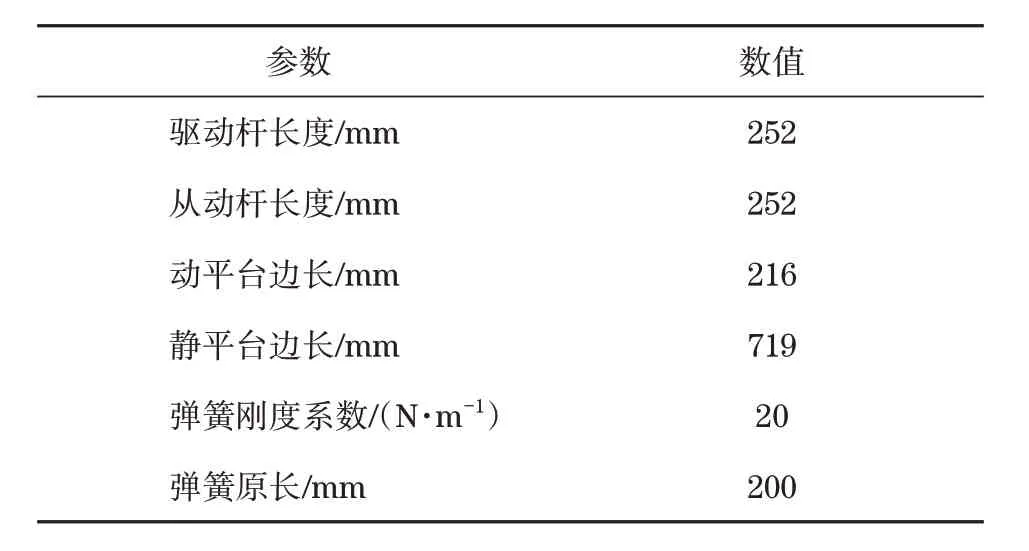

其机构结构参数及动力学参数见表1。

表1 机构主要结构参数Tab.1 Main structural parameters of mechanism

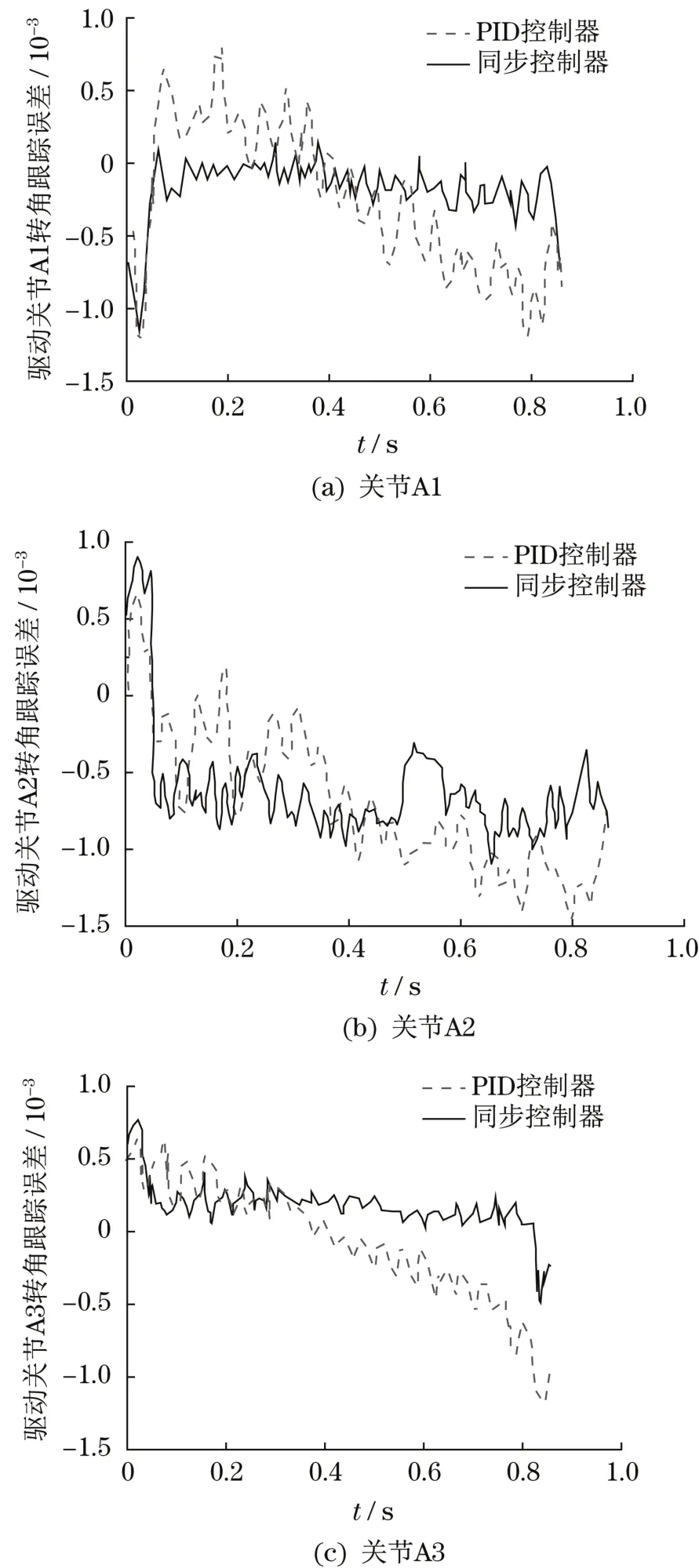

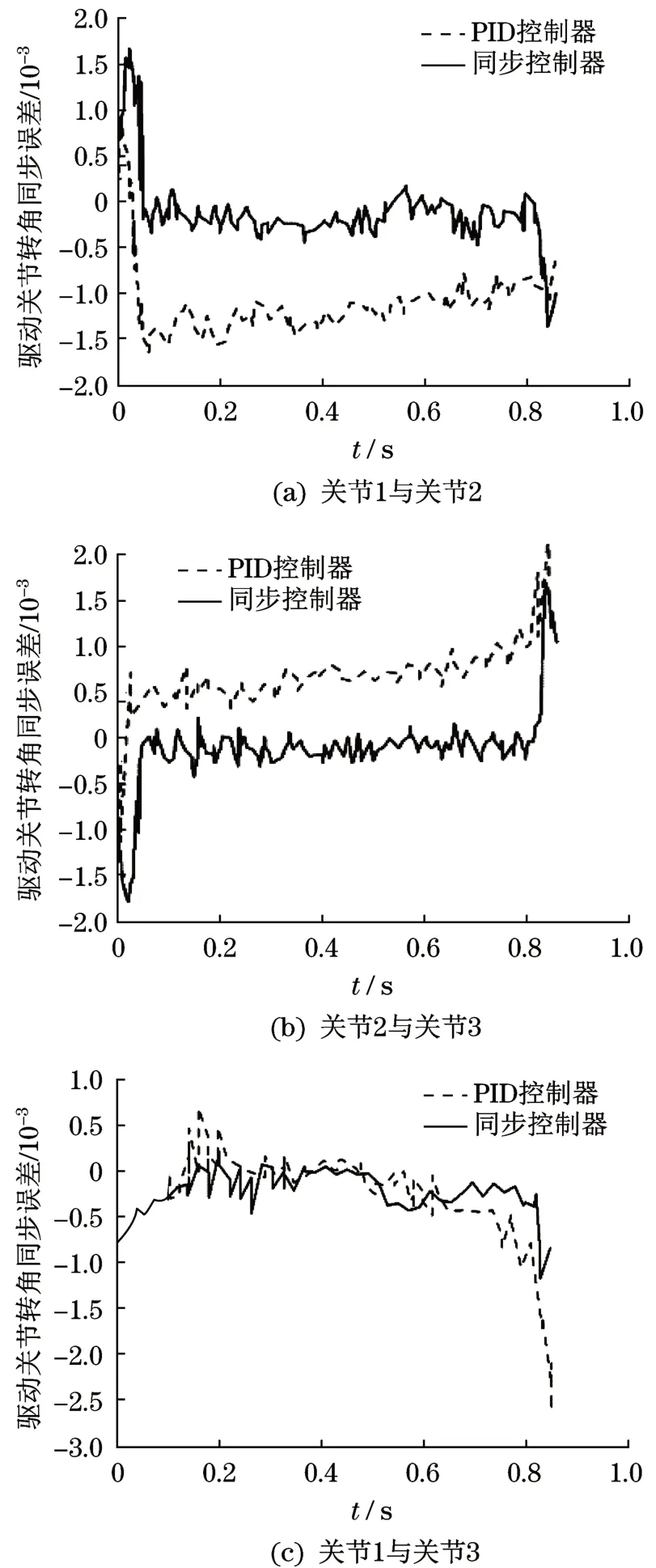

在实验中,驱动关节同步控制器的各个参数设定为:Kd=diag(15,15,15),Kc=diag(25,25,25),R=diag(10,10,10),p=diag(150,150,150)。使用Matlab软件对理论模型进行仿真,得出曲线如图3和图4所示。

图3 驱动关节转角跟踪误差Fig.3 Tracking error of driving joint angle

由图4可知,AJ-S同步控制器下的跟踪误差有明显的减小,驱动关节同步误差也比增广PD控制法所得的误差要小,说明提高了3个驱动关节的转角运动精度,验证了AJ-S同步控制器的有效性。

图4 驱动关节同步误差Fig.4 Driving joint synchronization error

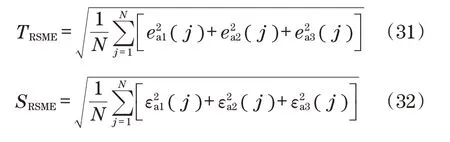

为了直观比较2个控制器的效果,选取3个驱动关节转角的跟踪误差均方根T-RSME和同步误差均方根S-RSME作为性能指标:

式中:eai(j)、εai(j)分别为第j个驱动关节在第i点的跟踪误差和同步误差。

所得结果对比如表2所示。

表2 误差减小百分比Tab.2 Error percentage reduction

对比驱动关节同步控制器与增广PD控制器,在速度一定的条件下,驱动关节同步控制器的应用可显著提高末端执行器的位置精度。

5 结语

本文应用假设模态法对从动杆存在弹性变形的并联机构航空制孔末端执行器进行刚柔耦合的弹性动力学建模,有助于研究实际情况下的并联机构动力学特性。鉴于驱动关节同步控制中各个支链的耦合及运动协调能力对运动控制精度的影响,以3RRR并联机构航空制孔末端执行器为研究对象,同时考虑柔性杆产生的弹性势能,建立刚柔耦合的动力学模型,开展驱动关节的同步控制研究。并以各个支链间的运动约束耦合力来定义耦合误差,设计了驱动关节同步控制律。基于驱动关节同步控制策略,在3RRR并联机构航空制孔末端执行器的实物样机上开展实验研究,通过与采用增广PD控制得到的结果进行对比可知,驱动关节同步控制改善了各个支链间运动的协调能力,提高了动平台的位姿精度。这种考虑支链间运动约束耦合力的驱动关节同步控制策略,为今后实现并联机构航空制孔末端执行器的高速、高精度控制提供了重要的理论基础。