基于破碎效果分析煤矸石细集料在砂浆中的应用

王 辉

(黑龙江省建筑材料工业规划设计研究院,黑龙江 哈尔滨)

1 引言

煤矸石是煤炭开采和加工过程中排放的一种含碳量低、灰分高的固体废弃物,是在成煤过程中与煤共同沉积的有机化合物和无机化合物混合在一起的岩石。其产出量一般要占到煤炭产量的10%~15%,排放量约占我国工业废渣排放量的1/4。这些废渣占用土地资源,引起地表下沉、水土流失,甚至导致地质沙漠化、生态环境破坏等。目前,我国对煤矸石的利用措施较多,在建筑材料方面的利用主要包括煤矸石制砖、水泥原材料的部分替代、制备陶瓷材料等,这些技术相对比较成熟。将煤矸石加工处理作为胶凝材料或粗骨料制备混凝土的研究也比较多,由于煤矸石本身的随机性较大,这些研究多数集中在对硬化浆体性能影响的分析方面,尚未提供相应的标准和规范,基于原材料破碎效果分析更鲜有报道。

2022年4月26日,联合国环境规划署(UNEP)在日内瓦召开新闻发布会,发布了《砂石与可持续性:避免危机的10项战略建议》的最新报告。报告指出,当前全球每年消耗大约500亿吨砂石,足以在地球一周建造一堵高27m、宽27m的墙,可见,砂石已成为仅次于水资源的全球第二大资源。鉴于人类对砂石有很强的依赖性,必须将砂石视为一种战略资源,且需要重新考虑其开采和使用。在国家生态文明建设方针指导下,我国各地陆续关闭和淘汰传统落后的砂石企业,机制砂石已逐渐成为我国建筑市场所用砂石的主要来源。2019年11月4日,国家十部委联合下发的《关于推进机制砂石行业高质量发展的若干意见的通知》指出,到2025年,要形成较为完善合理的机制砂石供应保障体系,年产1 000万吨及以上的超大型机制砂石企业产能占比达到40%,利用尾矿、废石、建筑垃圾等生产的机制砂石占比明显提高。黑龙江省是煤炭大省,拥有鸡西、双鸭山、七台河、鹤岗等诸多煤炭产区,有丰富的煤矸石资源,固废变砂在当地具有较好的资源优势。煤矸石中含有残煤、碳质泥岩、废木材等可燃物,当温度达到可燃物的燃烧点时便可自燃,矸石山内部温度为800℃~1 000℃,内部结构发生变化,其内部稳定的分子结构转变成部分无定形状态,具有一定的火山灰活性,加之自身具有一定的强度,如何合理地对其进行加工处理、综合发挥其活性作用、固废变砂是本文主旨。通过探讨自燃煤矸石的相关性能,提出自燃煤矸石制砂指标范围,为后续研究提供理论支持。

2 自燃煤矸石破碎方式的研究

传统的破碎设备一般适宜于将物料破碎至几十毫米,最小可破碎至10mm以下。而对于2区砂要求其粒级分布主要集中在0.075~1.18mm之间,这使得传统的破碎机只能依靠增加破碎强度来提高细颗粒的产出率,但增加破碎强度的负效应是物料的细粉增加和易损件的磨损加快。随着制砂机的投入使用,对一些岩石类的制砂效果相对较好,但不同制砂机生产的机制砂质量差别较大,特别是利用现有破碎机器,对自燃煤矸石进行制砂设备的研究还需要研究和探讨。

经过自燃后的煤矸石内部结构疏松、多孔,强度相对降低,破碎方式对其原料的影响较大。常用的破碎机械有颚式破碎机、旋回破碎机、圆锥式破碎机、辊式破碎机、锤式破碎机、反击式破碎机等。本文选取我省鹤岗、七台河、鸡西和双鸭山4个地区7个矿区的自燃煤矸石作为研究对象,结合自燃煤矸石的实际情况,利用当地水泥企业现有设备分别采用颚式破碎、反击式破碎和锤式破碎三种方式进行原料处理,从颗粒形状、颗粒级配、细度模数、其他物理性能等方面依据《建设用砂》(GB/T 14684-2011)标准对其物理性能进行分析。

2.1 颗粒形状

以不同破碎方式工作的破碎机其工作原理各不相同,颚式破碎机的工作是间歇式的,由定颚和动颚摆动对石料进行挤压完成破碎,固定颚板和可动颚板上的破碎表面具有锯齿状牙齿,以挤压、劈碎和折碎的组合方式工作,固体物料破碎过程比较均匀,破碎后的物料粒形上呈针片状含量较多,含粉量偏高。锤式破碎机是顺着物料落下的方向打击物料,锤头是单个对物料进行打击破碎,物料获得的速度和动能有限,其产品片状石料较多。反击式破碎机工作是连续性的,板锤是自下而上迎接投入的物料进行冲击破碎,并把它抛到上方反击板上,使其不仅破碎,而且获得较大的速度和动能,物料在互相打击后,又会在转盘和机壳之间形成涡流运动而造成多次的互相打击、粉碎,破碎后的成品颗粒粒形好、产品粒度离散性大、细粉料和粉尘含量低。

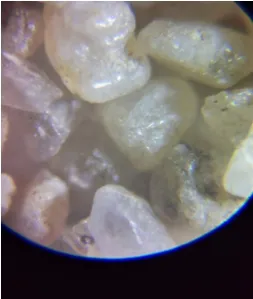

图1、图2、图3为采用颚式破碎、锤式破碎和反击式破碎三种破碎方式后的物料形态,三者相同之处是形状不规则、棱角分明、表面粗糙;不同之处在于颚式破碎的颗粒针片状颗粒明显,反击式破碎的颗粒呈立方体形状,锤式破碎的颗粒介于二者之间。通过比较自燃煤矸石颗粒和天然砂(1.18~2.36mm)在100倍放大镜下如图4、图5可见,天然砂表面光滑圆润,而煤矸石则相对多棱角,且表面附有细粉颗粒。三种破碎方式后的煤矸石与天然砂的圆滑外观相比较,反击破碎的自燃煤矸石更接近于天然砂。

图1 颚式破碎的颗粒

图2 锤式破碎的颗粒

图3 反击式破碎的颗粒

图4 自燃煤矸石颗粒

图5 天然砂

1.2 颗粒级配与细度模数

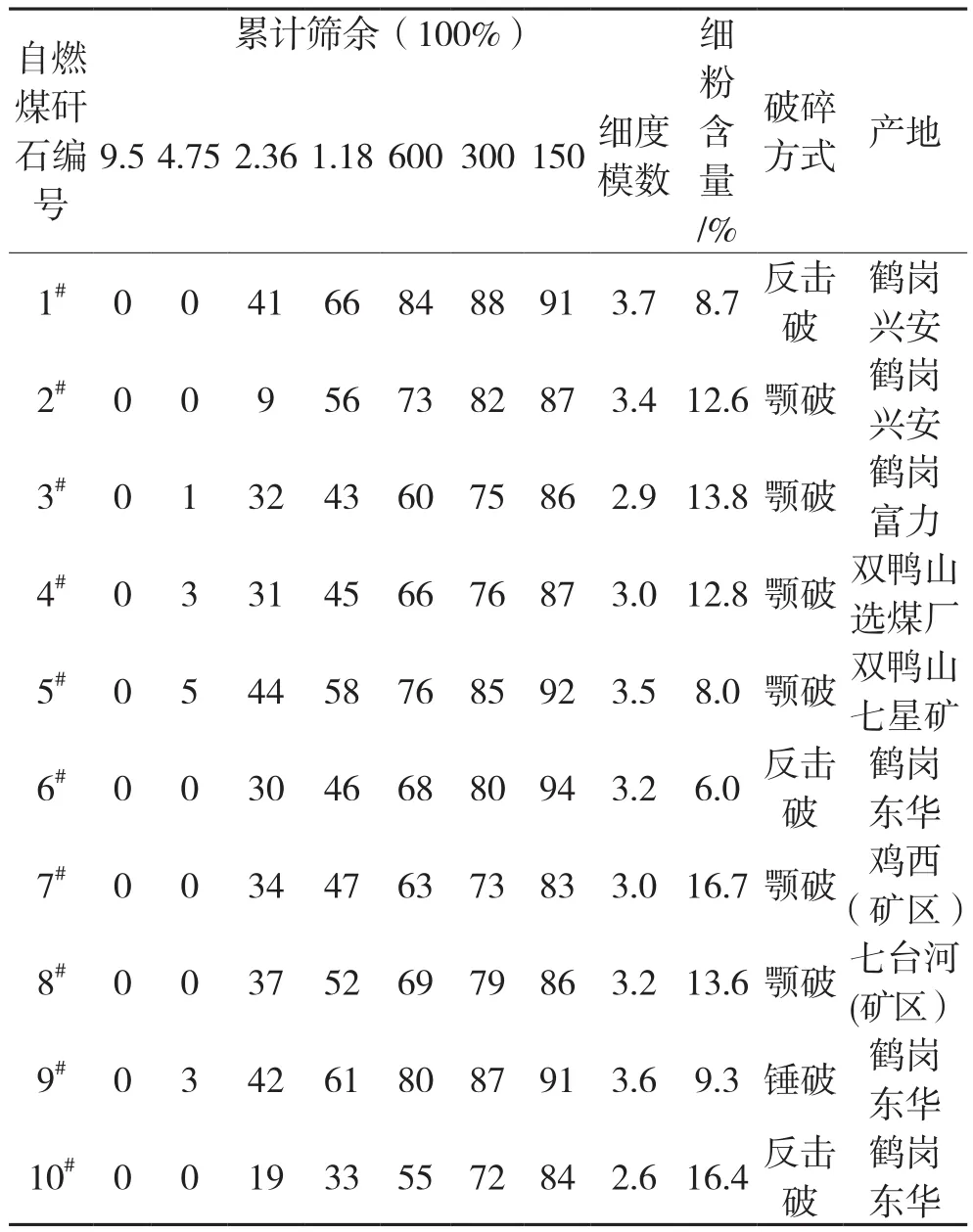

《建设用砂》(GB/T 14684-2011)标准中对机制砂的150μm累计筛余的上限没有要求与天然砂完全相同,而是根据不同区下调到94%以上,说明合理的颗粒级配才是制备砂浆和混凝土的前提要素。表1为不同破碎方式的煤矸石筛分结果。

表1 不同破碎方式的煤矸石筛分汇总

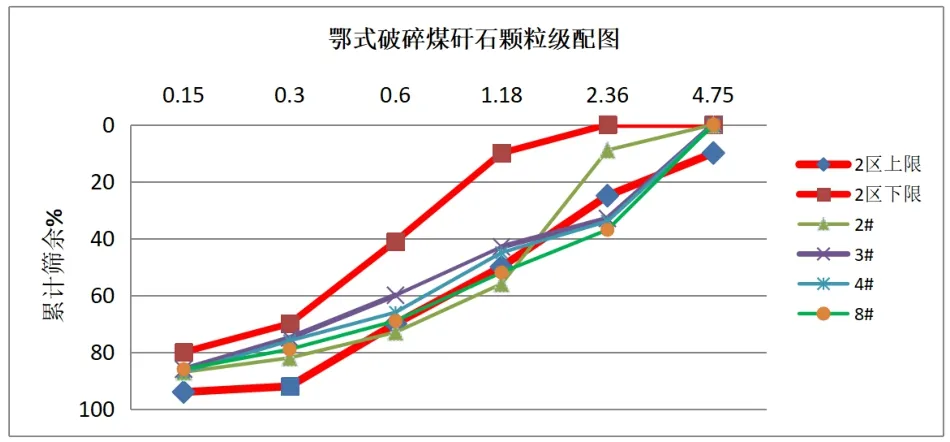

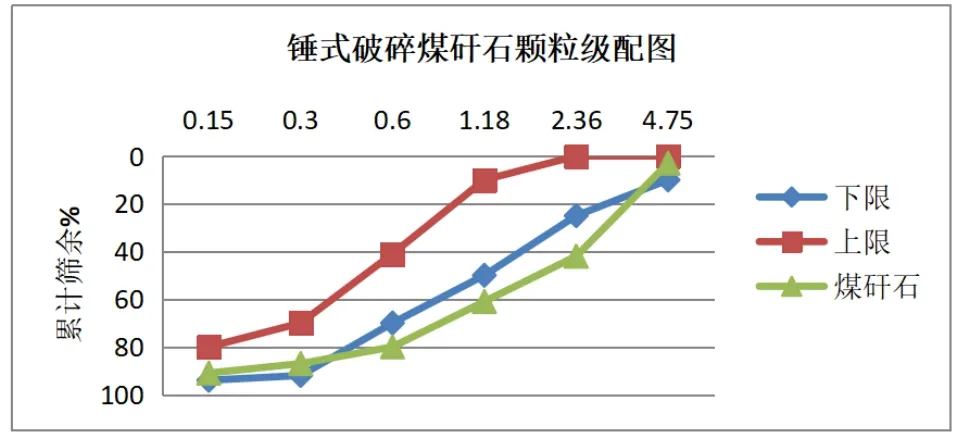

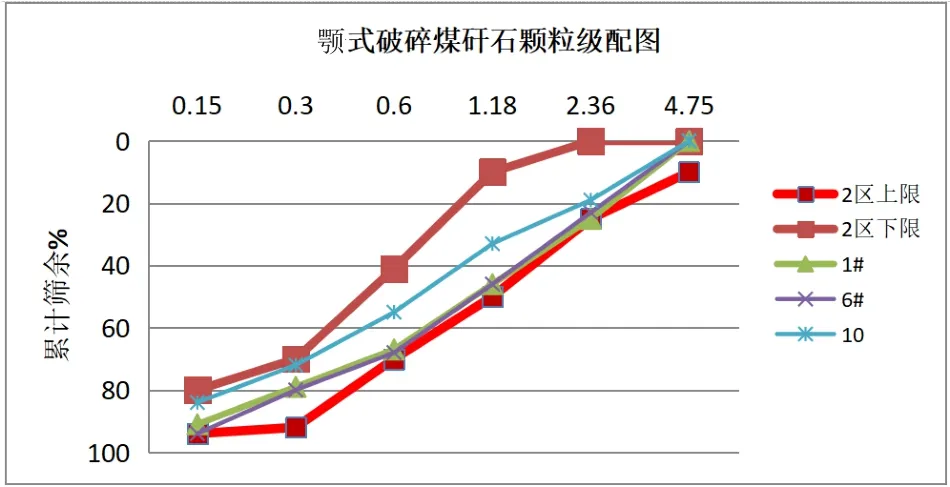

根据表1分别选取三种不同破碎方式的自燃煤矸石绘制颗粒级配曲线图(如图6、图7、图8所示)。

图6 颚式破碎煤矸石颗粒级配图

图7 锤式破碎煤矸石颗粒级配图

图8 颚式破碎煤矸石颗粒级配图

可以看出,采用颚式破碎和锤式破碎的自燃煤矸石颗粒级配曲线均超出《建设用砂》(GB/T 14684-2011)标准2区砂的范围,且不同粒径范围连续性相对不好,反击破的自燃煤矸石要优于前两种破碎方式,颗粒级配曲线连续性好,且全部落在《建设用砂》(GB/T 14684-2011)标准二区砂的范围内,满足标准要求。

2.3 其他性能指标

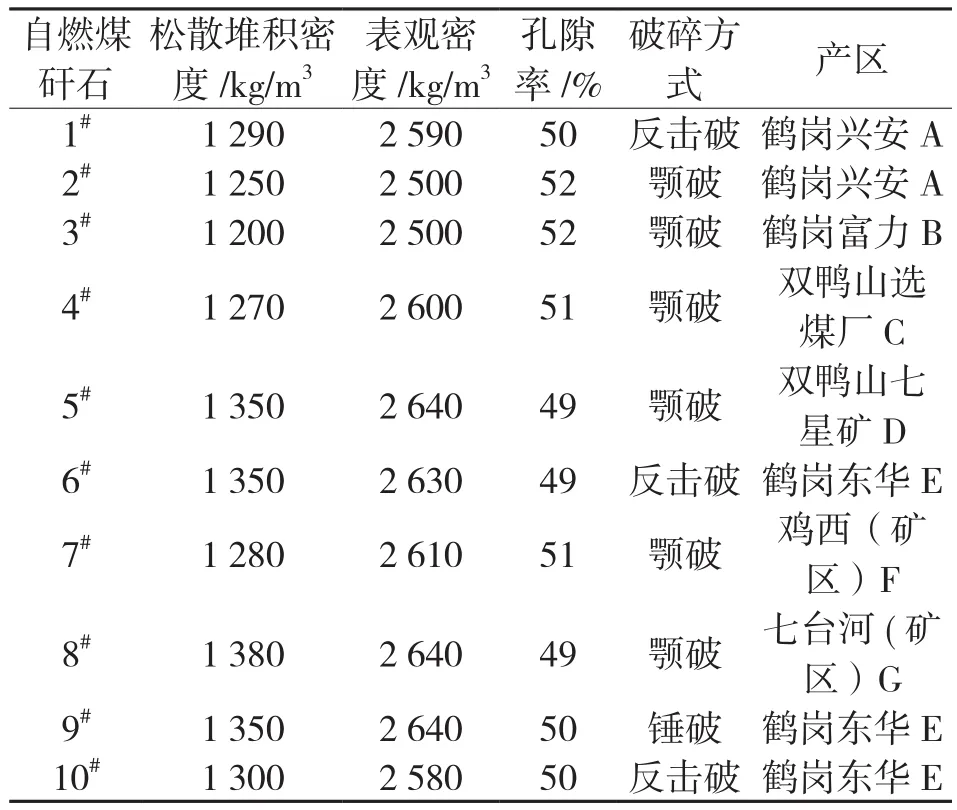

经破碎后的自燃煤矸石堆积密度在1 200~1 350kg/m3之间,比天然砂的堆积密度小300kg/m3左右。以此种集料代替天然砂制备砂浆,降低了砂浆的表观密度,对减轻砌体承重压力提供较好的前提条件。其他性能指标见表2。

表2 其他性能指标

从以上分析可知,自燃煤矸石作为天然砂的替代材料,通过破碎效果的调整,从原料的物理性能上来看是可行的。

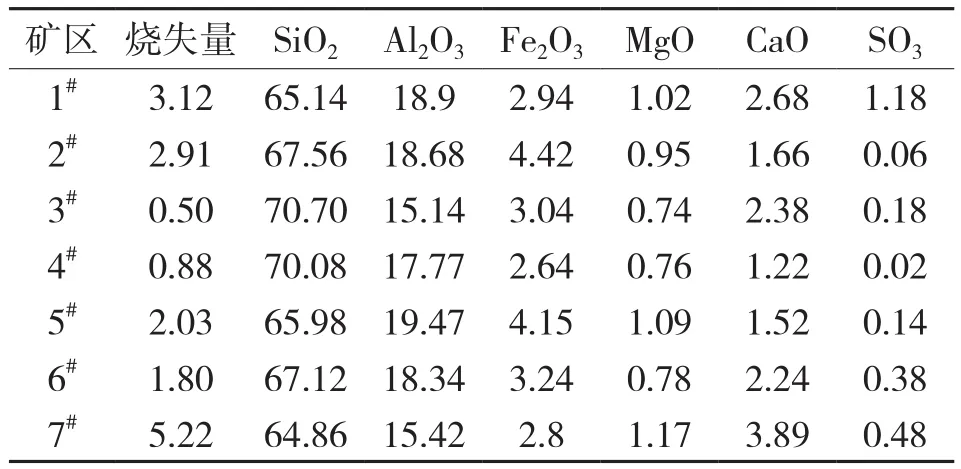

3 自燃煤矸石细粉的活性作用研究

自燃煤矸石除本身具有一定强度外,还具有火山灰活性,而自燃煤矸石的细粉有别于其他矿石开采机制砂的细粉作用。本文选取我省鹤岗、七台河、鸡西、双鸭山4个地区7个矿区的自燃煤矸石作为研究对象,其化学成分见表3。

表3 自燃煤矸石化学氧化物成分表

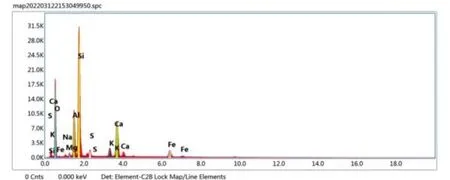

从结果看,这几个矿区自燃煤矸石中SiO2含量均较高,其次是Al2O3和 Fe2O3,三者总质量分数之和达到80%多,从图9可以更清晰、更直观地看出各元素成分与化学成分表非常吻合。

图9 7#自燃煤矸石能谱分析图

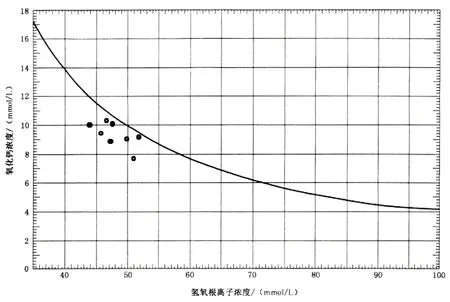

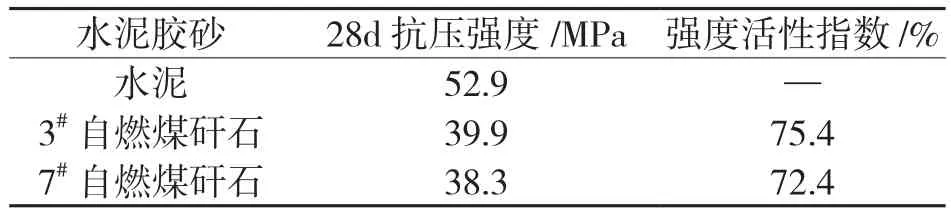

针对自燃煤矸石氧化物中较高含量的SiO2和Al2O3分别采用定性和定量方法测试其活性能力,见图10和表4。

图10 自燃煤矸石火山灰性试验

表4 水泥胶砂28d抗压强度比

从火山灰性试验结果图上可以看到,液相中的Ca(OH)2值均处于Ca(OH)2溶解度曲线下方,说明自燃煤矸石具备火山灰活性。这是由于自燃煤矸石中的SiO2、Al2O3与水泥水化时产生的Ca(OH)2作用,发生二次水化反应,减少了Ca(OH)2含量,使溶液中Ca(OH)2浓度处于不饱和状态。水泥胶砂28d抗压强度比试验是综合反映自燃煤矸石活性成分作用的最直接的方法,从表1中3#和7#结果可见,强度活性指数均高于70%,远远超出《水泥砂浆和混凝土用天然火山灰质材料》(GB/T 315-2011)≥65%标准要求,更满足《用于水泥和混凝土中的粉煤灰》(GB/T 1596-2017)≥70%标准规定的要求,这说明自燃煤矸石是非常好的活性材料。

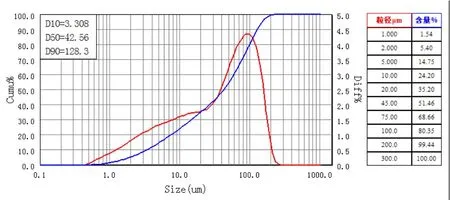

自燃煤矸石活性作用的发挥与其颗粒大小有密切关系。与水泥相似,颗粒活性作用的发挥主要集中在75μm以下,将破碎筛分后的煤矸石细粉(150μm以下)通过激光粒度分布仪测试得到粒度分布图(见图11)。从图11中可知,细粉粒径有一半数量的颗粒粒径低于42.56μm,在水泥水化反应条件合适的情况下,最少半数煤矸石细粉可以参与二次水化反应。

图11 自燃煤矸石粒度分布图

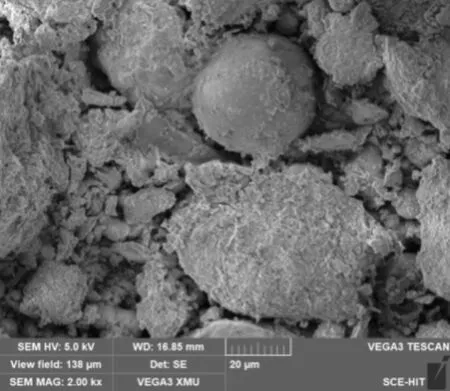

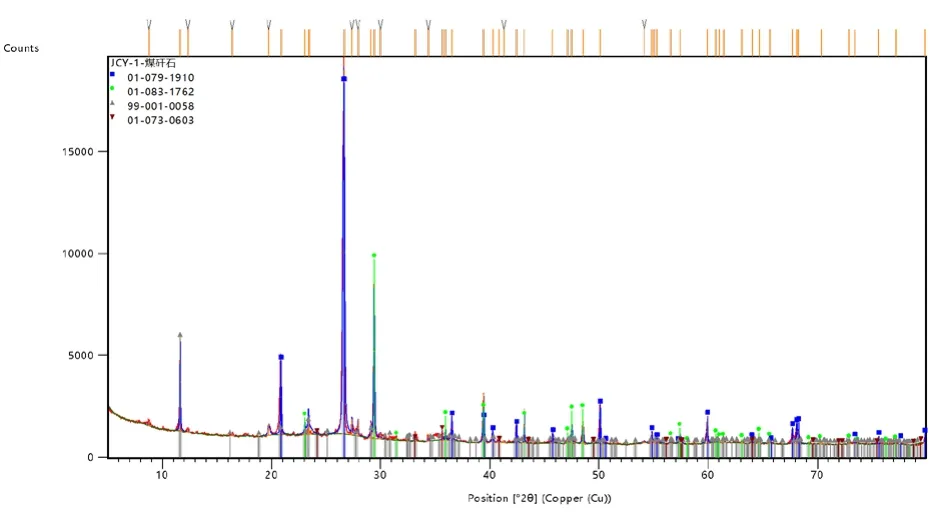

采用SEM 扫描电子显微镜和X射线衍射仪对细粉进行微观和矿物成分测试,如图12、图13所示。

图12 自燃煤矸石SEM图

图13 自燃煤矸石x射线衍射图

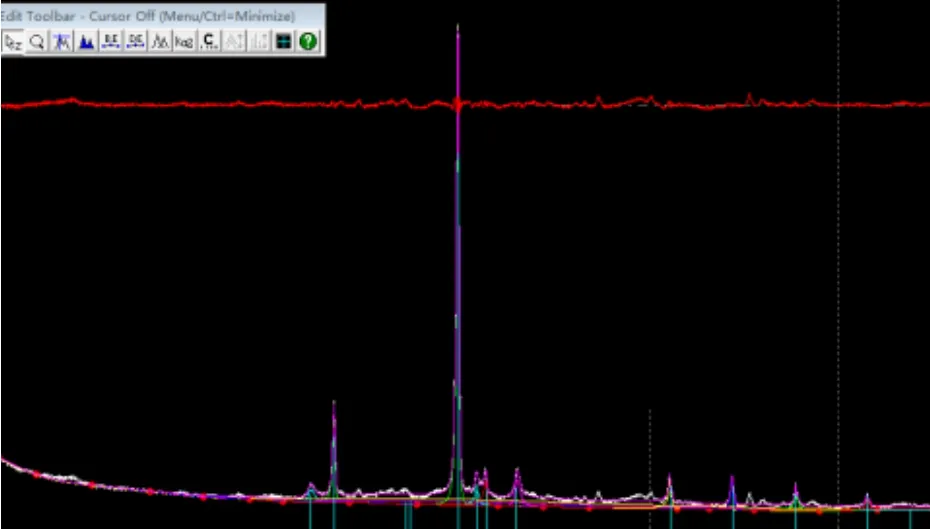

由图12可见,除尚有极少数自燃煤矸石细颗粒外,绝大多数煤矸石呈自燃后状态,结构疏松,有大量不规则微孔,这是因为自燃煤矸石在自燃过程中伴有结构膨胀、成分挥发,微孔、断键发生,无定形结构显现。通过图13X射线衍射分析可知,自燃煤矸石矿物成分主要有石英、方解石、钙长石等,其中,石英衍射峰最强,其特征峰在 2θ/°为 26.628 7,d 为 3.344 86,自燃煤矸石黏土类矿物结构特征衍射峰已消失,说明其经过自燃、脱水、分解、高温及重结晶,原有黏土类矿物结构已破坏,也呈现出无定形物质的衍射特点。结合jade软件分析,对峰值曲线进行拟合,测定结晶度仅为41%,说明活性作用明显(见图14)。自燃煤矸石若作为集料应用于砂浆,对强度有贡献作用。

图14 自燃煤矸石jade结晶度拟合图

4 不同因素对砂浆的抗压强度分析

4.1 破碎方式对砂浆抗压强度的影响

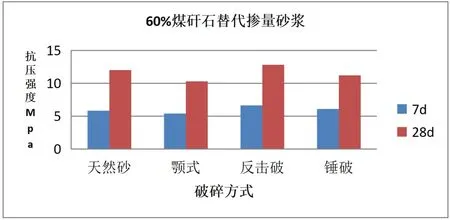

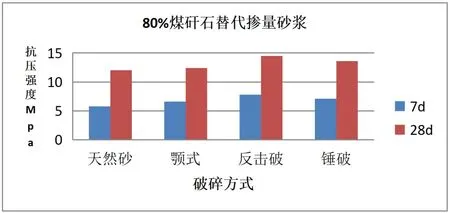

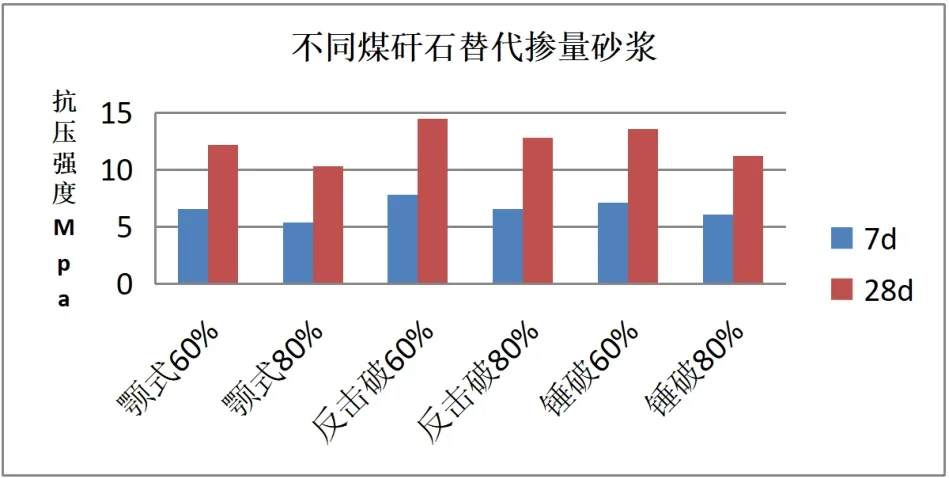

鉴于对自燃煤矸石破碎效果的分析,我们选取三种不同方式破碎后的自燃煤矸石按照《预拌砂浆》(GB 25181-2019)要求,分别以其60%、80%的比例代替天然砂进行砂浆制备试验,1#砂浆煤矸石掺量为60%、2#砂浆煤矸石掺量为80%,结果如图15、图16、图17所示。

图15 60%煤矸石替代掺量砂浆不同破碎方式的抗压强度对比

图16 80%煤矸石替代掺量砂浆不同破碎方式的抗压强度对比

图17 不同煤矸石替代掺量砂浆、不同破碎方式的抗压强度对比

由图17可见,三种破碎方式的趋势是一致的,反击破碎的自燃煤矸石砂浆的强度结果更好,这也与上述对原材料的分析结果一致。

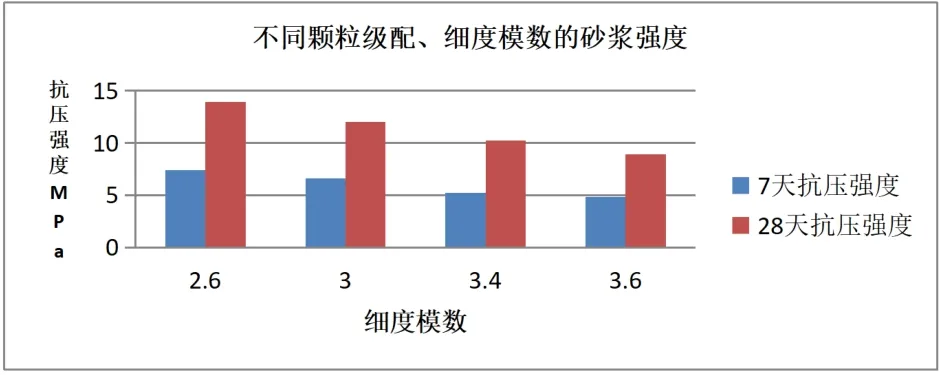

4.2 颗粒级配、细度模数对砂浆抗压强度的影响

颗粒级配反映不同粒径的颗粒之间互相融合搭配的程度,是决定砂性能是否优异的关键要素。细度模数是用来表示砂的粗细程度,砂的粗细程度不仅对砂浆的和易性影响较大,对砂浆的力学性能也有一定的影响。如果细颗粒较多,砂浆用水量加大,保水性能会有所提升;如果砂中粗颗粒较多,砂浆的保水性能降低,导致在使用过程中砂浆容易分层,粗砂粒裸露,甚至拌和困难,严重影响砂浆性能。

鉴于现有破碎机的实际情况,我们对不同级配、细度模数的自燃煤矸石进行对比试验,结果如图18所示。在保证胶凝材料用量不变、稠度75±5mm左右的情况下,随着细度模数的增大,拌和物拌和阻力加大,水泥砂浆包裹不好,黏聚性下降,保水效果变差,甚至出现离析现象。从力学性能上看,随着细度模数的增大,7d和28d抗压强度值也呈下降趋势,这与自燃煤矸石不同颗粒的形状、颗粒粗细程度和级配是否连续统一有着密不可分的关系,说明合理选择自燃煤矸石颗粒级配和细度模数是保证自燃煤矸石砂浆性能指标的重要因素,细度模数居于2区要求区间且连续颗粒级配的煤矸石砂浆强度最优。

图18 不同颗粒级配、细度模数的砂浆强度

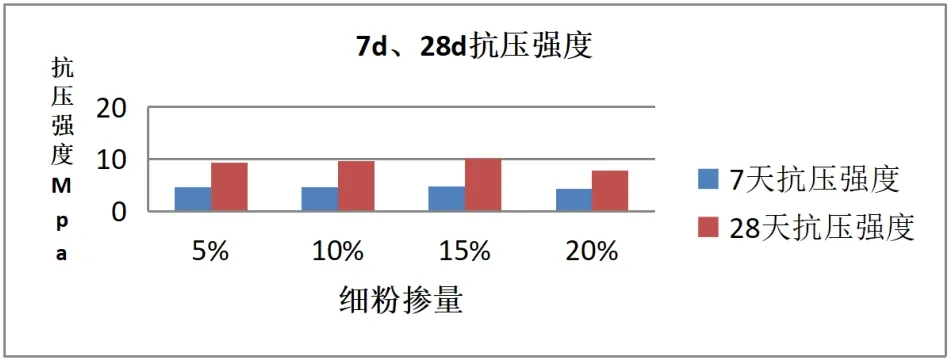

4.3 不同细粉含量对自燃煤矸石砂浆力学性能抗压强度的影响

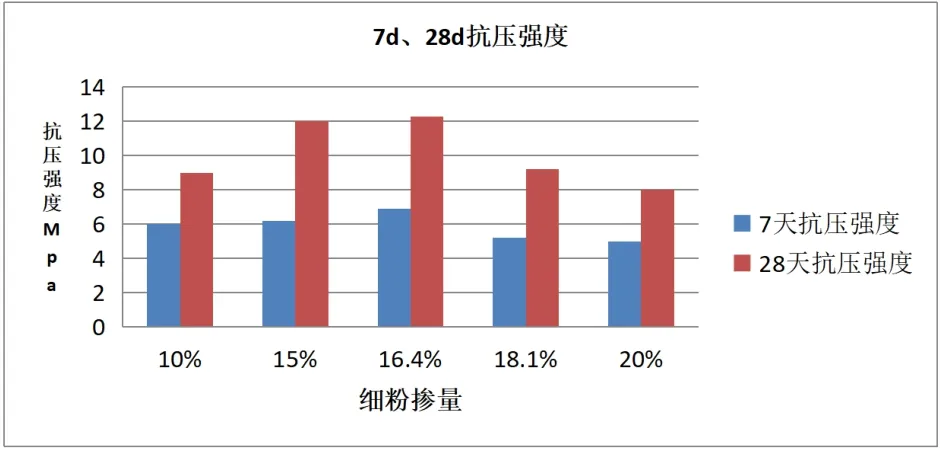

前面分析知道,细粉具有火山灰活性,能够参与二次水化反应,为了研究细粉含量对砂浆性能的影响程度,取两种煤矸石替代率下不同细粉含量砂浆进行对比试验,如图19、图20所示。

图19 煤矸石80%替代率下不同细粉含量砂浆(无外加剂)的抗压强度

图20 煤矸石100%替代率下不同细粉含量砂浆(有外加剂)的抗压强度

由图19、图20可知,尽管煤矸石替代率不同,有无外加剂,但对强度的影响趋势是相同的。随细粉增加,强度呈先上升后下降趋势,在高处时说明在此范围内的细粉活性发挥比较适中,对强度贡献较好,当含量在15%~17%之间对强度的贡献最大。

5 试验修改建议

本文在使用反击式破碎机对自燃煤矸石进行破碎时看到尚有一些不足问题:煤矸石自燃后内部结构已经发生变化,自身强度有所下降,进入反击破碎机内的物料在板锤作用区与转子上的板锤撞击后被抛向反击装置上再次破碎,又从反击衬板上弹回到板锤作用区重新破碎。物料在相互打击后会在转盘与机壳之间形成涡流运动而造成多次的相互打击、粉碎,如此反复,对强度会有影响。为了降低不利影响,建议根据现有反击破碎机的实际情况,采取调整转子直径和长度、板锤数目、给料导板倾角、导板卸载点、反击板的形状和悬挂位置、转子的转速等措施加以调整,找寻最佳破碎效果,拓宽现有破碎设备的适用范围,减少新购设备,降低经济造价。

6 结语

(1)自燃煤矸石作为天然砂的替代材料,通过破碎效果的调整,从原料的物理性能上是可行的。

(2)不同破碎方式后自燃煤矸石的颗粒形状各不相同。从本文选用的三种破碎方式看,在颗粒形状方面,颚式破碎后煤矸石的针片状颗粒明显;反击式破碎后的成品颗粒粒形好,多数呈立方体形状,更接近于天然砂;而锤式破碎的颗粒形状介于二者之间。结合《建设用砂》(GB/T 14684-2011)中对颗粒级配的指标分析,煤矸石机制砂不同地区的自燃煤矸石也不尽相同,通过反击破碎后的自燃煤矸石颗粒级配明显优于其他两种,级配连续性好,说明各粒级间融合较好,不易造成级配缺失,且细度模数易于调整、可控。通过对不同破碎方式下砂浆抗压强度的对比,进一步验证了反击破碎的自燃煤矸石是三种破碎方式中的最佳方式。

(3)不同矿区的自燃煤矸石也不尽相同。本文选取几个矿区的自燃煤矸石在相同破碎方式下的压碎值相差较大,这与矿区地质成因有关。同一矿区不同破碎方式的自燃煤矸石压碎值也相差很多,反击破碎的比颚式要低,且符合《建设用砂》(GB/T 14684-2011)标准要求。自燃煤矸石堆积密度比天然砂的堆积密度小300kg/m3左右,从集料角度看,这为制备轻质的自燃煤矸石砂浆提供了较好的前提条件。

(4)颗粒级配、细度模数是影响煤矸石砂浆性能的关键因素,不同区间颗粒的连续且处于2区内的级配制备的砂浆力学性能好于3区级配,且随细度模数的增大,抗压强度下降明显。因此,建议自燃煤矸石级配连续,细度模数在2区最佳。

(5)自燃煤矸石自燃后结构膨胀、成分挥发,结构疏松,有大量不规则微孔,无定形矿物形成,活性效果明显。作为细集料应用于砂浆,其细粉不仅承担填充料作用,细粉中的活性成分还可以与水泥水化产物发生二次水化反应,对砂浆强度具有贡献作用,当细粉含量在15%~17%之间对强度的贡献最大。