特种石墨生产关键技术研究

申保金 李晓祥 汪 伟 匡格平 李庆波 裴晓东

(1.中钢集团南京新材料研究院有限公司;2.中钢天源股份有限公司;3.北京宇航系统工程研究院)

特种石墨在化工、航天、冶金、机械、核能等众多工业领域有着广阔的应用空间,被誉为21 世纪最有前途的材料[1-2]。

国外特种石墨发展较早,技术水平较先进,能够生产各种大尺寸、高纯度、细结构、各向同性的高端特种石墨[3]。主要生产企业有美国有卡、德国西格里、日本东洋炭素等公司,这些公司以其强大的实力已实现产品的系列化,产品性能从单一方面突出到整体卓越,覆盖范围很广[4]。

国内特种石墨材料起步较晚,特种石墨材料及制品系列化水平不高,主要应用领域为电火花加工、连续铸造等民用领域。近年来,国内一些企业和机构开始尝试以国产针焦为原料生产高端特种石墨,已在多方面确定取得一定的进展,但在性能上与国外仍存在较大差距[5]。因此,开发具有自主知识产权的特种石墨材料制备技术具有深远的意义。

本研究是以针焦、高温煤沥青、石墨制品专用含浸胶环氧树脂和固化剂为原料,在将针焦破碎磨粉至工艺要求的粒度后,进行混捏、等静压成型,在经过“一浸两焙石墨化”后再进行石墨化温度探索,研究不同石墨化温度及升温速率对石墨的热力学性能和力学性能的影响,试验中还比较了“一浸两焙石墨化”工艺与“一浸两焙二次石墨化”工艺和“二浸三焙石墨化”工艺生产的石墨的综合性能差异。

1 试验原料

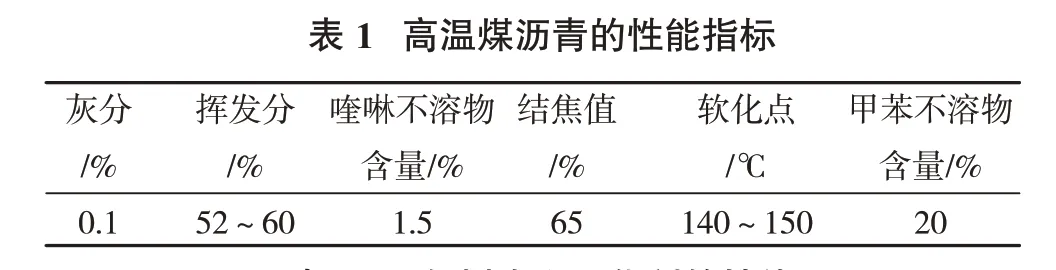

试验的主要原料为国内某厂的针状焦、高温煤沥青、石墨制品专用含浸胶环氧树脂和固化剂,高温煤沥青的性能指标见表1,环氧树脂和固化剂的性能见表2。

?

?

高温煤沥青主要作为混捏工艺的黏结剂和浸渍工艺的浸渍剂,发挥其高结焦值的特性,有利于增加一焙后产品的残炭值,以提高产品的机械性能;环氧树脂和固化剂主要用于“二浸三焙石墨化”工艺的第二次浸渍。

2 试验方法

2.1 “一浸两焙石墨化”工艺

本研究主要生产中粗颗粒特种石墨,试验先用棒销式破碎机将针状焦破碎、磨粉至一定粒度,其中细粉(D50≤35 μm)量占55%~70%,另一份样分为0~0.15、0.15~0.5、0.5~1.0 mm 粒级,按一定比例混合后与高温煤沥青混捏得到糊料,糊料破碎磨粉整形后等静压成型,等静压圆柱生胚直径为260 mm,经一次焙烧、高温沥青浸渍和二次焙烧后得到焙烧坯后,再进行石墨化温度曲线制度探索,研究不同石墨化温度及升温速率对石墨的热膨胀系数(CTE)、电阻率、抗折强度、抗压强度的影响,以得到最佳石墨化工艺来达到特种石墨性能要求。产品的技术指标要求见表3。

?

试验所用主要设备为国内某企业提供的石墨化炉系统,系统是由φ800 mm 型真空感应高温石墨化炉、循环水冷却系统和气体净化装置组成,其中高温石墨化炉包括炉体、控制电源、加热保温系统、真空系统、测温系统、炉底升降机构和中频变压器等。石墨化试验过程在氩气环境下进行,石墨化试验温度有2 730、2 780、2 810、2 850 ℃,升温制度见表4。

?

石墨化试验结束后,对石墨化产品按照相关国标进行制样及热膨胀系数(CTE)、电阻率、抗折强度、抗压强度等性能检测。

2.2 “一浸两焙二次石墨化”工艺

“一浸两焙二次石墨化”工艺是指针状焦的棒销破碎磨粉—混捏—等静压成型—一次焙烧—一次石墨化—沥青浸渍—二次焙烧—二次石墨化—石墨制品,该工艺与“一浸两焙石墨化”工艺的区别在一次焙烧后先进行石墨化后再沥青浸渍,该工艺的优点是产品在一次焙烧后直接石墨化可增加样品的气孔率,使下一步浸渍获得更高的增重率及提高产品的残炭率,进一步增加产品的机械性能。

2.3 “二浸三焙石墨化”工艺

“二浸三焙石墨化”工艺是国内炭素厂较为常规的工艺,为了获得较高的机械性能,需要将产品进行二次浸渍、三次焙烧以达到目标指标性能。“二浸三焙石墨化”工艺的主要流程为针状焦的棒销破碎磨粉—混捏—等静压成型—一次焙烧—沥青—一次浸渍—二次焙烧—二次浸渍—三次焙烧—石墨化—石墨制品。该工艺就是在“一浸两焙石墨化”工艺中二次焙烧后再增加了一次浸渍和焙烧。该工艺的二次浸渍分别采用高温煤沥青和环氧树脂做浸渍剂,研究对石墨制品性能的影响。

由于环氧树脂中加入固化剂,浸渍温度过高会加快固化,因此树脂浸渍温度为45~65 ℃,此温度区间树脂粘度最小,流动性最好。树脂在热处理固化过程中体积会急剧膨胀及鼓泡,因此在树脂浸渍后焙烧升温速率要比沥青浸渍升温速率慢,以防止升温速率过大,产品内部树脂体积膨胀过大使产品开裂。沥青浸渍采用常用的浸渍工艺,浸渍温度在210~240 ℃,浸渍压力为2.5~4 MPa。

3 试验结果与讨论

3.1 “一浸两焙石墨化”工艺研究

石墨化过程中,石墨化升温速率大小对最终石墨制品性能的影响很大,当石墨化速率过小时,所需的石墨化时间会大幅增加,影响生产效率,造成气电能源浪费,也增加了生产成本;当石墨化速率过大时,可能会导致石墨化产品缺陷放大,从而影响产品的性能。本研究在三段升温程度下,比较了“一浸两焙石墨化”工艺中二次焙烧产品在不同的石墨化温度下的热学性能变化,即热膨胀系数和抗折强度的变化。

图1 表示3 个升温程序下不同石墨化温度的热膨胀系数。

从图1可以看出,3个升温速率下,随着石墨化温度的升高,产品的热膨胀系数均降低;同一石墨化温度下,升温程序1 和2 的热膨胀系数几乎相同,而升温程序3 的热膨胀系数比升温程序1、2 的热膨胀系数略低。可以得出在同一个石墨化温度下,不同的石墨化升温速率对热膨胀系数的影响较小,主要是由于不同的升温速率升到同一石墨化温度,其石墨化度相近,也就使热膨胀系数几乎相同。

图2 表示不同升温程序下不同石墨化温度的抗折强度。

从图2可以看出,随着石墨化温度的升高,3个升温速率下产品的抗折强度都在降低;同一石墨化温度下,温度不高于2 810 ℃时,升温程序1、2的抗折强度基本相同,升温程序3的抗折强度低于升温程序1、2 的抗折强度1~2.5 MPa;石墨化温度为2 850 ℃时,升温程序1 的抗折强度最高,升温程序2 的抗折强度次之,升温程序3 的抗折强度最低,且抗折强度降低的幅度最大。

从上面的分析可以看出,升温程序2的升温速率和2 810 ℃比较适合中粗颗粒石墨化;升温程序1 的升温速率较低,热膨胀系数和抗折强度性能最好,但是生产周期太长;升温程序2 在温度不高于2 810 ℃情况下,与升温程序1产品的热膨胀系数和抗折强度相差很小;采用升温程序3 明显降低了产品的抗折强度,其主要原因是经过石墨化,样品内部发生缩聚、热分解等一系列化学反应,在该化学反应过程中,由于升温速率过快,产生的热冲击较大,使产品内部结构出现缺陷,因此选择升温程序2 和石墨化温度2 810 ℃较合适。

3.2 “一浸两焙二次石墨化”工艺研究

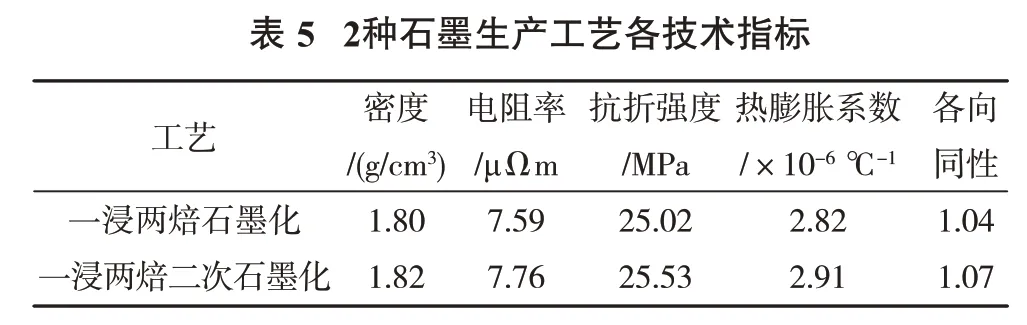

试验比较了2 种石墨生产工艺路线,分别为“一浸两焙石墨化”工艺路线和“一浸两焙二次石墨化”工艺路线。表5 为2 种石墨生产工艺各技术指标数据,2 个工艺的石墨化条件相同,石墨化温度为2 810 ℃,升温速率为升温程序2。

?

从表5可以得到,“一浸两焙二次石墨化”工艺的密度、电阻率、抗折强度、热膨胀系数及各向同性要大于“一浸两焙石墨化”工艺,主要原因是“一浸两焙二次石墨化”工艺在一次焙烧后加了一次石墨化,这样使产品气孔率变大,下一步浸渍工艺增重率更高,使得最终石墨化产品密度和抗折强度更高,但是在二次焙烧时可能内部会出现界面分层情况,因为第一次石墨化已经使无序的沥青焦变成有序石墨结构,而有序的石墨结构与二次焙烧的沥青粘结处会存在分层,增大了产品内部的不均匀性,使“一浸两焙二次石墨化”工艺的电阻率、热膨胀系数及各向同性都会偏大。

3.3 “二浸三焙石墨化”工艺研究

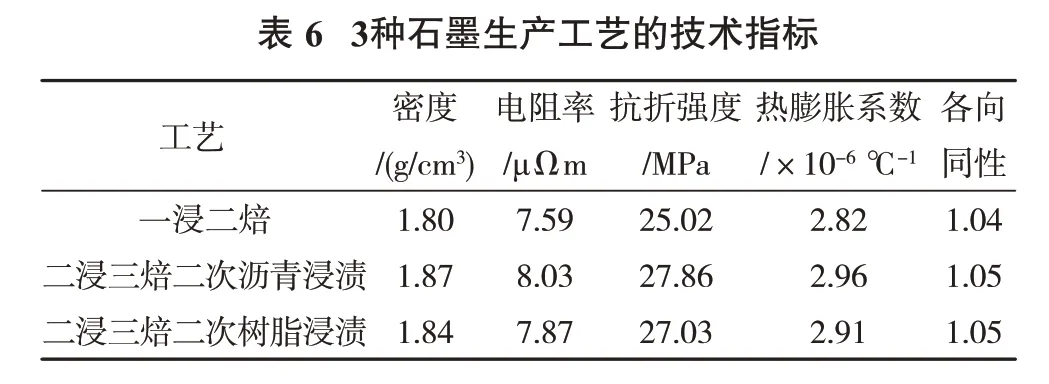

试验在比较了“一浸两焙石墨化”工艺、“二浸三焙石墨化”工艺和“二浸三焙石墨化”工艺的基础上增加了二次浸渍及其后道焙烧工艺,本研究分别采用高温煤沥青和环氧树脂作为二次浸渍剂,表6 为3种石墨生产工艺的各技术指标数据。

?

从表6 可以看出,“二浸三焙石墨化”工艺的密度、电阻率、抗折强度、热膨胀系数与“一浸两焙石墨化”工艺相比都明显增大,也即提高了产品的机械综合性能,但热学综合性能变差了;“二浸三焙石墨化”工艺二次采用沥青浸渍比树脂浸渍

4 结 论

(1)在同一个石墨化温度下,不同的石墨化升温速率对热膨胀系数影响较小。

(2)3 个升温速率下,随着石墨化最高温度升高,产品的抗折强度降低;同一石墨化温度下,温度不高于2 810 ℃时,升温程序1、2的抗折强度基本相同,升温程序3 的抗折强度低于升温程序1、2 的抗折强度1~2.5 MPa。升温程序2 和石墨化温度2 810 ℃比较适合本研究中粗颗粒石墨化产品。

(3)“一浸两焙二次石墨化”工艺路线最终产品密度、抗折强度、电阻率、热膨胀系数及各向同性稍大,机械性能有所提高,热学性能变差。

(4)“二浸三焙石墨化”工艺的密度、电阻率、抗折强度、热膨胀系数与“一浸两焙石墨化”工艺相比都明显增大,即明显提高了产品的机械综合性能,但热学综合性能变差了。

(5)“二浸三焙石墨化”工艺二次采用沥青浸渍比树脂浸渍抗折强度等机械性能更高,但电阻率和热膨胀系数等热学性能变差了。