真空碳热还原从铜冶炼渣中提锌研究*

阳建国 马红周 王耀宁

(1.中国有色金属工业西安勘察设计研究院有限公司;2.西安建筑科技大学冶金工程学院;3.陕西省黄金与资源重点实验室)

铜冶炼过程产出大量的铜冶炼渣,每生产1 t 铜产渣约 2.2 t[1],2019 年我国铜产量为 978.4 万 t,据此推算,年产铜渣约2 000 万t。铜渣普遍含锌2%~6%,含铁20%~40%,回收铜冶炼渣中的锌和铁是铜渣资源化利用的方向之一[2]。铜渣中锌的提取有湿法和火法2 种类型,湿法因溶液选择性较强,因此较难实现渣中多种元素的综合回收[3]。火法主要是采用高温碳热还原方法,既可以实现渣中锌的回收,又可以获得部分磁铁矿[4-8]。高温碳热还原通常在常压、温度在1 200~1 300 ℃进行,锌还原挥发,以氧化锌形式收集于烟尘[9-11]。常压碳热还原法收集的氧化锌烟尘需要进一步处理才能获得金属锌,工艺流程较长;真空碳热还原法具有还原温度低、可直接获得锌金属、提取工艺流程短、污染小等特点。本文将介绍某铜渣中锌的真空碳热还原工艺研究情况。

1 试验原料

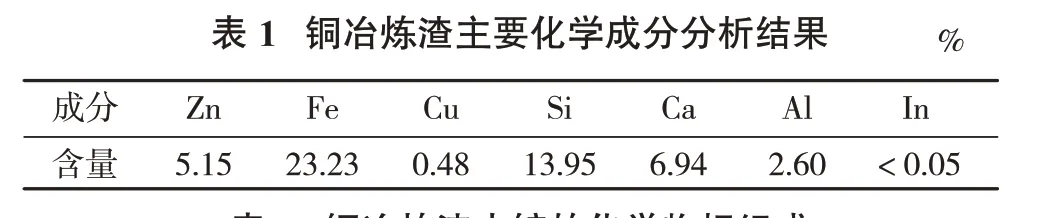

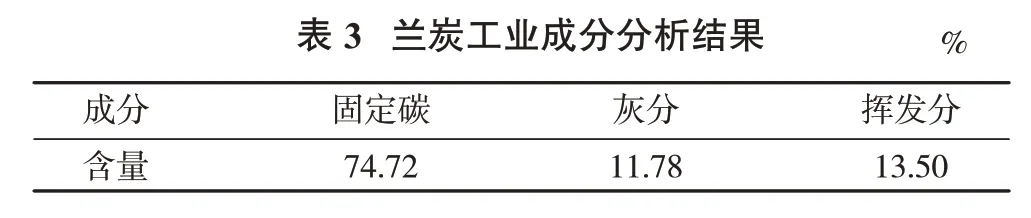

试验所用铜冶炼渣为某冶炼厂的水淬渣,XRD图谱中未见明显衍射峰,表明该渣呈玻璃体状。试样主要化学成分分析结果见表1,锌化学物相分析结果见表2;还原剂兰炭工业成分分析结果见表3;碱度调整剂CaO为分析纯粉末。

?

?

?

由表1、表2 可以看出,试样的锌含量为5.15%,主要以氧化锌的形式存在,并有少量硫化锌和硅酸锌。

由表3 可以看出,兰炭的主要工业成分为固定碳,含量达74.72%,挥发分和灰分含量分别为13.50%和11.78%。

2 还原试验理论依据与计算

2.1 铜渣中锌的还原原理及热力学分析

铜渣中锌主要以ZnO 的形式存在,其次为ZnS和Zn2SiO4。为使渣中ZnS 及Zn2SiO4充分还原挥发,选择CaO 为ZnS 及Zn2SiO4中锌的置换剂,还原过程可能发生的反应[12-13]:

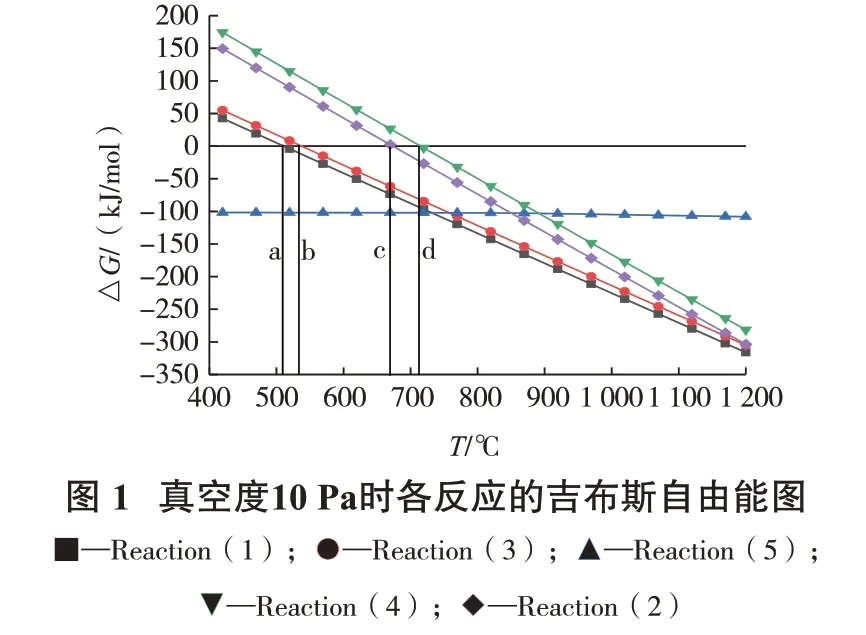

真空条件下,温度在熔点(419.5 ℃)以上的锌以金属蒸气的形式挥发,因此,确定各反应的热力学计算起始温度为419.5 ℃,计算最高温度设定为1 200 ℃。真空条件下各反应式的△G—T 关系见式(1),计算过程所采用的各物料的热力学参数由HSC chemistry 6.0 软件的数据库获得,真空还原选择炉内压力为10 Pa,各反应的吉布斯自由能计算结果见图1。

式中,△G 为各反应在真空(10 Pa)炉内的反应吉布斯自由能,kJ/mol;△GT为常压条件下各反应的吉布斯自由能,kJ/mol;PC、PD为各反应气态产物的分压,Pa;PA、PB为各反应气态原料的分压,Pa;P0为大气压,以101 325 Pa计。

由图 1 可以看出,在真空度为 10 Pa 时,C 还原ZnO 生成金属Zn 及CO(反应(1))的起始温度较生成CO2(反应(2))的起始温度低,分别为503 ℃(图1中a线)和669 ℃(图1 中c 线)左右;ZnS 在有CaO 参与反应时,生成CO 及金属Zn(反应(3))的起始反应温度较生成CO2和金属Zn(反应(4))的起始反应温度低,反应温度分别为515 ℃(图1 中b 线)和703 ℃(图1中d 线)左右;硅酸锌与CaO 反应生成硅酸钙(反应(5))在计算温度范围内可自发进行。

由理论计算可得,在还原过程中,以ZnO、ZnS、Zn2SiO4形式存在的锌在真空度为10 Pa 时反应均可发生,能够通过真空还原获得金属态的锌。锌的沸点为907 ℃,为了提高锌的挥发速率,反应温度应控制在锌的沸点以上,因此,还原温度需选择在锌沸点温度以上。

2.2 配碳量计算

设定渣中锌均以ZnO 形式存在,以反应(1)计算渣中锌完全还原所需的碳量,试验所用碳还原剂兰炭的固定碳含量为74.72%,据此计算每100 g 渣中锌完全被还原为金属锌需要兰炭1.27 g,试验过程中碳的配入量按理论量的倍数计。

2.3 二元碱度及锌挥发率计算

渣中锌还原过程配入氧化钙的量以二元碱度来计量,碱度计算按100 g渣进行,计算方法见式(2),锌挥发率的计算见式(3)。

3 试验方法

3.1 压 块

将磨至-200 目占85%的炉渣、兰炭、CaO 按一定比例混合,并加入膨润土(与炉渣、兰炭、CaO 的总质量比为3%)混合均匀,再加入与固体混合物总质量比6%的水混匀,在50 kN 压力下压制成φ20 mm×10 mm 圆柱体团块,然后在100 ℃干燥4 h,干燥后的团块为真空加热还原团块。

3.2 真空还原

干团块称重后放入刚玉坩埚中,然后置于真空炉内,抽真空至炉内压力不高于10 Pa(起始真空度),按升温速率20 ℃/min升温至设定温度,并保温0.5 h,自然冷却至室温后破真空,取出还原渣并称重,检测锌含量,计算锌挥发率。

4 试验结果与讨论

4.1 自然碱度时配碳量对锌挥发率的影响

以铜渣的自然碱度0.33 进行碳还原,试验固定还原温度为1 000 ℃,保温时间为0.5 h,试验结果见图2。

由图2 及试验过程可以看出,随着配碳量的增加,锌挥发率呈先显著增加而后增加量逐渐趋缓。试验过程中可见还原渣均呈烧结状态,还原渣烧结将会阻碍渣内已被还原为金属的锌以蒸气形式由团块内部向外扩散蒸发,实现锌与渣的分离[14]。因此,配碳量增加,锌的挥发率升高,一方面是由于碳量增加导致锌还原更充分,同时也由于碳量增加,兰炭所提供的灰分增加,使渣烧结的程度降低。由于1.5 倍理论配碳量时是锌挥发率变化的拐点,因此,确定后续试验的采用1.5倍理论配碳量。

4.2 碱度对锌挥发率的影响

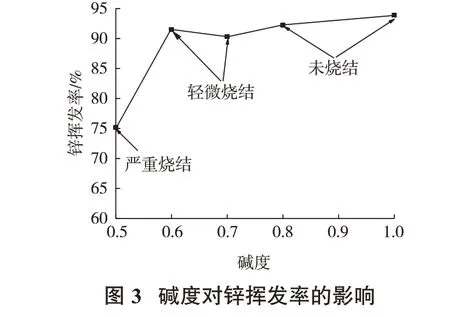

碱度对锌挥发率的影响试验固定配碳量为理论量的1.5 倍,还原温度为1 000 ℃,保温时间为0.5 h,试验结果见图3。

由图3 及试验过程可以看出,碱度从0.5 提高至0.6,锌的挥发率显著上升至90%以上,显著高于自然碱度状态;碱度进一步提高,锌的挥发率微幅上升。如此高的锌挥发率表明,不仅渣中的ZnO 被还原,ZnS和Zn2SiO4也得到了还原;还原渣由严重烧结态转变为非烧结态。因此,确定后续试验的碱度为0.6。

4.3 碱度0.6时配碳量对锌挥发率的影响

提高碱度虽然可以避免还原过程的混合物料的烧结,但为提高碱度而加大CaO掺量的结果是使还原过程的物料量增加,进而会增加还原热耗和还原渣的量。因此,在新的碱度下原配碳量是否合理需进行验证。试验固定碱度为0.6,还原温度为1 000 ℃,保温时间为0.5 h,试验结果见图4,1.9 倍理论配碳量情况下的还原渣物相分析结果见图5。

由图4 可以看出,配碳量从1.5 倍理论量提高至1.9 倍时,锌挥发率上升;1.9 倍理论量时的锌挥发率达97.72%;继续提高配碳量,锌挥发率基本稳定。

由图5 可以看出,1.9 倍理论配碳量情况下的还原渣中的主要物相为CaFe+2SiO4、Fe3O4和Fe,为后续渣中铁的回收创造了条件[15-16]。

5 结 论

(1)某铜冶炼渣中的锌含量为5.15%,主要以氧化锌的形式存在,并有少量硫化锌和硅酸锌。

(2)铜冶炼渣的真空碳热还原过程中,配碳量增加,锌挥发率呈先显著上升后上升趋缓的趋势;反应体系从自然碱度提高至碱度0.6,锌挥发率显著上升至90%以上。

(3)配碳量从1.5 倍理论量提高至1.9 倍时,锌挥发率上升至97.72%;1.9 倍理论配碳量情况下的还原渣中的主要物相为CaFe+2SiO4、Fe3O4和Fe,为后续从渣中回收铁创造了条件。

(4)在初始真空度为10 Pa,1 000 ℃保温0.5 h,反应体系的碱度为0.6,配碳量为理论量的1.9 倍时,锌挥发率达97.72%;CaO 不仅能促进ZnS、Zn2SiO4的还原,同时可避免渣的烧结。