海南石碌铁矿石磁化焙烧—弱磁选试验

梁居明 朱海龙 王开扬 李志明

(1.海南矿业股份有限公司;2.东北大学资源与土木工程学院)

海南石碌铁矿床属于大型火山沉积—变质型铁矿床,主要矿石矿物为赤褐铁矿,赤褐铁占总铁的70%以上,有害成分S 含量高达1.30%左右。矿石中赤铁矿结晶粒度微细,采用传统选矿方法难以获得良好的技术指标,因此亟需依据资源的特点确定适宜的选矿工艺。

近年来,围绕微细粒菱铁矿、褐铁矿、鲕状赤铁矿等复杂难选铁矿石资源的高效开发与利用,国内相关研究单位开展了大量的基础研究和技术开发工作,采用选冶联合工艺实现此类资源的高效利用基本成为共识[1-4],其中磁化焙烧是处理该类矿石最有效的技术手段[5-6]。

本研究将采用磁化焙烧—弱磁选技术,确定海南石碌铁矿石的高效开发利用方案。

1 试 样

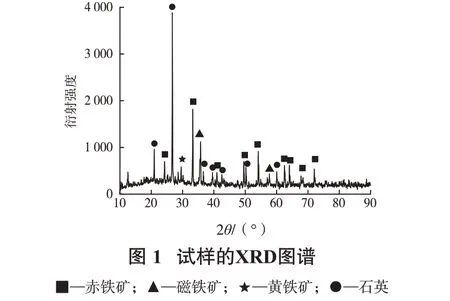

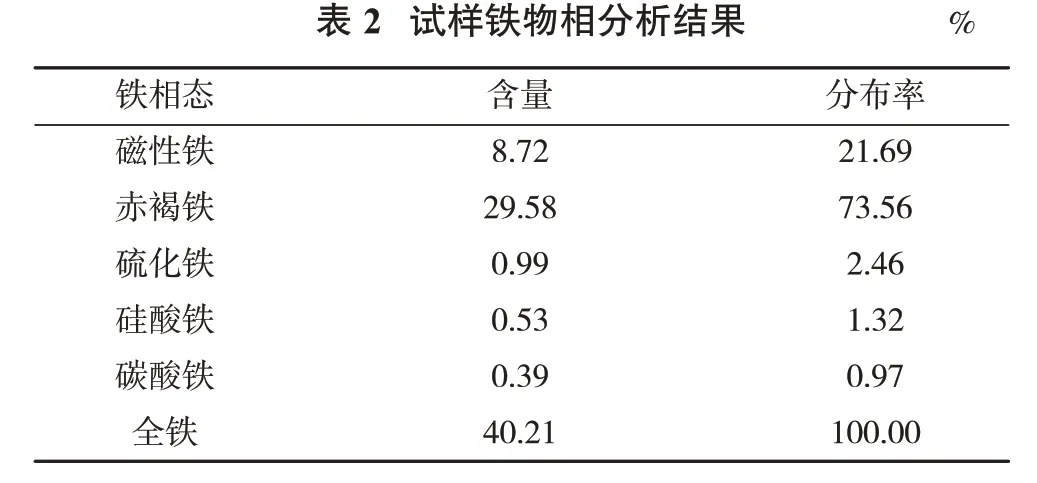

试样为海南石碌铁矿有代表性矿样,主要化学成分分析结果见表1,XRD图谱见图1,铁物相分析结果见表2。

?

?

由表1可以看出,试样中主要有回收价值的成分为铁,品位为40.21%;主要杂质成分SiO2含量为30.30%,其他杂质Al2O3、CaO 含量分别为2.83%和2.60%,主要有害成分磷含量较低、硫含量较高,达1.32%。

由图1 及表2 可以看出,试样中铁主要以赤铁矿的形式存在,含量为29.58%,铁分布率达73.56%。因此,试样中的主要回收对象为赤铁矿。

2 预富集试验

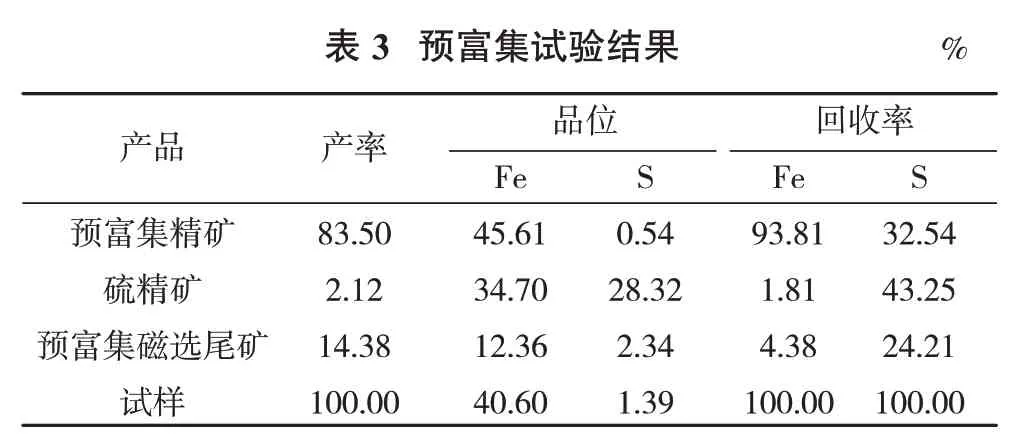

基于试样硫含量较高,为了降低焙烧料的硫含量,同时减少入炉量,先对试样进行了反浮选脱硫、磁选抛尾预富集试验。预富集工艺采用磨矿—1粗1精1 扫反浮选—1 次中磁选+1 次强磁选流程,见图2,试验结果见表3。

由表3 可以看出,试样在磨矿细度为-0.074 mm占62.18%的条件下,采用1 粗1 精1 扫、中矿顺序返回反浮选流程脱硫,1 次中磁选+1 次强磁选预富集,可获得铁品位为45.61%、铁回收率为93.81%、S 含量为0.54%的预富集精矿,以及硫品位为28.32%、硫回收率为43.25%的硫精矿,进入后续磁化焙烧—弱磁选工艺的矿量减少16.50%。

?

3 预富集精矿磁化焙烧—弱磁选试验

针对预富集精矿开展磁化焙烧—弱磁选试验。在实验室管式炉中进行磁化焙烧,待管式炉内温度达到设定值后通入N2,排净炉内空气,迅速将磨矿至一定细度的30 g 预富集精矿置于管式炉内,采用H2与CO、N2的混合气体(还原气体H2与CO 的体积比为3∶1)进行还原,一定时间后关闭加热系统同时通入N2,使焙烧熟料冷却至室温,再细磨至一定细度后用磁选管进行弱磁选(85.15 kA/m)。

3.1 还原温度试验

还原温度试验固定还原气体的体积浓度为30%、还原焙烧时间为20 min、气体流量为500 mL/min,弱磁选给矿细度为-0.038 mm 占90%,试验结果见图3。

由图3 可以看出,随着还原温度的升高,精矿铁品位先略有下降后趋于稳定、回收率先显著上升后趋于平缓。综合考虑,确定焙烧温度为520 ℃。

3.2 还原剂浓度试验

还原剂浓度试验固定磁化焙烧温度为520 ℃、还原时间为20 min、气体流量为500 mL/min,弱磁选给矿细度为-0.038 mm占90%,试验结果见图4。

由图4 可以看出,随着还原剂浓度的提高,精矿铁品位下降、回收率先显著上升后趋于稳定。综合考虑,确定还原气体浓度为30%。

3.3 还原时间试验

还原时间是影响磁化焙烧效果的重要因素之一,还原时间过短铁矿物还原不完全,而过长又会发生过还原。因此必须进行还原时间试验。试验固定磁化焙烧温度为520 ℃、还原气体浓度为30%、气体流量为500 mL/min,弱磁选给矿细度为-0.038 mm 占90%,试验结果见图5。

由图5 可以看出,随着还原时间的延长,精矿铁品位先升后降、回收率先明显升高后趋于平稳。综合考虑,确定还原时间为20 min。对应的弱磁选精矿铁品位为66.86%、回收率为92.27%。

4 试验产品分析

为查明试验过程中重要产品的成分,对焙烧熟料和弱磁选精矿均进行了主要化学成分分析和XRD图谱分析,结果分别见表4。

?

由表4 可以看出,焙烧熟料TFe 和FeO 含量分别为49.08% 和19.18%,主要杂质成分SiO2含量为24.29%,次要杂质 Al2O3、CaO 和 MgO 含量分别 为2.23%、1.79%和1.20%,有害成分硫含量为0.65%;弱磁选精矿TFe品位为66.87%,主要杂质成分SiO2显著下降至5.59%,有害成分硫含量为0.31%。

XRD 分析表明:焙烧熟料中的主要铁矿物为磁铁矿,主要脉石矿物为石英;预富集精矿经磁化焙烧,其中的赤铁矿转化成了磁铁矿。磁选精矿中绝大部分为磁铁矿,只有极少量的脉石矿物石英。

5 结 论

(1)海南石碌铁矿石中主要有回收价值的成分铁含量为40.21%,主要杂质成分SiO2含量为30.30%,主要有害成分硫含量达1.32%;铁主要以赤铁矿的形式存在,分布率达73.56%。

(2)试样在磨矿细度为-0.074 mm占62.18%的条件下,采用1粗1精1扫、中矿顺序返回反浮选流程脱硫,1 次中磁选+1 次强磁选预富集,获得了铁品位为45.61%、铁回收率为93.81%、S 含量为0.54%的预富集精矿,以及硫品位为28.32%、硫回收率为43.51%的硫精矿,进入磁化焙烧—弱磁选工艺的矿量减少了16.50%。

(3)预富集精矿在还原温度为520 ℃、还原剂浓度为30%、还原时间为20 min,弱磁选给矿细度为-0.038 mm 占90%的情况下可获得铁品位为66.86%、回收率为92.27%的铁精矿,试验指标良好。