抚顺西露天矿台阶致裂爆破多炮孔相互作用*

于永军 杨晓琴 高广来 刘允秋

(1.原位改性采矿教育部重点实验室;2.太原理工大学矿业工程学院;3.抚顺市应急管理局;4.中钢集团马鞍山矿山研究总院股份有限公司)

抚顺西露天矿位于市区南部,东西方向长6.6 km,南北方向宽2.2 km,坑底部分区域垂深超过400 m,总面积接近15 km2,邻近水系发达的浑河南岸。西露天矿坑内地层含有较多的新老地层交错区域,非规整的玄武岩、片麻岩和花岗岩相互接触,覆盖煤层。矿体岩石强度较低,受到强烈的风化作用和区域变质作用,表现为较强的含水性和导水性[1]。露天矿体的原岩存在地下水渗流运移特性以及常规降雨引起的渗流补给,在进行露天矿台阶爆破致裂岩体时,有必要同时考虑岩体自重(应力分量)与水渗流的双向耦合作用[2],以获得更客观的计算结果。本研究通过建立基于应力—渗流耦合的压裂模型,采用MATLAB自主编程实现特定算法,在与室内压裂试验结果进行对比验证后,将模型用于抚顺西露天矿边坡台阶的炮孔致裂机制与效果研究,分析多个炮孔同步致裂过程中的多裂缝相互干扰行为。

1 露天矿煤层压裂模型与有效性验证

露天矿爆破致裂过程是一个涉及多因素的复杂力学过程,将力学计算模型与单一钻孔煤岩室内压裂试验进行对应,是校验力学模型所反映岩石裂缝扩展规律准确性的重要手段。建立考虑露天矿岩体中流体饱和度的流—固耦合控制方程来描述台阶致裂过程中的岩体变形响应,以及流体压力分布的演变。其中,根据弹性力学与渗流力学的耦合理论,建立以位移、岩石孔隙压力表示的平衡方程:

式中,G 为材料剪切弹性模量,Pa;ν 为泊松比;ui是位移向量;Sw是饱和度,在单相水渗流时取1.0;pw和Fi分别是流体压力标量(Pa)和煤岩体力向量(Pa);α 为流—固耦合Biot系数。通过式(1)求解出矿体平均位移分量ui。考虑煤岩固体变形与流体流动过程的耦合作用,水渗流方程为

式中,Cw是流体压缩系数,Pa-1;Qw为源汇项,s-1;kj为矿体平均渗透率,m2;ρw为流体密度kg·m-3。

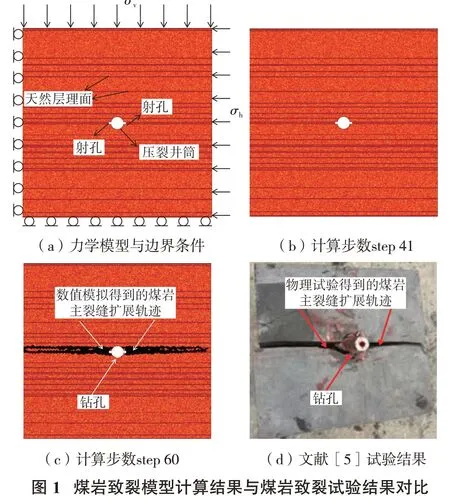

通过式(2)解算出流体压力pw,式(2)含有与位移ui相关联的耦合项,即体应变εv,实现了流固双向耦合。对式(1)、式(2)描述的煤岩致裂方程与文献[5]煤岩致裂试验结果对比(图1)。试样尺寸为300 mm×300 mm×300 mm,中部井筒直径为20 mm,数值试样基本力学参数:单轴抗压强度为125 MPa,单轴抗拉强度为9.4 MPa,弹性模量为14 GPa,泊松比为0.35;流固边界条件:竖向地应力(σv)为46.2 MPa,横向地应力(σh)为51.9 MPa。向井筒内不断注入压裂液直至岩石致裂,其排量为4 mL/min。由数值计算结果可见,裂纹从井筒射孔处萌生,沿着层理与最大地应力方向扩展,其扩展路径基本保持直线性(图1(b))。当裂缝持续延伸到试样边界处时,裂缝的开度显著增大,这是由于主裂缝与层理同步开裂,试样沿着层理面完全劈裂为两部分(图1(c))。压裂主裂缝基本沿着射孔方向及层理展布方向扩展,由于层理弱面(低强度、低刚度以及高导流性)的存在,使得试样的横向整体强度弱于竖向,且射孔与最大地应力分量保持一致,进而致裂后的煤岩体内形成开度较大的横向贯穿主裂缝,与实际试验的直观认识非常吻合(图1(d))。数学模型可与试验结果反映一致的岩石裂缝扩展规律,表明将所建立力学模型用于抚顺西露天矿台阶多炮孔的致裂分析,具备一定科学依据。

2 西露天矿台阶的致裂作业数值计算

2.1 基本工况模型

露天矿爆破过程中采用浅、中、深孔爆破技术,其中钻孔深度、钻孔间隔等参数是人为可调控的工艺因素,而水文地质条件为不可控的天然地质因素。以抚顺西露天矿北帮E1200~E3400 开采范围为研究对象,矿体表面受到剥离、风化作用使其强度弱化,该矿体内摩擦角仅为30°,平均渗透系数达到0.008 7 m/d。根据抚顺西露天矿实际工况,北帮的平均设计坡面角为60°。建立钻孔—台阶计算模型以模拟矿用GZ-160 型变孔深钻机所预制φ120 mm 钻孔的情形[2-3]。炮孔连线距离地表1.25 m。为简化分析,设置钻孔时,将台阶近似为理想水平台阶,最终建立如图2 所示数值模型,并完成单元划分,求解时需考虑矿体自重。

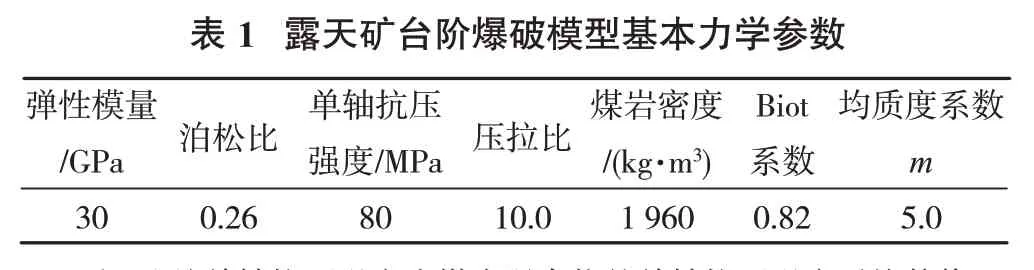

计算模型底部长度为30 m,高度为15 m,台阶长度为22.11 m,致裂炮孔间距为2.5 m,距离地表为1.25 m。模型左侧边界、下侧边界分别约束其横向、竖向位移,整体矿体承受均匀分布的岩体自重。煤岩体主要物理力学参数见表1。

注:此处单轴抗压强度为煤岩混合物的单轴抗压强度平均数值。

矿体的均质度系数表征矿体岩石材料参数非均匀分布,采用损伤力学思想进行破岩计算[4-6]。基本工况为假定矿体满足疏干条件,采用脆性材料线弹性损伤力学的方法模拟煤岩裂缝扩展,根据损伤力学原理,当煤岩发生损伤破坏时,弹性模量在假设岩石弹模Weibull 随机分布的样本值基础上进一步折减[6],通过计算得到多孔致裂结果如图3 所示,分别以弹性模量随机分布样本值(表征岩石非均质性)分布的折减(图3(a)、(b))以及对应的损伤区演化(图3(c))表征煤岩致裂过程以及裂缝扩展。其中,折减至接近于零的弹性模量即为煤岩破裂区,对应的损伤区用损伤因子表示(数值0 表示未损伤,-1 和1 分别表示拉伸和剪切损伤)。可见,多孔之间相互影响,并不能同步致裂,其中2#孔最优先起裂,之后破岩作用至3#、4#孔,而1#孔的起裂最为滞后。大范围拉伸破坏区域集中在2#~4#钻孔附近(图3(c))。

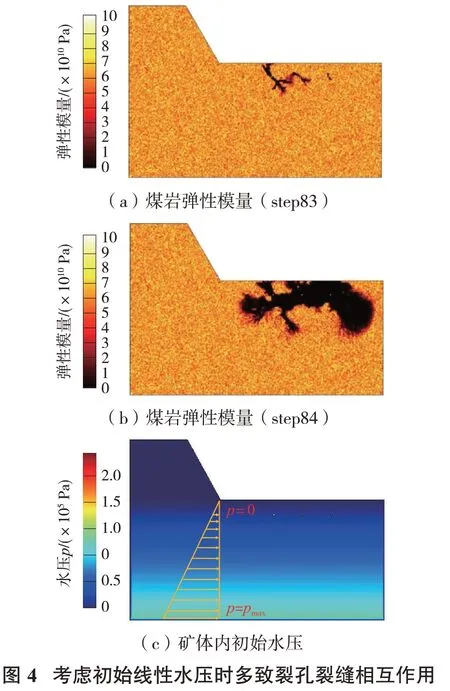

2.2 承压水对爆破的影响

若考虑该矿近水系特征以及降雨影响,台阶水平面以下的线性分布水压力(初始静液柱水头)将对台阶致裂时裂缝扩展产生显著影响,计算结果如图4所示。对比图3(b)、图4(b),初始水压(图4(c))更有利于提升爆破致裂效果,增大破岩块体体积。这是由于水压与Biot系数共同改变了煤岩的有效应力场。

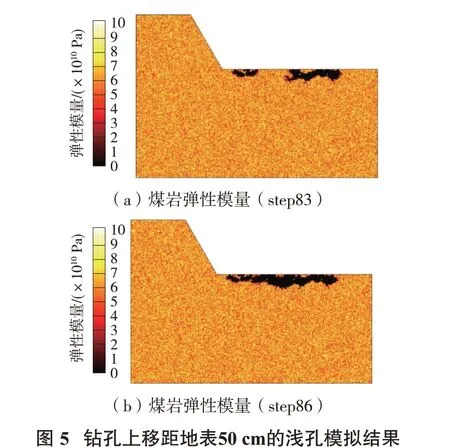

2.3 钻孔深度影响及各工况破岩机制对比

不同的钻孔深度会影响整体布孔长度上的抵抗线位置,进而产生不同的飞石结果。理论上,钻孔位置越深,台阶经过致裂后的有效产能越高[6]。在与基本工况条件一致情况下,将钻孔向上移至距离地表50 cm 处(图5),可见多孔仍未同步起裂,此时2#孔的致裂最为滞后。台阶破裂形态(表征飞石)与前述工况也有差别,表现为近地表地带矿石的大量破坏、剥离,且最终矿石破坏区形态基本与布孔特征一致;而距离炮孔连线一定深度范围内矿石基本未产生损伤。同时,对比破坏区范围(图3(b)、图5(b)),也非常符合适当增加钻孔深度有利于提高最终产量的实践规律。

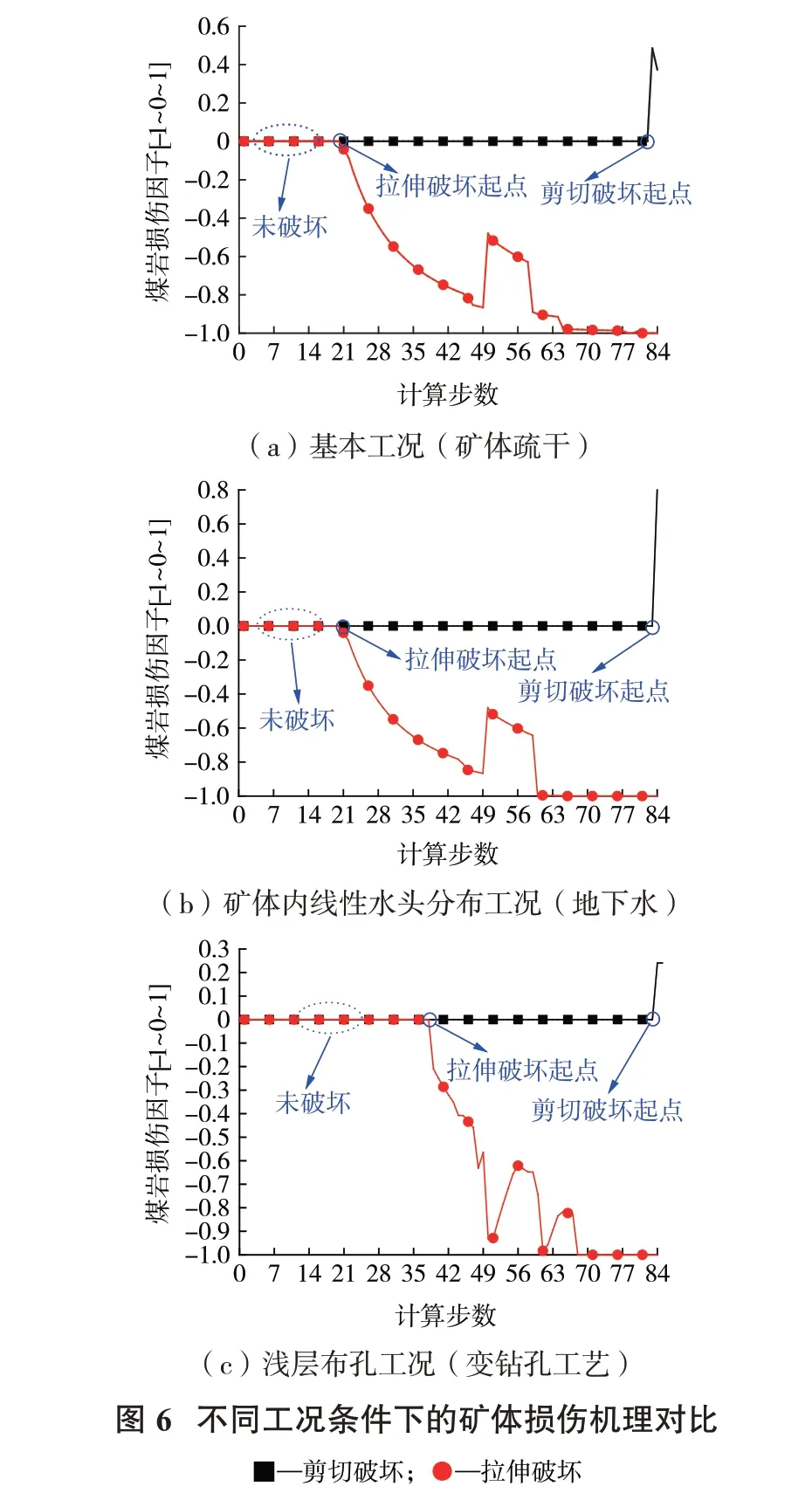

对比上述3 种爆破施工工况时矿体的拉伸及剪切破坏机制与破坏时机,如图6所示,初始阶段,不产生损伤,拉伸与剪切损伤因子均为0,后期不论何种工况,拉伸损伤的产生均远远优先于剪切损伤(拉伸损伤因子的绝对值首先大于0),依据传统岩石力学理论,岩石抗压强度∶抗剪强度∶抗拉强度为(8~10)∶2∶1,数值计算反映了露天矿岩体致裂破坏现象与完整岩石的强度特征比较接近。与基本工况(图6(a))相比,矿体内含有承压水时有利于提高剪切破岩效果,因为此时剪切损伤因子接近0.8,然而基本工况时不足0.6,承压水的存在,进一步弱化了矿体,而剪切损伤程序的增加,将使得爆破后煤岩块体位移增加,利于改善爆破效果。采用浅孔进行致裂时,剪切破坏不显著,剪切损伤因子不足0.3,而拉伸破坏更明显,拉伸破坏曲线比前2 种工况更陡峭(图6(c)),说明浅孔起裂时,可在较短时间内实现以拉伸破坏为主的致裂破岩效果。当炮孔布置深度较浅时,孔上部煤岩重量较小,煤岩拉伸破坏明显优先于剪切破坏。本文所得到的台阶煤岩、矿体破裂效果与该矿实际现场得到的爆破破岩规律基本保持一致,数值计算结果有助于指导今后考虑不同布孔方案以及承压水等地质条件下的台阶爆破施工。

3 结 论

(1)建立考虑流—固耦合效应的露天矿钻孔爆破模型可再现煤岩室内致裂试验裂缝的扩展规律,即表明所建立模型用于抚顺西露天矿台阶致裂过程具备客观性。该矿台阶多炮孔致裂时,裂缝扩展并不同步,多孔之间存在强烈干扰,部分钻孔的起裂产生滞后效应。

(2)矿体内承压水分布明显影响多炮孔致裂效果。当计入地表以下承压水作用时,致裂、破岩体积比矿体疏干工况有所增大,所得结果对于考虑水作用时的边坡稳定性与台阶爆破分析有参考意义。浅埋深孔工况下多孔不同步致裂时的起裂顺序发生改变,台阶破裂飞石分布规律也有不同,近地表区域矿石大量剥离,即增大孔深有利于提高煤矿最终产量,与生产实践规律一致。

(3)台阶爆破时,对于疏干台阶、台阶地表以下含承压水情况以及浅孔致裂工况,矿体的拉伸破坏均占绝大比重,而剪切破坏程度不明显。拉—剪损伤机制曲线反映的规律与不同工况下的矿体破裂计算结果相一致。