PTFE悬浮树脂的加工和应用

王佰春 杨 震 陈 越 周鹏飞 高 媛

(山东东岳高分子材料有限公司,山东 淄博 256401)

0 前言

聚四氟乙烯( PTFE) 可分为分散树脂、浓缩液和悬浮树脂。聚四氟乙烯分散树脂是通过乳液聚合方法得到的,其最大的特点是受到剪切力后容易纤维化,可以通过“糊状加工”的成型方法加工成管子、电线电缆和生料带等;聚四氟乙烯浓缩液是将通过乳液聚合后得到的聚四氟乙烯水溶性分散乳液加入表面活性剂浓缩而成,主要用于玻纤布浸渍、防滴落剂和不粘涂层等;聚四氟乙烯悬浮树脂是通过悬浮聚合方法得到的,根据其性能不同,又分为悬浮细粉和悬浮中粒,主要的成型方法是压缩加工,悬浮树脂的粒径、硬度不同,其成型品的性能也有所不同。在制备空隙少且强度高的加工制品时,适合使用悬浮细粉,制备流动性好且对强度要求不高的加工制品时,适合使用悬浮中粒[1]。

1 影响 PTFE 悬浮树脂加工的因素

与PTFE悬浮树脂加工有关的物性指标有粒径、形状、硬度、压缩比和表观密度等。

1)粒径:PTFE悬浮树脂的粒径大致可分为20~60 μm和200~400 μm两种。前者细密容易被压实,可获得空隙少、较致密的模压制品。后者粒径大,颗粒比较粗实,有自由流动特性,适宜自动模压、液压成型和柱塞挤出成型,但其制品的密实性差,电绝缘性也较差。

2)形状:颗粒形状不规则的PTFE悬浮树脂容易被压密实。

3)硬度:柔软细小的悬浮树脂粉末容易被压密实。

4)压缩比:装在模腔中的PTFE悬浮树脂的体积与压制成预成型物的体积之比称为压缩比。不加填充料的PTFE悬浮树脂的压缩比为4~5,也即压膜的模腔高度应是预成型物高度的4~5倍。

5)表观密度:PTFE悬浮树脂的表观密度与压缩时物料的流动性有关,表观密度大的流动性好,但性能相对降低。表观密度与加料时的压缩比有关[2]。

影响PTFE悬浮树脂加工成型品性能的因素有分子质量、熔融状况、结晶化程度和空隙率等。

1)分子质量:分子质量大小影响成型品的力学性能,分子质量越大,成型品的力学性能越好。如果分子质量太小,会导致成型品产生裂纹甚至无法成型。但是在可成型的范围内分子质量的影响很小,反而是结晶化度、空隙率的影响变得更突出。

2)熔融状况:熔融程度越大,成型品的物性越好。选择的粒子越小,预成型时空隙率越小,烧结时的熔融时间越短,熔融程度越好。

3)结晶化程度:在熔点327 ℃附近冷却速率越大,成型品的结晶化程度越小。成型品的结晶化程度越大,刚性也越大,而结晶化程度越小,韧性和透明度就越好。

4)空隙率:加工制品残留空隙会使所有的性能都变差。粒子越小、预成型压力越大,空隙率越小。因此,加工成型品的性能与预成型压力有重要关系[3]。

2 PTFE 悬浮树脂的种类和加工方法

1)PTFE悬浮树脂的种类

PTFE悬浮树脂有多种,可根据加工方法、用途和产品形状进行选择。

悬浮细粉:粒径较小,压缩时空隙较少,适用于对力学性能和电气性能要求较高的加工品。

悬浮中粒:粒径较大,流动性好,适用于对力学和电气性能要求不高的用途。

造粒料:粒径和表观密度较大,流动性优越,最适用于自动加工和柱塞挤出加工。

预烧结料:烧结时收缩较小,适用于柱塞挤出加工[4]。

2)PTFE悬浮树脂的加工方法

PTFE悬浮树脂具有极高的熔体黏度,即使在熔融状态下也不会流动,仅发生25%左右的体积膨胀而相互熔结成一体,且在剪切力作用下熔体易破碎。因此,PTFE悬浮树脂的成型过程需将树脂先冷压成预成型体,烧结并冷却成有一定强度的制品后,再经二次加工成为最终成品[5]。

PTFE悬浮树脂最终成品的制作过程包括预成型、预成型品烧结和烧结品的二次加工过程。主要预成型方法包括模压成型、液压成型、自动模压成型和柱塞挤出成型[6]。主要二次加工方法包括车削、焊接和内衬。

3 PTFE悬浮树脂的预成型工艺

3.1 模压成型工艺

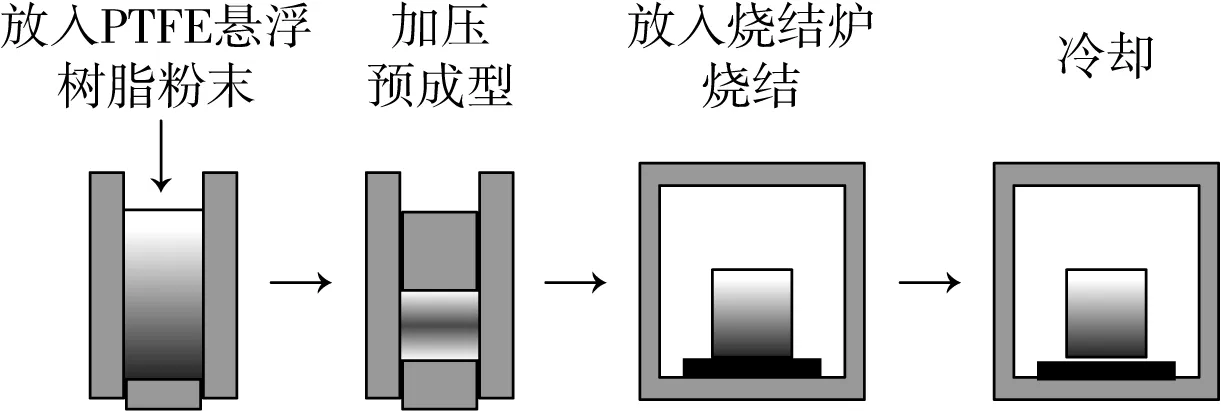

模压成型是将PTFE悬浮树脂均匀地加入压膜模腔,施加压力压制成预成型物。模压成型是悬浮树脂中最常见的加工成型方法[7],包括以下工序:1)将原料加入模具内;2)通过压缩形成预成型品;3)将预成型品进行烧结、冷却得到成型品。主要工序如图1所示。

图1 PTFE悬浮树脂的模压成型工序

模压成型主要工艺:

1)加料。称取一定质量经过过筛并在25 ℃放置24 h的PTFE悬浮树脂,均匀地加入到擦拭干净的压膜模腔内,用工具铺平,使树脂均匀分布在整个模腔内。物料中不允许有结团的树脂,把原料放入模具之前要把结团打碎。加料量为预成型物的体积乘以成型物的密度。为确保预成型物不粘模而能顺利脱模,可在模腔内壁涂上一层脱模剂,脱模剂可采用苯酚与无水乙醇质量比为1 ∶1的溶液。

2)压缩。加料完毕,缓缓加压。应在25~30 ℃环境中压成预成型物,应避免在20 ℃以下压制,否则烧结后容易开裂。在升压过程中需要泄压放气1~3次,以排除夹在树脂颗粒间的空气,且不允许冲击式地升高压力。升到规定的压力后保压一定时间,以使压力传递均匀,然后缓缓地降压将预成型物从模腔中脱出。

3)烧结。PTFE烧结过程由升温、保温和降温3个阶段组成。大致的升温速率:在150 ℃之前不大于50 ℃/h,300 ℃之前不大于30 ℃/h,300 ℃之后为6~10 ℃/h。对小制件可快速升温,一般为180 ℃/h,在360~380 ℃之间保温。最佳的保温时间,对于实心型坯的烧结保温时间按厚度计为1 h/cm。具体烧结周期如表1所示。

表1 PTFE悬浮树脂的烧结周期

4)冷却。PTFE是高结晶聚合物,烧结前结晶度高达95%,烧结后的冷却是树脂再结晶的过程。当烧结温度降至320 ℃左右时,分子链开始重排而结晶。冷却速率越小,制品的结晶度越高,冷却速率越大,则制品的结晶度越低。对150~300 kg的大型PTFE型坯的冷却速率在降至250 ℃之前为8~15 ℃/h,降至250~100 ℃可达25 ℃/h,降至100 ℃时可打开烧结炉炉门作自然冷却。对1 kg左右的小型制件可采用快速冷却。

3.2 液压成型工艺

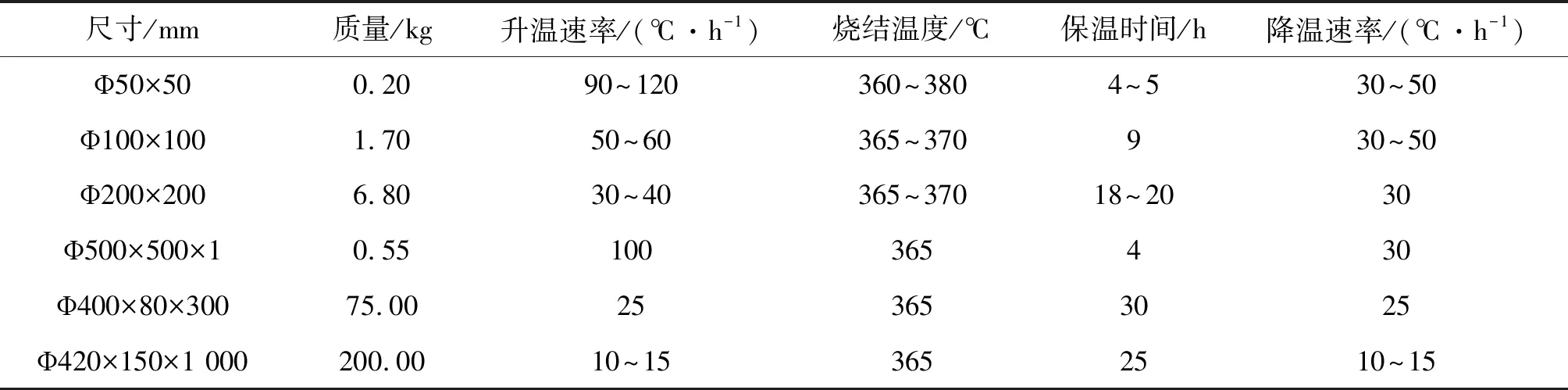

液压成型是指采用高压流体(常用水)向可自由收缩或扩张改变形状的弹性模具(橡胶袋)的各部分施加相同压力,迫使有弹性的模具膨胀或缩小,利用橡胶袋内注入的液体把原料均一压缩来制作预成型品的成型方法,主要有内液压法、外液压法和内外液压法[8]。主要包括以下工序:1)将原料加入模具中;2)安装上面的模具;3)流体(通常是水)从下部流入,对模具内部加压;4)保持一段时间后,取出上模具,取出成型品。内液压法成型主要工序如图2所示。

图2 PTFE悬浮树脂的内液压成型工序

液压成型主要工艺:

1)内液压法。把模橡胶袋放在金属模内,先将模具装配好,然后将自由流动的PTFE悬浮树脂均匀地填入软和金属模的间隙中,合模后注高压水入橡胶袋,让其扩张将PTFE树脂对着金属模压实,保压一定时间后脱模即为预成型物。由内液压法成型的制品,其内壁粗糙而外表光洁,因为内壁接触的是橡胶袋而外表与金属模接触。内液压法又称干袋法,适宜加工PTFE烧杯贮槽、套筒和半球壳状等制品。

2)外液压法。把金属模放在橡胶袋内,在两者的间隙中均匀地加入PTFE树脂后合模,把它放在高压釜中,釜中的高压水压缩橡胶袋,使PTFE树脂对着金属模压实,成为内光外毛的预成型物。外液压法宜加工壁薄而长径比较大的管道及车削板用大毛坯。外液压法又称湿袋法,因为橡胶袋完全浸没于高压釜的水中。

3)内外液压法。把橡胶袋装入金属模内,两者间隙中的PTFE树脂受橡胶袋中高压水的扩张对着金属模压实,而在金属膜的外面也承受相同高压水的压力,目的是使成型模不必具有成型压力所需的耐压强度。在内外压法成型过程中,PTFE树脂均匀地分批加入橡胶袋和金属膜之间,经端面密封后将整个管件加入高压釜内受压,橡胶袋的扩张力和金属膜外的压缩力来自同一台高压水泵的压力,两者相等。内外液压法适宜用于加工PTFE内衬于金属结构件的制品,如金属内衬PTFE的三通、四通、弯头、泵和阀等。

4)烧结。液压法成型的预成型物烧结条件与模压成型法相同,但在形状结构上存在差异需采用不同的方法。如在金属内衬PTFE三通预成型物烧结之前,须在三通的中空部分填进粒径为150 mm经清洗和高温处理的砂子,以使PTFE内衬能紧贴金属壳体。烧结后将整个部件用水淬火,使PTFE的收缩率减小、韧性好而有利于翻边时的操作。

3.3 自动模压成型工艺

自动模压成型工艺是使自由流动的PTFE悬浮树脂自动地加入热模腔中进行压缩成型。该工艺主要是用于流动性好的原料进行自动预成型的方法[9]。

自动模压成型对原料的要求和应用情况:

1)主要适用于小而多的成型品,如阀座、密封圈和垫圈等。

2)加料、压缩、取出预成型品全部为自动化操作,可操作性强。

3)提高预成型品成型压力,缩短保压时间可缩短预成型品的成型时间,提高生产效率。

4)适宜粉末流动性好、表观密度大的原料。

5)成型品的均匀性与粉体自身的特性有关。

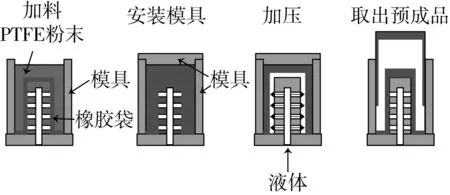

自动模压成型过程的主要工序:

1)称取定量的PTFE粉末自动加入模腔,将上模具下降对粉料施压;2)升起下模具对粉料进行双向压缩;3)在一定的压力下保压一段时间后升起上模具;4)将上模具升起,用下模具顶出预成型品,取出预成型品。

主要工序如图3所示。

图3 PTFE悬浮树脂的自动模压成型工序

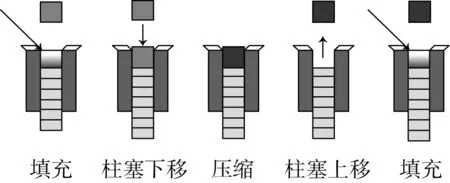

3.4 柱塞挤出成型工艺

柱塞挤出成型是将模压成型连续化,能将PTFE悬浮树脂连续成型,属于压力下烧结和冷却的方法[10]。主要工序如图4所示。

图4 PTFE悬浮树脂的柱塞挤出成型工序

柱塞挤出成型的主要工艺:

1)加料。称取一定量经过计量的PTFE悬浮树脂均匀地加入口膜的加料段。口模的进料端是冷却的,保持在21 ℃左右以利于加料,因温度超过25 ℃树脂就容易结团变黏稠使物料流动受阻。加料工艺的重点是每个周期加入的树脂量和在口模中的分布应均匀。每个周期的加料量若有变化都会改变挤出速率,最终使制品的表观密度和生产速率发生变化。

2)压缩。柱塞的运动能向前和后退,当PTFE悬浮树脂进入加料段后,柱塞向前压缩将新加入的树脂堆积在前一次的剩料底部。柱塞推动下制品向前运动的距离是按一次加料量的长度计算的。柱塞的推力应有合理的范围,它的最低压力是使PTFE树脂粉末成为致密的、空隙最少的预成型物,最高压力是不使制品在两次加料的邻接面上产生碎裂。最高推力的极限与PTFE悬浮树脂的类型有关,对预烧结料不能超过100 MPa,对自由流动料不能超过10 MPa。

3)烧结。压实后的PTFE预成型物进入口模的烧结区。口模的温度必须使PTFE熔融,在口模中的停留时间应确保PTFE树脂完全熔融。柱塞挤出PTFE时的烧结温度通常在400 ℃,使PTFE降解最少。在口模中的停留时间过长也会使它加快热降解,因此,烧结温度和烧结停留时间对制品的质量有明显影响。在烧结段的停留时间还与制品的形状和大小有关。如具有与圆棒直径相同边长的PTFE方形棒材,柱塞挤出需比圆棒有更高的烧结温度和延长20%~30%的停留时间。

4)冷却。柱塞挤出装置的冷却区在口模的最后一段。冷却的快慢决定PTFE制品的结晶度和收缩率,结晶度与制品的性能有关,而收缩率与制品的最终尺寸有关。对小直径的棒材通常采用空气淬火的冷却法,即制品从口模挤出后直接暴露于空气中。对于直径大于50 mm的棒材冷却速率过大会导致内部破裂。欲降低冷却速率,可以加装绝热套管延长口模冷却区。对直径更大的棒材甚至要用加热的方法,以达到缓慢而一定的冷却速率。

4 影响PTFE悬浮树脂加工品性能的因素分析

为了使成型品达到预定的物性与特性,要在充分理解用途、特性要求之后,决定原料、设备、成型方法与成型条件。在决定了条件之后实际的操作也由于操作人员的水平不同,导致杂质混入、发生开裂、物性不均一等问题发生。因此,在不断充实设备的同时也要注意操作顺序的规范化及对操作员的教育[11]。对加工品出现的问题和产生的原因分析如下。

4.1 加工品表面开裂

1)PTFE树脂原料问题

(1)原料PTFE粉末分子质量过小,分子质量太小,会导致成型品产生裂纹甚至无法成型。

(2)原料PTFE粉末因受到外力挤压或贮存温度过高等因素导致结团,或原料PTFE粉末水分含量过高,导致烧结时开裂。

2)预成型时操作问题

(1)填充原料PTFE粉末时分批加料,导致填充不均匀。

(2)压缩速率过大,物料内部空气未完全排出,导致预成型物密度分布不均。

(3)压缩压力过高,导致剪切力方向有偏移。

(4)保压时间过短,物料内部空气未完全排出,导致预成型物密度分布不均。

3)预成型物烧结问题

(1)预成型物放入烧结炉时室温和烧结炉内温度相差过大。

(2)烧结炉内的温度分布不均匀。

(3)烧结时烧结炉内的温度升温过快。

(4)降温时烧结炉内的降温速率过大。

4.2 加工品混入杂质或变色

1)原料中混入杂质,PTFE易带电且宜吸附有机物,摩擦时极易产生带电,吸附周围杂质。

2)生产过程中混入杂质,比如包装袋和生产容器内存在的杂质。

3)用户加工过程中混入杂质,比如加工模具未清理干净,加工环境脏乱不够洁净。

4)原料PTFE在运输过程中由于温度和振动等原因导致结团[12]。

5 PTFE悬浮树脂的应用

PTFE悬浮树脂主要用于制造机械工业用的密封圈和垫片等,以及化工设备用的泵、阀、管配件和设备衬里等。

6 结语

中国氟塑料制品从20世纪60年代开始随着我国国民经济建设的需要逐步发展起来,是军工、工业和民用不可或缺的功能性配套材料。当前中国氟塑料制品正在从发展初期向加强基础建设,完善生产、安全、管理体系,通过不同行业的联合研发,向更多的配套领域延伸。国家调整产业结构,重点发展战略新兴产业,给氟塑料制品业的发展带来了新的机遇和挑战。特别是21世纪,随着5G等高技术的发展, PTFE悬浮树脂在高端市场将占有更多份额。