聚丙烯装置P201 轴流泵振动故障树分析

姚晓燕

(中国石油化工股份有限公司天津分公司装备研究院,天津 300271)

0 引言

环管反应器是某炼化企业20 万吨/年聚丙烯装置的关键设备,P201、P202 反应循环泵(下简称“轴流泵”)是环管反应器的核心部分,轴流泵安全平稳运行对于环管反应器的正常操作极其重要。来自预聚反应器R-200 的丙烯、催化剂、给电子体以及三乙基铝一同进入第一环管反应器R-201。新鲜丙烯也加入环管反应器。环管中聚合物浆液浓度通过调节加入反应器的新鲜丙烯进料量控制。丙烯在控制的温度和压力下进行聚合反应,反应器R-201、R-202 的底部分别设有轴流泵P201、P202,使物料在环管内连续循环,保证反应器内温度和压力的均匀分布。正常生产时,若介质突然停止循环流动,极易发生“环管暴聚”、装置停车的严重事故,因此要求轴流泵平稳可靠运行。

通过分析轴流泵密封系统结构,查找事故发生原因,总结处理方案,为今后同类型泵在处理类似事件时提供参考。

1 设备概况

P201、P202 轴流泵采用美国FLOWSERVE 泵公司生产的24”AFH9500 系列反应循环泵(图1),流量7000 m3/h,功率450 kW,人口介质压力3.4~4.4 MPa,出口压力3.504~4.504 MPa,转速1450 r/min,扬程19 m。

图1 环管反应器P201 轴流泵

2 故障现象

2021 年4 月16 日装置开车,6 月26 日班组巡检时P201 环管轴流泵运行声音异常,检查驱动侧轴承水平振值突然增大到2.1 mm/s,垂直振值3.1 mm/s,轴向振值1.7 mm/s,轴承温度无上升趋势,轴承箱润滑油颜色发黑。管理人员现场确认异常状态后立即重点进行监控。6 月29 日中午,该设备轴承水平振值已增大到5.0~6.4 mm/s,垂直振值5.8.~6.8 mm/s,轴向振值6.6~11.1 mm/s,为避免造成设备更严重损伤,6 月29 日下午15:50安排停机检修。

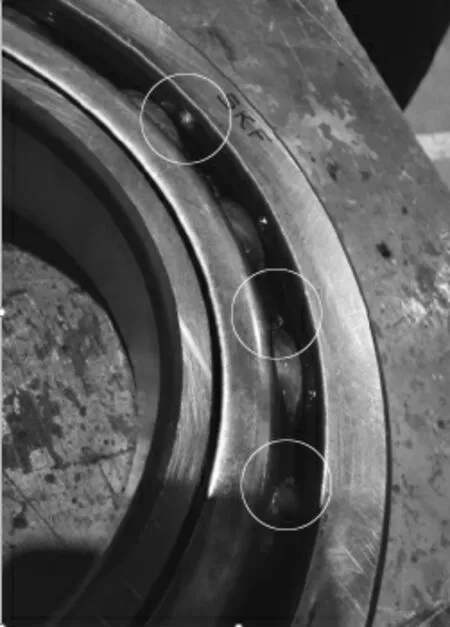

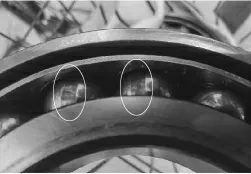

轴承箱解体后外观检查发现轴承保持架有明显的翻边磨损痕迹(图2),轴承滚动体表面出现完整的圆环带状压痕(图3)。

图2 P201 轴流泵轴承保持架磨损

图3 P201 轴流泵轴承滚动体压痕

3 原因分析

3.1 装置开车后轴流泵运行状态分析

3.1.1 振动趋势

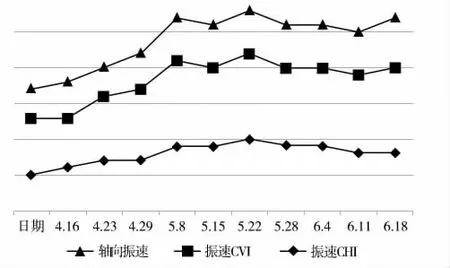

装置自2021 年4 月16日开车以来,两台轴流泵振动相对稳定,P201 振动值比P202 振动值略大,但未见明显振动异常(图4、图5)。

图4 P201 轴流泵振动趋势

图5 P202 轴流泵振动趋势

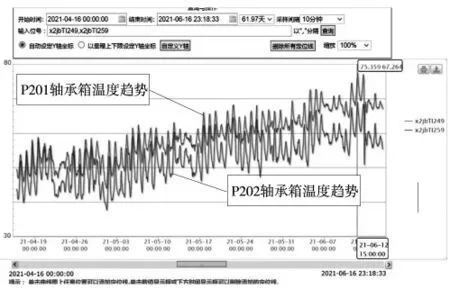

3.1.2 润滑油温度趋势

两台泵轴承箱有温度变送器进入DCS,TI249 为P201轴承箱温度,TI259 为P202轴承箱温度。近2 个月的轴承温度趋势变化(图6)显示,虽然P201 轴承箱温度比P202轴承箱温度高5~10 ℃,但未超过设备使用说明书中要求的85 ℃范围,解体后轴承也未见发热痕迹。

图6 P201、P202 轴承箱温度

3.1.3 电流趋势

对比P201 和P202 电流趋势,除6 月19 日因工艺调整负荷降低,停机前两台泵电流没有明显变化和差距。

3.1.4 功率和介质密度关系

轴流泵功率控制范围≤360 kW,高报警值330 kW,高高报警值350 kW;介质密度标准范围450~600 kg/m3。轴流泵功率突然大幅度上升是因为调整功率因数,开车前期DCS 显示功率与电气相差较大,经电气修改功率因数后,DCS 显示数值与电气对应。

3.1.5 功率和反应器压力、温度及轴承温度对应趋势

(1)反应器密度有波动时对应功率变化比较明显,密度与功率均在合格范围内波动。

(2)反应器压力对轴流泵功率影响不明显,反应器温度与反应介质密度相关,但温度变化不明显,对轴流泵功率的影响与反应器密度对功率的影响相一致。

(3)轴承箱温度对轴流泵功率的影响不明显。

3.2 轴流泵P201 振动异常分析

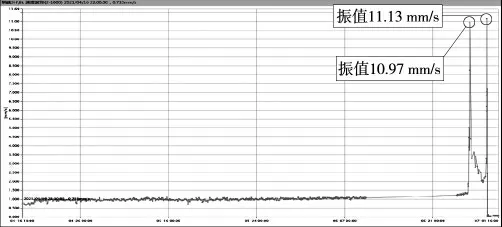

该轴流泵自2021 年4 月开车后运行平稳,至2021 年6 月26 日19:00 出现一次振值剧烈上升至10.97 mm/s,车间立即重点监控运行,随后振值逐步下降至1.94 mm/s,2021 年6 月29 日12:55 又出现一次振值剧烈上升至11.13 mm/s(图7)。

图7 P-201 泵端速度趋势

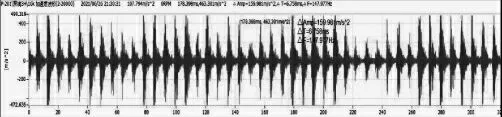

高加时域波形可见接近轴承外圈损伤频率的冲击特征,周期性较好,冲击幅值较大,存在一定削波现象(图8)。

图8 P-201 泵端加速度波形

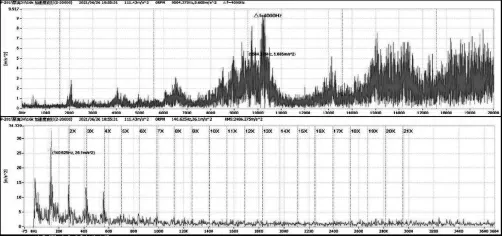

机泵群在线监测系统历史数据显示,全频段包络解调以外圈及谐波为主,同时可见保持架损伤频率。历史数据也能看到相关的保持架损伤频率,但程度很轻相对不显著(图9),P202 泵没有发现明显类似特征。

图9 P201 频谱数据

3.2.1 轴流泵运行关键参数对比

经查实时数据库,2021 年6 月26 日19:00 和2021 年6 月29 日12:55 两个轴承振动突增的时间点对应的各项数据,轴流泵P201 系统压力、介质密度、轴承箱油温以及电机功率无异常波动。

3.2.2 设备安装情况

经查实,该设备撬块安装调试以及轴对中,均是施工单位在厂家指导下按规定步骤完成,相关记录文件齐全无异常。

3.2.3 润滑油状况

自2021 年4 月16 日装置开车至2021 年6 月29 日,该设备已经累计运行1752 h,在设备调试期间,轴承箱进行加放油操作,连续运行期间控制室未采集到轴承箱液位低报警,现场润滑油杯油位、轴承箱油位均正常,且取样分析AE68 润滑油各项指标均在要求范围内,润滑油使用温度44~75 ℃(标准:≤85 ℃)。

3.2.4 轴承本体情况

该设备出厂后成壳运送至现场安装,设备本体没有二次安装。

该设备的止推轴承采用背对背配对使用的SKF 7220 BEGAY角接触球轴承,轴承磨损严重位置为靠叶轮侧,与之配对的联轴器侧轴承无明显磨损,分析后初步怀疑是轴承质量问题导致磨损。

完成信息采集将轴承拆解后发现,轴承外圈圆周磨损之外出现异常的断续分布剥落,外圈断续分布的剥落与滚动体的间距相同,内圈滚道出现较严重磨损,个别严重的剥落为等滚子间距分布,滚动体严重磨损,表面出现整圈的磨损带保持架的磨损情况,保持架兜孔出现磨损。损伤情况如图10、图11 所示。

图10 外圈断续分布的剥落

图11 滚动体严重磨损

从轴承解体情况分析,轴承的滚动体、内圈滚道和外圈滚道都出现了较严重的磨损。从磨损的形式看,外圈和内圈都有整圈的磨损和等滚子间距分布的严重剥落。等滚子间距的剥落一般是轴承在静止状态时滚道受到冲击而造成的,例如安装不当造成的冲击,安装力通过滚动体传递时损伤滚道,运行后形成等滚子间距剥落。轴承受到冲击的部位在运行后迅速出现材料疲劳和剥落,剥落的碎屑被滚道碾压造成滚道和滚动体的二次损伤,同时碎屑进入保持架兜孔造成保持架的磨损。

综上所述,经过初步分析,认为故障原因极大可能是轴承的质量问题,也可能是安装不当或长途运输中受冲击造成的初期损伤,这也是P201 泵从装置开车时的振动值和油温都高于P202 泵的原因。

3.3 故障树根原因分析

根据以上信息的分析整理,使用故障树分析法深入诊断。对树枝图形进行清晰观察,对各种故障的联系进行分析,从而得到故障之间的联系。故障树定性分析的目的是找出导致顶事件发生的全部可能起因,用最小割集及结构重要度对故障树模型进行定性分析。研究最小割集可以发现系统的最薄弱环节,集中力量解决薄弱环节,对系统进行优化,提高系统的可靠性,实现轴流泵设备的故障预测和数据分析。

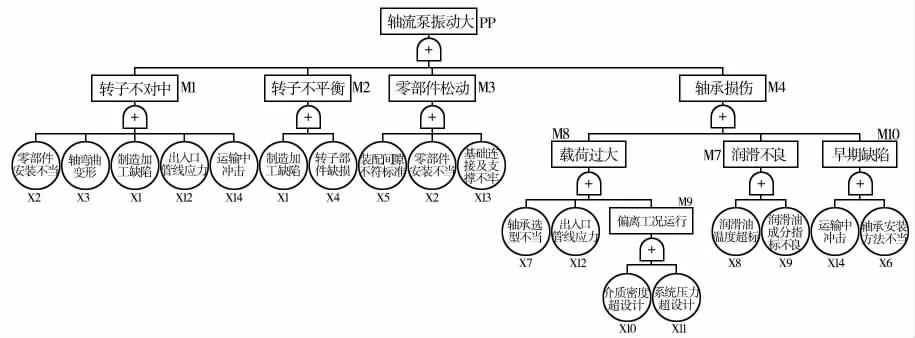

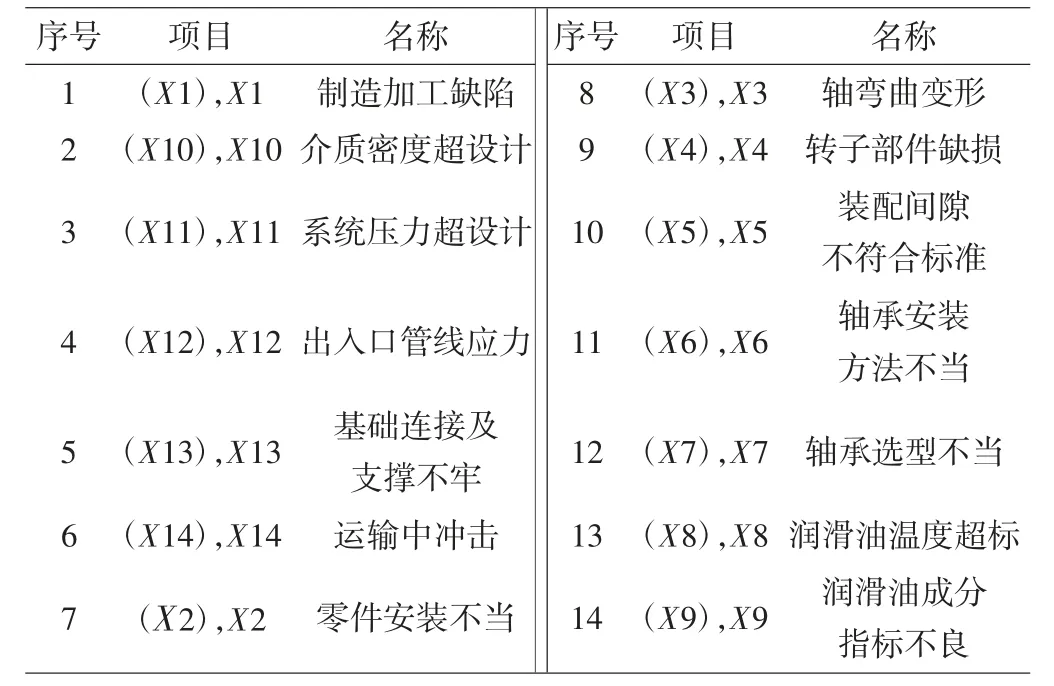

使用故障树诊断方法建立轴流泵振动大的故障树图,由顶事件轴流泵振动大逐渐下推,确立14 个引起振动大的基本因素,并对该故障树进行定性分析,找到最大概率引起轴流泵振动大的基本因素或基本因素组合。基本事件所代表的意义见表1,建立轴流泵运行风险故障树,如图12 所示。

图12 轴流泵运行风险故障树

表1 轴流泵运行风险基本事件含义表

计算该故障树的结构重要度:

根据分析计算结果,需建立严格的管理措施,加大检维修力度,确定日常维护方案,对该轴流泵进行风险管控,以确保轴流泵设备的安全运行,降低运行风险。

4 处理措施

因轴流泵P201、P202 损坏造成聚丙烯装置紧急非计划停工后,抢修更换了SKF 7220 BEGAY 两套,对轴承箱进行清理并加注了AE68 润滑油,自2021 年7 月1 日开车成功后,从现场及机泵群在线监测系统采集到的振动趋势与频谱分析,设备振动趋势较平稳,频谱结构没有发现异常变化,平稳运行至今,没有造成严重非计划停车损失。

针对故障树模型中引起轴流泵运行风险的各中间事件,在轴流泵日常运行期间可采取以下措施:

(1)避免工艺频繁调整造成环管反应器密度、压力、轴功率波动。

(2)继续加强对润滑油油位、温度检测,定期加换油和进行油样分析。

(3)P201 泵和P202 泵轴承箱下方加装阀门以便定期换油。

(4)P201 泵和P202 泵上方搭盖遮阳棚,防止夏季高温天气导致油温过高,影响润滑油性能。

(5)控制平衡压力活塞缸液位,规范补充冲洗油操作,防止油压波动破坏机械密封。

(6)车间和保运单位严格按照高危泵要求每天不少于两次进行离线监测,按照SHS 01003—2004《石油化工旋转机械振动标准》标准要求,严格控制在2.8 mm/s 以下,保证设备平稳运行,振动有上升趋势立即上报排查原因。针对设备重点部位重点监控,防患于未然。

5 结语

聚丙烯装置环管反应器轴流泵异常表现为设备的不良振动最终造成的设备运行异常。通过对轴流泵驱动端和非驱动端轴承振动速度频谱进行分析、判断,并结合非驱动端轴承加速度包络谱和高频加速度频谱,判断出轴承外圈和保持架存在故障。使用故障树诊断方法建立轴流泵振动故障树图,对该轴流泵进行风险管控,确定日常维护方案。轴流泵的拆检情况验证了频谱分析的结果,检修后消除轴承振动故障。在实际维护作业中,作业人员可通过更换轴承、定期加入润滑油等措施进行设备维护,避免因推迟维修造成轴承滚珠磨损掉落引发设备严重故障。也避免工艺频繁调整造成环管反应器密度、压力、轴功率的波动。做好轴流泵的日常运行管理工作,可以减少维修成本,保证环管反应器等设备及装置的长周期、安全稳定运行。