压裂供水自动化装置的研究与应用

杨保良,毛建伟,冉 建

(川西钻探公司机电工程公司,四川遂宁 629000)

0 引言

川渝地区页岩气的开发主要采用水力压裂法,供水是压裂施工不可缺少的重要环节。近年来随着开发规模持续扩大,压裂技术及效果直接决定气井的产量。受有效水源区域、工程扬程影响,多采取一级或多级提水泵房并通过管网输水至各个井场。作业过程中,各提水泵房需多人进行操作配合,加上供水作业时间不确定等因素,存在人员劳动强度大、操作失误造成设备损坏、供水可靠率低等问题。压裂液入井筒由于流量达16~25 m3/min,从而需求较大的供水系统为之保障,因此可靠性供水能力直接影响着压裂进程及效果。

1 研究原因

受有效水源区域、工程扬程因素影响,供水系统需要一级甚至多级提水至井场,根据压裂供水设计要求,每级提水泵采用潜水泵从水源抽水至大型多级离心泵,水资源增压后通过地面管网运输至井场,结合设备、管线承压需求、现场压裂罐区容积影响,整个作业过程需人员通过启动电机、观察流量压力,配合操作闸阀开度等多环节进行系统供水,整个井场压裂期间操作达数百次。靠传统人力进行操作的方式存在诸多缺陷。

(1)为保证提水泵站安全运行,离心泵安装选址高于水源历史水位,受气蚀余量影响,启动前操作潜水泵需对其灌液,形成一定管压后才能启动并开启输出闸阀,多环节配合作业增加操作难度,这在一定程度上影响供水可靠性。

(2)闸阀开度大小根据管线承压要求及供液能力进行定位。操作不当会造成管线高压破裂易造成人员伤害。

(3)系统运行中,需依靠人员观察各型压力表、流量计及电气仪表,遇夜间作业光线不好,监控难度较大,发现问题不及时,造成电气设备及其他设施损坏。

(4)压裂期间,压裂现场需求供水总量较大,设计提水站需每天供液时间达20 h,人员需要倒班,特别是多级提水站供水时,人员需求量大,运维成本较大。

(5)户外流量计等设施,受暴雨、水汽侵蚀,损坏后数据无法还原,影响供液数据统计,造成后续结算,影响供水效益。

因此,亟需研究一种安全、可靠、易操作、多功能的自动化装置。

2 研究目标及内容

针对人工手动操作供水系统存在的上述缺陷,结合现场工作实际需求,新供水系统具备中心平台远程操作、在线监控、数据存储、安全可靠作为自动化供水装置的研制目标。研究内容主要有以下6 个。

(1)研制一套智能化管理平台,平台服务器以通信总站打造,配置双电源,磁盘采用阵列配置,同时配置UPS 等相关辅助设备。平台采用B/S 架构,服务器采用Windows 操作系统设置用户管理,建立标准数据库,提供丰富的跨平台交互手段(如Web、APP 等),平台通过视频、数据采集等方式实现在线监控,同时能实时、精准的进行数据分析、报警、统计。

(2)系统拓扑。各提水站在系统中以通信子站打造,采用西门子PLC 及Modbus-RTU 通信协议,通过DI/DO 模块对设备进行指令操作,配置AI/AO 模块,视频监控模块等实现压力、流量、温度、液位等实时监测。各提水站配置以太网接口,通过网络交换机及路由器等与管理平台通信总站建立网络联系,实现管理平台远程操作、数据采集等无人化功能。

(3)设置高效网络传输。由于各提水站距离相对较远,各站难以做到专用有限网络连接,通过运营商网络在各提水站与平台中心搭建一张IPSec 私有网络,同时调度中心设置一台网络防火墙以保障内网安全,各用户端均需通过授权接入才能访问。

(4)用户权限设置。各用户端通过通信授权均可访问平台服务器,设置监控、操作等权限,实现监控用户只能在线监控无法操作的风险,实现供水系统可靠运行。

(5)研制冗余操作系统。考虑网络中断、故障时,系统无法正常工作对供水功能的影响,增加手动控制系统。拟对操作闸阀进行改造,加装半自动、手/电动切换机构,电动时实现远程操作、自动复位,断电情况下可以用手动功能完成闸阀开关及调节。

(6)研制统计报警急停功能。根据设备运行中温度、压力、流量、电流等参数实时监控及采集,分析正常有效值,设置报警值、急停值,能对设备异常运行第一时间做到提醒与停止,避免设备恶性故障发生,实现数据储存分析和操作日志追溯。

3 研究技术指标

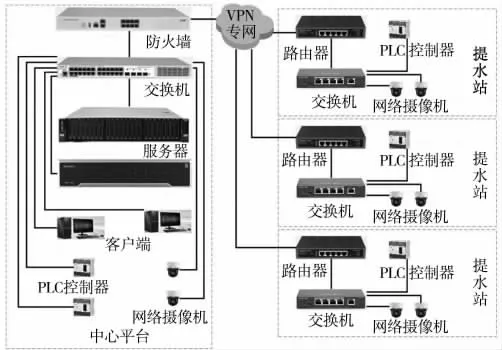

自动化装置结构整个系统主要分为用户层、网络层、生产运行监控层3 个主要部分(图1)。

图1 自动化装置结构

(1)用户层主要为系统平台,配置专用服务器,实现数据分析、处理、储存等:根据IP 地址分配授权,设置操作、监控权限;用户采取移动终端、电脑终端、外拓显示器实施监控设备运行状态、通过操作界面实现远程操作,系统界面能及时对异常现象做到报警、急停提示;利用控制算法,对存储数据建立数据界面,实现操作日志追溯。

(2)网络作为连接中枢,系统平台电脑终端与提水站以太网就近通过网络服务器与运营商建立有线连接,移动客户端通过运营商提供无线服务,因此整个系统总站与子站通过运营商建立通信连接,减少了各站点建立专用有限网络,同时在运营商网络建立VPN专用网络,所有通信加密运行,实现远程访问功能。另外,数据服务器与网络服务器之间配置高性能防火强,防病毒侵犯、网络攻击等。

(3)生产运行监控层作为执行反馈终端,根据操作流程图及逻辑需求,建立操作梯形图并进行组态,实现操作自我诊断功能,PLC 可编程控制器根据用户层需求,通过输入输出模块、中间继电器、执行机构、传感器等原件,实现远程设备启停操作。提水站系统中,设置有温度、压力、流量传感器及高清摄像头,统一与交换机连接,最终通过路由器反馈至系统平台进行处理。

4 自动化装置主要配置及要求

(1)服务器。2U 机架式,E5-2603v4(1.7 GHz 主频/6C 核)/6.4GT/15ML3 处理器2 颗,内存16G,24 个内存插槽,硬盘3T,主板集成双口千兆网卡,PCI-E 转接卡套件1 张,DVD 光驱1 个。

(2)交换机。24 个千兆电口+4 个光口,支持VSU,支持MACC统一管理,交换容量为336 Gbps/3.36 Tbps,包转发率为51 Mpps/126 Mpps。

(3)防火墙。千兆防火墙,1U 高度,固化10 个千兆电口,1个con 口,1 个USB 口,内置专用的硬件VPN 模块。

(4)网络视频录像机NVR。网络视频输入16 路,同步回放16 路,语音对讲输入1 路,输出1 路,网络接口2 个,RJ45 10M/100M/1000M 自适应以太网口,接入带宽160 Mbps 配置4T 监控专用硬盘1 块。

(5)PLC 可编程控制器。主要技术参数有:主机16 入/14 出,晶体管输出,AC 100~240 V 供电,USB、232、485 接口;可扩展BD 板、ED 模块和扩展模块;支持以太网通信。

(6)交换机。工业用5 口百兆即可满足使用要求。

(7)无线路由器。2 个以太口,支持3G/4G,支持IPSec VPN、PPTP VPN、L2TP VPN,支持流量管控,支持上网行为管理。

(8)辅助配件,有计算机、AI/AO 模块、DI/DO 模块、摄像头、流量计、贴片式温度传感器、压力变送器、液位计等。

5 现场应用

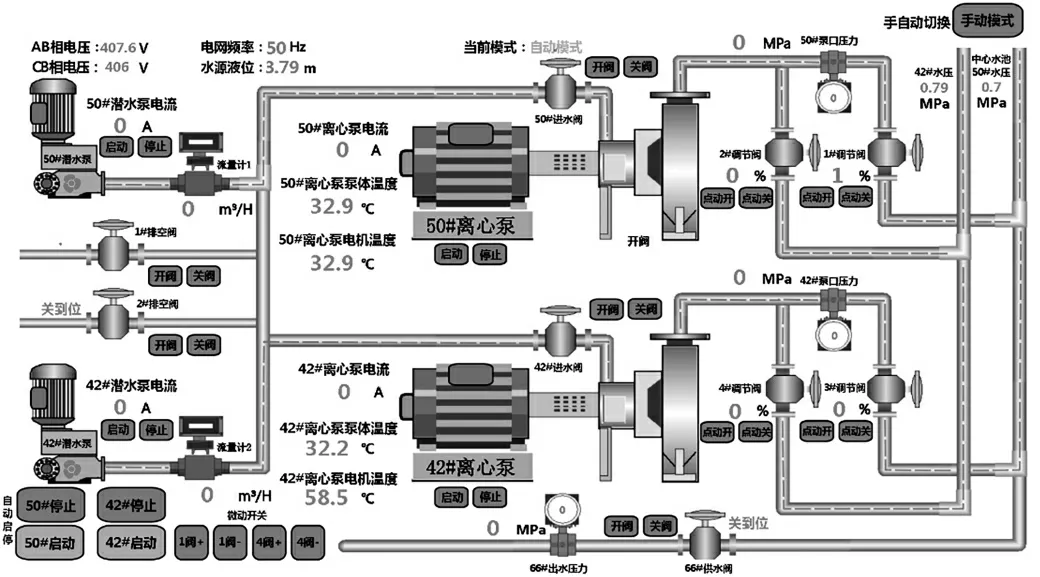

该自动化装置已在川南某集中供水片区进行应用,经过近一年多运行,实现自动化操作,零失误操做,人力需求从一个片区16 人次减少至4 人次,满足手动和自动操作两个模式,能通过界面进行在线监控设备运行状态,第一时间对设备异常发出报警与急停,设备恶性损坏的情况得到有效解决,通过历史数据趋势实现日志追踪,整个装置满足最初研制目标(图2)。

图2 操作界面与运行监控界面

6 结论

(1)该自动化装置的研究及成果应用,验证了压裂供水工程自动化控制系统的可靠性,解决了集中供水现场难题,同时可以节省人力70%以上,降低现场人员的劳动强度,提高生产效率。

(2)自动控制与网络互联技术在石油钻井行业应用前景十分广阔,潜力巨大。