EPKS 系统的开发与应用

帕提古丽·热合曼,马合木提·吐尔逊

(吐哈油田油气生产服务中心维修技术服务部,新疆吐鲁番 838202)

0 引言

压缩机、加热炉是油气生产的关键设备,这些设备的运行状态直接关系到油气产品产量及质量,尤其是在当前产量紧张和安全生产倍受关注的情况下,提高设备运行数据监控的安全性、实时性,为操作人员提供准确可靠的数据信息,能够及时了解设备的运行状况,确保压缩机、加热炉的安全平稳高效运行是十分必要的。

1 项目背景及存在问题

轻烃压缩机、加热炉等设备的数据以前通过RTU 串行技术、按照Modbus 通信协议和力控PcAuto 过程自动化控制软件实现远程监控并网上发布,但是随着油田开发及生产的不断变化,计算机网络技术、信息及通信技术的突飞猛进,原监控系统稳定性、可维护性、技术先进性等方面显得不足,多次对监控软件进行完善还是满足不了实际要求。

2 EPKS 系统简介

2.1 系统组成及结构

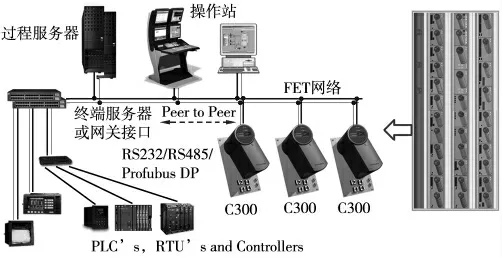

EPKS 过程知识系统是Honeywell 最新一代的过程自动化系统。它将人员与过程控制、经营和资产管理融合在一起,综合计算机、通信、显示和控制等4C 技术。EPKS 为用户提供远高于集散控制系统的能力,提高系统的安全性、可靠性,EPKS 系统的网络结构如图1 所示。

图1 EPKS 系统的网络结构

EPKS 系统包括3 部分:带I/O 卡件的C300 控制器、FTE容错以太网和人机接口服务器/操作站。C300 控制器I/O 卡件和生产过程相联接,操作站和操作人员相联系,以太网把这两部分联成系统。从现场发送过来的信号经过IOTA 板进入相应的IOP 模块,然后进入C300 控制器。控制器处理后的信号通过防火墙送到交换机,交换机出来后送到EPKS 服务器和2 台操作站。

EPKS 系统的核心——C300 控制器是新一代的基于CEE执行环境的控制器,作为与现场信号接口的模块,具有常规调节控制、逻辑控制、顺序控制等强大的控制功能。它的主要任务:上位机通信、点对点通信、IOLINK1 跟IO 模块通信、IOLINK2 跟IO模块通信、确定性控制执行环境等。

2.2 系统功能

EPKS 系统具备以下功能:全局数据库功能;提供IE 浏览器访问过程画面的功能;全局在线文档功能,在线帮助和技术资料支持;实时数据库功能,服务器故障情况下,客户机可直接从控制器读取实时数据库;绘制、显示流程图功能;历史记录、历史曲线功能;报警功能;通信功能,形成全厂一体化管理系统。

3 改造方案和实施

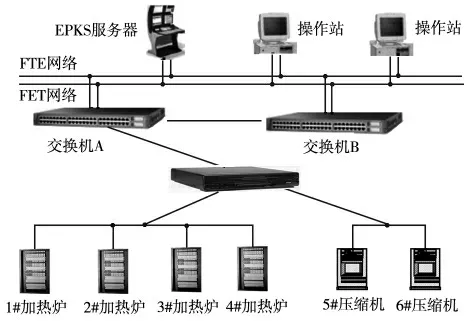

改造方案是利用RS485 串行端口技术,按照Modbus RTU通信协议,将压缩机、加热炉控制设备的数据首先进入网关,通过网关转换成ModbusTCP 协议传送到EPKS 系统,然后在服务器上做软件组态,实现远程监控。

3.1 硬件配置

在EPKS 系统中,SCADA(Supervisory Control And Data Acquisition,数据采集与监视控制系统)控制器是第三方控制器,具有数据采集及监控功能。SCADA 控制器通过网关与服务器连接,服务器可以监视和管理第三方控制器的过程控制数据。因此,压缩机、加热炉的数据实现远程监控,需要一个网关,它接受现场经过处理的批量数字信号。通过SCADA 控制器实现压缩机、加热炉数据远程监控的总体框架如图2 所示。

图2 压缩机、加热炉数据远程监控总体框架

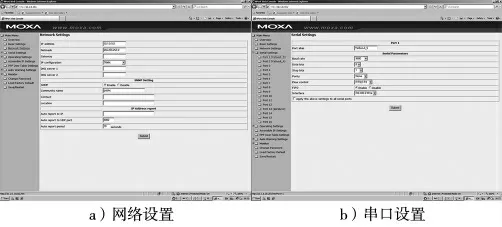

3.2 软件组态设置

在EPKS 服务器上,进入MODBUS 通信软件,对网络组态进行配置。压缩机、加热炉PLC 控制器的数据,按照Modbus RTU 通信协议首先进入网关,通过网关转换成TCP/IP 协议接入EPKS 系统,实现对压缩机、加热炉数据的远程监控。具体的网络组态配置如图3 所示,网络组态配置步骤如下:

图3 网络组态配置

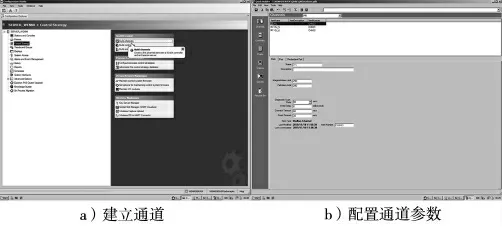

进入SCADA 组态画面(Quick Builder),建立通道。打开configuration studio→点击control strategy→点击SCADA control 下面的build channels,建立通道,组态配置完后进行下装,在操作站中激活。建立通道的组态配置如图4 所示,具体操作步骤如下:

图4 建立通道的组态配置

进入SCADA 组态画面(Quick Builder),建立控制器。打开configuration studio→点击control strategy→点击SCADA control 下面的controllers,建立控制器,组态配置完后进行下装。建立控制器的组态配置如图5 所示,具体操作步骤如下:

图5 建立控制器的组态配置

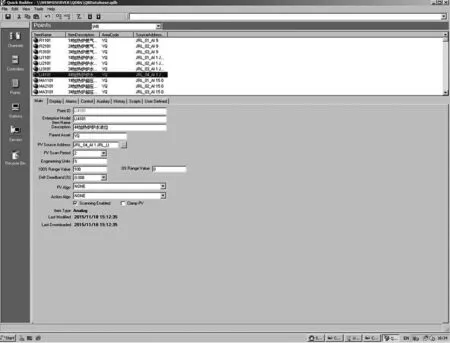

进入SCADA 组态画面(Quick Builder),建立SCADA 点。打开configuration studio→点击control strategy→点击SCADA control 下面的points,建立SCADA 点,配置SCADA 点的PV、SP 和OP,进行下装。建立SCADA 点的组态配置如图6 所示。具体操作步骤如下:

图6 建立SCADA 点的组态配置

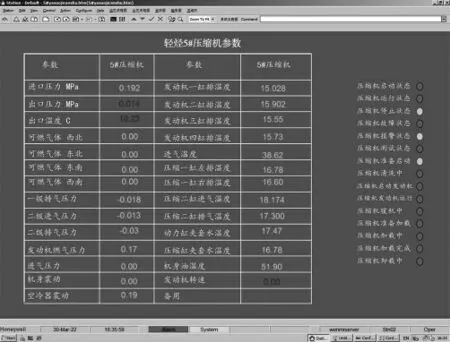

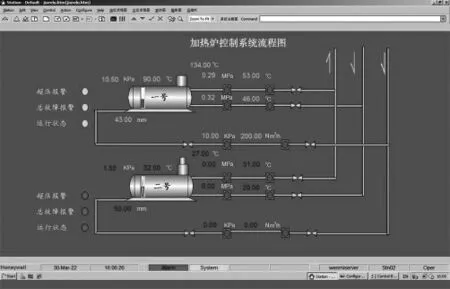

EPKS 系统提供专业的绘图软件,可以绘制流程图、表格等,在流程图和表格上填加各类检测信号,可以实现动态显示和监控,投入运行的压缩机、加热炉的数据集成监控界面如图7 和图8 所示。

图7 投入运行的压缩机的数据集成监控界面

图8 投入运行的加热炉的数据集成监控界面

4 实施效果

(1)效益评价:①开发后的组态设置及编译程序准确合理,提高机组数据的准确性及可靠性,减少因设备故障引起的经济损失,为轻烃机组的平稳、高效、安全运行提供有力保障;②该方案的实施及投用为操作人员提供很多方便,减少操作人员的设备巡检次数,为企业节省人力及财力,大大提升企业的管理水平和经济效益;③一年的运行状况表明,改造方案合理,硬件扩建和软件开发科学,监控机稳定性可靠,更好地满足大型设备数据实时集成监控要求,在及时处理现场报警、降低事故发生频率等方面取得明显效果。

(2)推广前景:①DCS 系统的硬件扩建及软件开发功能比较强,应用灵活、运行可靠、性能稳定、成本低等优势,值得推广;②现场机组控制器与DCS 之间通信设置与开发促进计算机技术、自动化控制技术和通信技术的完美结合,充分体现以信息化带动工业化的发展趋势,有比较广泛的应用及推广前景。

5 结束语

下步工作计划是进一步加强现场机组控制器及仪器仪表的定期巡检、维护保养,保证压缩机、加热炉等大型设备的平稳、高效运行,为安全生产提供有力保障;温米生化装置和轻烃装置的数据需要进入EPKS 系统,实现集中监控。因此,需要对EPKS 系统进行进一步研究,开发系统硬件及软件功能,积极参与该方案的实施工作,更好地满足安全生产的要求。