大采高综采工作面液压支架优化设计

董 峰,刘向丽

(1.北京天地玛珂电液控制系统有限公司,北京 101300;2.山西大同大学,山西大同 037000)

0 引言

随着工业技术的不断进步,我国煤炭产业正在快速向集约和高效方向发展。在这一趋势下煤炭企业通过提高机械化、自动化程度来提高生产效率,其中大采高特别是一次采全高的生产方式,在提高生产效率的同时还能减少设备的复杂程度、优化生产工艺[1]。但是,大采高生产工艺需要有更加可靠的机械设备为其服务,综采液压支架就是其最为关键的组成部分。综采液压支架主要由机械部件和液压设备组成,负责顶板支护并为煤炭生产提供安全可靠的采掘空间,确保安全生产。通过对综采工艺的研究可知,随着采高的增加,液压支架会经受更大的考验,在恶劣的工作环境下,由于循环载荷导致金属疲劳,致使综采液压支架核心部位产生形变乃至断裂[2-3]。为解决这一问题,以型号ZY12000/28/64D的综采液压支架为对象,通过对其工作中所承受的实际载荷进行研究,采用有限元分析法对其顶梁所受的扭转应力进行分析得出应力分布情况和薄弱环节,然后以仿真结果为依据对该型号综采支架进行优化,减少应力集中情况,增加其使用寿命。

1 综采液压支架运行原理和技术标准

1.1 运行原理

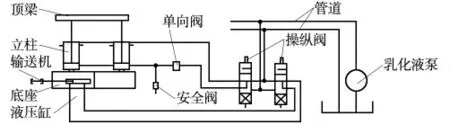

综采液压支架运行流程主要为升降架以及推架和移架等[4],主要动作的动力均由液压泵站所供给的乳化液所提供,运行原理和结构见图1。综采液压支架通过大立柱完成升降,确保对围岩提供足够的承载力;移架等主要是利用底座与液压油缸的相互配合完成的,其液压管件和各控制阀的运行状态不同,以此配合完成相应动作。

图1 综采液压支架运行原理及组成结构

1.2 载荷性质

煤炭回采过程中围岩和液压支架存在相互作用力,不同区域不同状态的围岩对液压支架造成的载荷不同[5],因此通过对液压支架顶梁、底座以及掩护梁等部件承受载荷变化情况进行研究,可以分析支架所受载荷的情况。综采液压支架的工作环境通常较为恶劣,因此其所受载荷一般是复杂和随机的,在对现场实际所受的载荷分布进行甄别,可分为对称以及非对称集中载荷,这些载荷都作用在综采液压支架的顶梁上。

1.3 技术标准

按照《液压支架通用技术条件》《液压支架型式试验规范》等国家技术标准,同时收集其现场运行情况,主要分析综采液压支架所受扭转应力工况。本次有限元分析试验要求必须符合国家技术标准,所以在模型建立时调整支架的最低高度,增加了300 mm。Y12000/28/64D 型综采液压支架采高在2800~6400 mm,行程3600 mm,按照相关规范进行计算得到的支架模型有限元分析试验高度为3900 mm。

2 基于有限元的综采液压支架仿真分析

2.1 三维建模

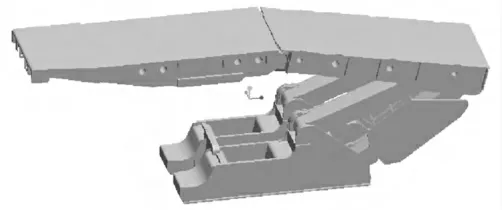

ZY12000/28/64D 综采液压支架结构组成相对复杂,对三维建模造成困难,同时也难以保证足够的精确度,所以首先要简化部分支架结构,然后再建立三维模型,这样可以保证仿真计算效果。

本次简化要点有以下4 个:①高强度的焊缝并不会对整体产生影响,因此可以忽略不计;②删除不影响液压支架受力的、不起核心作用的零部件;③保留容易造成损坏的薄弱部位;④确保受力的核心承载部件的准确性。

利用三维设计软件Pro/E 建立三维模型,设计液压支架的各个组成部分的三维模型,包括底座、顶梁、大立柱、掩护梁等,之后将这些三维模型装配在一起,完成液压支架三维建模工作(图2)。

图2 组装后的ZY12000/28/64D 液压支架模型

2.2 有限元仿真建模

将建好的三维模型加载至ANSYS 软件中,按照现场工况设置液压支架的初始作业状态。ZY12000/28/64D 综采液压支架制作材质设置为Q550,弹性模量设置为2.1×105MPa,泊松比设置为0.35。利用Solid45 实体网格单元将综采支架的结构整体网格化,为更准确地分析应力情况,对于重点区域的网格要进行细化。

2.3 有限元仿真分析

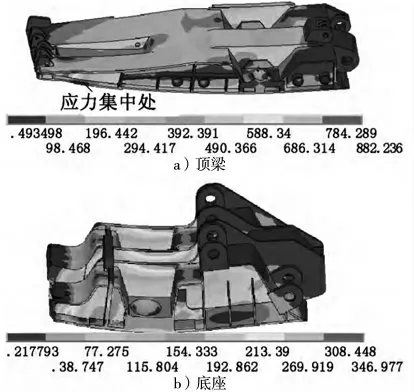

为确保有限元仿真分析结果的准确性,在顶梁中上部以正常作业状态下的实际载荷进行加载,加载量10 000 N,可得到底座和顶梁的应力云图(图3)。

图3 底座及顶梁的仿真分析应力云图

由图3a)可知,顶梁前段位置所受应力值较大,为882.236 MPa,特别在出现应力突变或过度集中时有可能出现破裂,对顶梁整体的安全性产生影响。由图3b)可知,底座整体受到的应力较小,但底座结构能够承受更大的应力。

3 液压支架优化设计

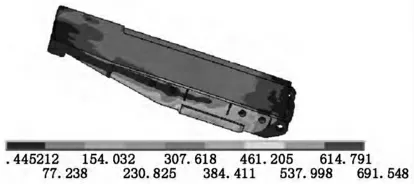

(1)按照本次有限元仿真试验结果对应力集中的顶梁前端进行优化。对ZY12000/28/64D 型支架顶梁前端应力集中区易破坏的筋板开展优化设计,将其筋板增厚、由20 mm 改为30 mm,优化设计位置见图4。

图4 优化后的顶梁结构

(2)将顶梁应力集中部位筋板增加后的三维模型重复进行加载和有限元仿真分析(图5),优化设计后顶梁所受应力极值为691.548 MPa,比原顶梁结构的882.236 MPa 减少190.688 MPa,因此优化设计后液压支架顶梁所受的应力集中情况明显改善。

图5 优化后顶梁所受应力云图

4 结论

(1)按照相应国家标准对ZY12000/28/64D 型液压支架进行调整和简化后,建立三维模型,对支架顶梁和底座开展有限元仿真分析,结果显示顶梁前端应力集中明显,应力值达到882.236 MPa。

(2)根据仿真结果,将顶梁前端应力集中部位筋板厚度增加后,再次开展仿真试验,试验结果显示优化后顶梁应力集中部位所受载荷减小190.688 MPa。

(3)对设备实际生产过程中的运行状况进行收集,建立三维模型,利用有限元仿真分析法可确定零部件的缺陷或者薄弱地带,通过优化可改善设备的运行状况。该方法可在其他易损设备推广应用。