脱蜡套管结晶器检修质量标准扩充与整合

秦志翰

(中国石油大庆炼化分公司,黑龙江大庆 163411)

0 引言

脱蜡套管结晶机是石油炼厂润滑油生产装置中使含蜡油结晶脱蜡的主要设备之一,通常作为酮苯脱蜡装置换热的第一道工序,其作用是通过冷却介质与含蜡油的热交换,使含蜡油中的蜡冷冻结晶,以便经过过滤机过滤,实现油—蜡分离。

由于脱蜡套管结晶机在整个物料脱蜡、脱油工艺生产换热中起重要作用,因此其传动头、套管组内的刮刀装置、支承装置是停工检修的必修项目。由于脱蜡套管结晶机的专用性强且设备配件的种类杂、数量多,目前国内仍没有一套完整详尽的文献或规范,对套管结晶机大修的检修质量、标准进行参考与指导,使得套管结晶的检修质量标准模糊,检修后故障率高,给脱蜡套管结晶机的正常运转带来困难。

本文扩充了脱蜡套管结晶器大修质量标准的种类,规范了套管结晶器的检修数据,重新整合出脱蜡套管结晶器检修项目的许用磨损值,对套管结晶器各设备润滑周期进行了明确,对今后各系列脱蜡套管结晶器的检修、维护保养具有一定的借鉴作用。

1 套管结晶器主要结构及工作原理

1.1 主要结构

AI/HI-200×250 系列套管结晶机采用双列套管单电机链条传动,主要由套管组、传动头、动力装置、支承装置、刮刀装置和氨罐等部分组成,套管组蒸发系统均为水平布置结构。

(1)套管组。套管组是套管结晶器的主要部件,按二类压力容器设计制造,由8~12 根套管串联组成,内管路系统和外管路系统分别为密闭的液流系统。

(2)传动头。传动头是从链条获得动力、驱动刮刀轴转动的部件。

(3)动力装置。AI/HI-200×250 系列套管结晶机均为上置单电机驱动结构,链条采用油浴润滑,减少摩擦副的磨损。

(4)紧链器。紧链器装在链条的一边,用于调节链条的松紧度,调节量为120 mm。

(5)支承装置。支承装置由四组支架及传动头箱组成,用来固定套管的位置和支承套管的重量。

(6)刮刀装置。刮刀轴总成是套管结晶器的主要工作部件之一,由4 根刮刀轴和3 个单向旋转的自锁式支承架组成,使刮刀轴处于内管内径的轴心线位置。刮刀与刮刀轴组成框式搅拌器,相邻两框架成90°交错布置并互相覆盖75 mm。

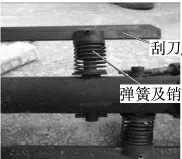

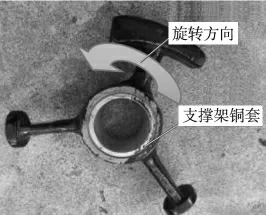

刮刀在支承座弹簧的作用下贴合在套管内管壁上,起刮蜡的作用,同时还对介质起着搅拌的作用。每根套管内的刮刀轴由3 个自锁式支承架采用三脚支承,其中一只脚的结构是在斜槽中安装一个滚柱,通过刮刀轴的正向旋转将滚柱自动卡在内管壁与支承脚之间,使支承架得到固定。

(7)蒸发系统。蒸发系统主要由氨罐和连结管组成,其主要作用是循环制冷介质。

1.2 工作原理

该系列套管结晶机工作时,在套管组的管间通入冷却介质,使其与内管中的含蜡油和溶剂的混合液进行热交换,使含蜡油降温析出结晶蜡。

2 套管结晶器的规格和主要技术参数

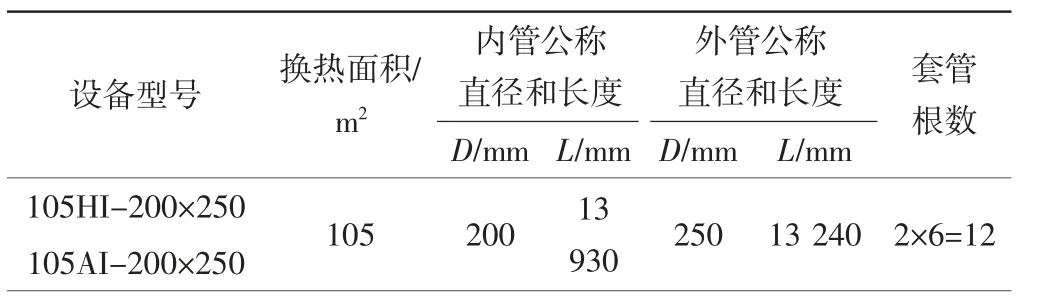

2.1 套管结晶器产品规格(表1)

表1 套管结晶器产品规格

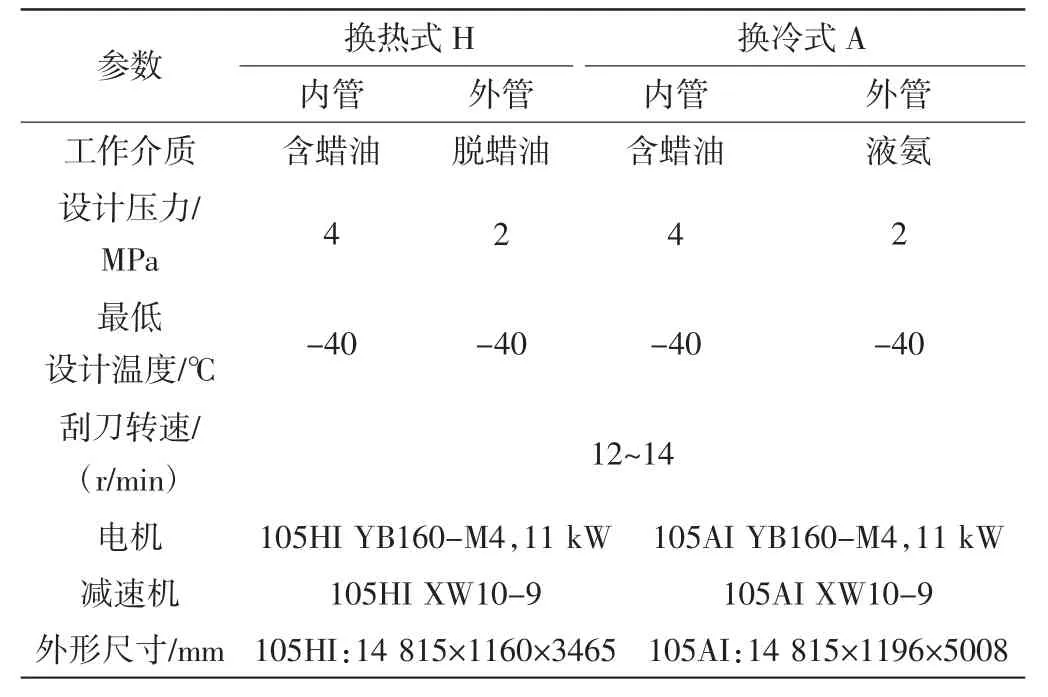

2.2 套管结晶器主要技术参数(表2)

表2 套管结晶器主要技术参数

2.3 套管结晶器刮刀轴检修

检修刮刀轴时,先打开后盖用扳手从传动头端沿刮刀轴工作转向的相反方向盘动刮刀轴,可将自锁式支承架松开。支承架松不开时,可从尾部穿入Φ20 mm 圆钢或管子(≥10 m),继续逆向盘动刮刀轴就可将其松开,用铁丝或绳子从尾部拉出刮刀轴。刮刀轴拉出后要用专用吊具将刮刀轴水平吊放,以防止其变形或损坏,装入时注意自锁式支承架的转向,避免装反。

3 设备解体及更换各部零配件标准

3.1 配件检查标准

(1)链条磨损节距增大3%~5%时更换链条(图1)。

图1 链条

(2)链轮齿厚磨损达到齿厚30%时更换链轮(图2)。

图2 链轮

(3)传动轴表面无深沟和毛刺,填料部位(图3)磨损量不得超过0.7 mm。

图3 传动轴填料磨损部位

(4)轴颈径向圆跳动量公差值为0.20 mm。

(5)滚动轴承内外圈滚道、滚动体表面应无腐蚀、坑疤与斑点,接触平滑,滚动无杂声。

(6)传动轴套应无变形,磨损值不得超过0.4 mm;(105HI/AI-200×250 型套管结晶机厂家使用说明书规定名义尺寸为45 mm 的传动轴套,允许磨损值0.4 mm,SHS 02003—2004《脱蜡套管结晶器维护检修规程》规定不超0.5 mm,因本文主要阐述、强调套管结晶机检修的通用型,以标准高为准)。

(7)填料压盖内孔与传动轴直径间隙为0.50~1.00 mm。

(8)填料底套内孔与轴直径间隙为0.50~1.00 mm。

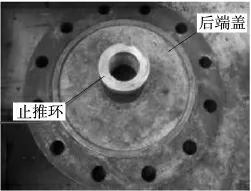

(9)止推环(图4)端面光滑,磨损应不大于0.50 mm。

(10)后端盖(图4)应无严重磨损、腐蚀,止推环与铜瓦端面留有轴向间隙3~5 mm。

图4 止推环、后端盖

(11)后轴的名义尺寸为Φ45 mm,允许磨损值不超过0.4 mm。

(12)套管应无严重磨损、腐蚀,必要时试压。

(13)刮刀轴管应无裂纹、变形,直线度公差值为1 mm/1000 mm,全长不大于2 mm;刮刀轴如图5 所示。

(14)大、小刮刀应无严重变形,磨损不得超过3 mm;(105HI/AI-200×250 型套管结晶机厂家使用说明书规定:大小刮刀名义尺寸宽度为22 mm,允许磨损值4 mm,SHS 02003—2004《脱蜡套管结晶器维护检修规程》规定:大小刮刀宽度磨损量不超过3 mm,因本文主要阐述、强调套管结晶机检修的通用型,现以标准高为准)。

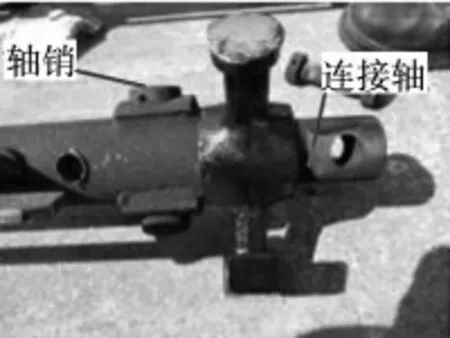

(15)销轴(图6)的名义尺寸为Φ20 mm,允许磨损值不超过0.25 mm。

(16)弹簧名义尺寸高度63 mm,允许磨损值不超过6 mm(指弹簧高度尺寸的永久变形,如图5 所示)。

(17)连接轴(图6)的名义尺寸为Φ45 mm,允许磨损值不超过0.4 mm。

图6 销轴、连接轴

(18)销(图5)的名义尺寸为Φ14mm,允许磨损值不超过0.25 mm。

图5 刮刀、弹簧、销、刮刀轴

(19)支撑架(图7)无变形,外圆磨损不大于2 mm,支撑架滚珠无磨损。

图7 支撑架、铜套及其旋转方向

(20)支撑架铜套内径与中间轴安装间隙不大于0.08 mm,老式设备可适当放宽。

3.2 配件回装标准

使用专用工具导向套及轴头专用顶杆(带盘车把手),回装刮刀轴时注意:由于在刮刀轴采用单向旋转自锁式支承架,动力装置的传动方向为单向不可逆式。支撑架楔形支撑的宽边朝向旋转方向。

(1)链轮的轴线需平行,其允差为延轴方向0.5 mm/m。

(2)全部链轮应在同一平面内,其相邻两个链轮轴向偏差不大于中心距的0.2%~4%。

4 检修后设备试运转

4.1 试运转必备条件

内管路、外管路系统必须经试压合格,试压介质可用水或油(若水试压时,试压后应用热空气吹干),内管路系统试验压力为5 MPa,外管路系统(蒸发系统)试验压力为2.5 MPa,保压30 min,检查各密封处不允许有任何泄漏。

如果检修期间涉及检修电机,必须确定电机的转向符合规定。减速机的油量应处于油位指示位置,油品按说明书的规定。检修后紧链器需调整到合适位置。传动头箱底部油槽内应加入清洁的30#机油,油面以浸没最下一排从动链轮下部的轮齿为宜。密封填料压盖螺栓拧紧程度必须适当(试压时逐步拧紧,不漏即可)。

5 润滑

(1)每个月应给每个传动轴的两个注油点、紧链器上的一个注油点加一次润滑锂基脂,以润滑轴承。

(2)行星摆线减速机的润滑应按其制造厂说明书进行。

(3)传动头油箱内的30#机油每4~6 个月更换一次。环境恶劣的地区,如沿海、多风沙地区应2 个月检查一次,根据检查情况及时更换。