可倾瓦轴承异常磨损原因分析及处理

马庭红,陈维志,林 波,吴应辉,许 涛

(西南油气田公司蜀南气矿工艺研究所,四川泸州 646001)

0 引言

石油化工行业的生产具有连续性,其生产装置需要长周期稳定运行。离心式压缩机具有流量平稳特性,大于喘振流量时无压力脉动,工艺气体无润滑油(或密封油)污染,压缩机体积小、重量轻、处理流量大、安装占地面积小,高可靠性和低维护等诸多优点,已逐渐成为石化行业提供压力气体的关键设备,故障停机会造成极大损失。可倾瓦轴承作为离心式压缩机的关键零部件,其运转稳定性对提高压缩机稳定性、安全性及经济性运行,延长设备使用寿命都具有非常重要的意义。但安装不当、润滑不良、润滑油污染、超载荷等不正确的运行方式和操作都可能引起可倾瓦轴承异常磨损乃至失效损坏。

1 设备情况

某压气站主要功能为过滤分离、增压输送。采用国产电驱离心式压缩机组,机组配置为1 用0 备,单台装机功率8.8 MW,压缩机组为沈阳鼓风机集团股份有限公司生产的PCL502 管道压缩机,压缩机与原动机之间采用膜片联轴器直接联结,压缩机和增速齿轮箱采用联合安装底座,电机采用单独安装底座,整个机组采用润滑联合油站供油,压缩机轴端密封采用四川日机密封股份有限公司提供的干气密封,原动机采用上海电气集团上海电机厂有限公司提供的电机。压缩机组设计增压输量1717×104Nm3/d~2006×104Nm3/d,最大增输能力2102×104Nm3/d;最高转速9374 r/min,额定转速8927 r/min;压缩机组目前增输气量为1729×104Nm3/d,进气压力4.16 MPa,排气压力4.73 MPa。

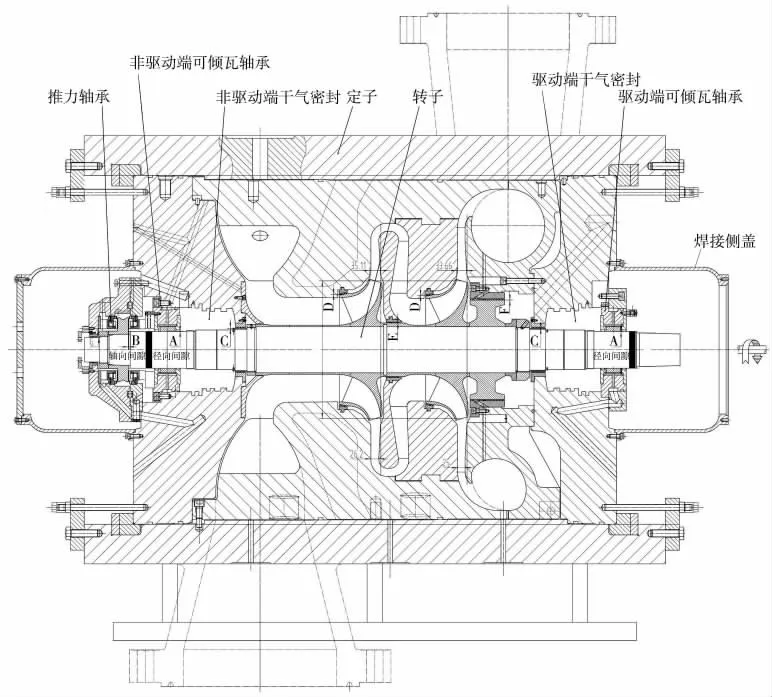

PCL502 管道压缩机主要由定子(机壳、隔板、密封、平衡盘密封、端盖)、转子(轴、叶轮、隔套、平衡盘、轴套、半联轴器等)及支撑轴承、推力轴承、轴端密封等组成(图1)。

图1 PCL502 离心压缩机总图

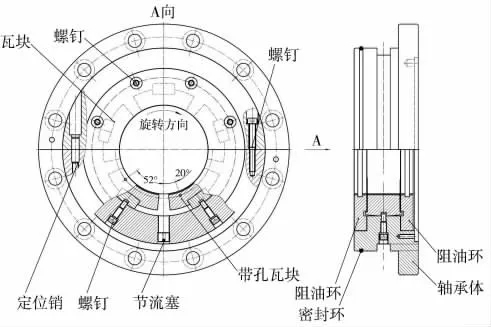

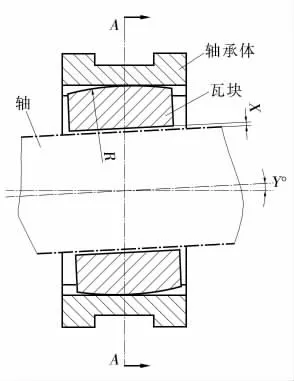

PCL502 管道压缩机支撑轴承采用可倾瓦轴承(图2),可倾瓦轴承通常由3~5 个或更多个能在支点上自由倾斜的弧形瓦块组成,因此又称活支多瓦形支持轴承,也称摆动轴瓦式轴承。该压缩机组可倾瓦轴承有5 个瓦块,5 个瓦块等距地安装在轴承体的槽内,用特制的定位螺钉定位。瓦块内表面浇铸一层巴氏合金,由锻钢制造的轴承体在水平中分面分为上、下两半,用销钉定位、螺钉紧固;由于瓦块能随着转速、载荷及轴承温度的不同而自由摆动,在轴颈周围形成多油楔,且各个油膜压力总是指向中心,因此具有较高的稳定性(图3)。

图2 可倾瓦轴承结构

图3 可倾瓦轴承工作原理

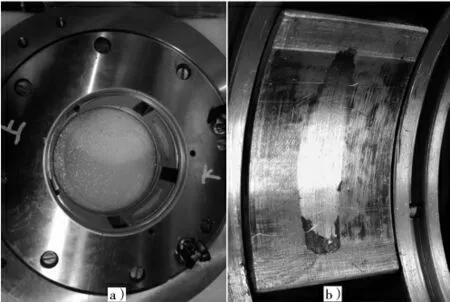

2 拆检情况

2021 年9 月,压气站按照安排对该离心式压缩机组进行计划性年度检修,停车之前机组各运行参数正常,压缩机组在线状态监测及故障分析系统无明显异常温度、振动、位移等变化。拆检前使用红外线对中仪检查核实电机与加速齿轮箱、加速齿轮箱与压缩机组对中情况均符合安装要求;检查离心式压缩机组轴向轴承和径向轴承间隙均在规定范围内;拆检可倾瓦轴承和止推轴承发现驱动端可倾瓦轴承下端两只瓦块有5 cm×1.5 cm 长条状明显的磨损痕迹,可见少许巴氏合金碾压脱离,异常磨损明显(图4)。同时发现各推力轴承、可倾瓦轴承测温探头都有退出的现象,未能正确插入瓦块温度探头检测孔内(图5),不能真实地反应瓦块的温度。

图4 驱动端可倾瓦轴承异常磨损

图5 测温探头未正确插入瓦块温度探头检测孔内

3 原因分析

3.1 安装不当

(1)瓦块安装不正确,不能自由摆动,形不成多油楔,不利于油膜的形成,减少了支撑柔性,不具备吸收转轴振动能量的能力,会造成润滑不良和振动加剧,加快轴承损坏。

(2)不正确的径向间隙和轴向间隙,都会造成油膜形成困难、轴承润滑不良、振动增大、磨损异常。

(3)离心式压缩机的对中必须了解机组冷态找正数据文件,经过冷态找正后使机组运行过程中不会因热梯度、压力梯度、轴位移等引起的热膨胀而超过支撑轴承的间隙范围,从而保证机器的热态对中,也能有效延长轴承寿命,保证机组高效平稳运行。

3.2 润滑不良

(1)在压缩机瞬间启动时,由于转子自身重量下压,造成下部瓦块油膜形成不好,导致巴氏合金磨损。

(2)压缩机进油油压和油温是否过低或过高。油压过低会导致进油量不够,润滑不足;油温过低导致油膜形成不好,都会导致轴瓦巴氏合金磨损。油温过高冷却轴承的效果不好,造成轴承温度升高;此外,油温升高还会使润滑油的黏度下降,容易引起局部油膜破坏,润滑失效,降低轴承的承载能力,甚至发生润滑油碳化而烧瓦。油温过低,会使油的黏度增加,从而使油膜润滑摩擦力增大,轴承功率损耗增加。此外,还会使油膜变厚,产生因油膜振动引起的机器振动。因此,润滑油进油温度不应低于25 ℃,出油温度不高于60 ℃,一般保持油系统内油温在45 ℃左右。

(3)机组停车,特别是非计划停机时,对于无高位油箱、靠事故油泵保证压缩机惰转润滑的压气站,油泵是否有停或者事故油泵未能及时启动的情况,如压缩机停车时油泵停止运行会导致轴瓦没有进油,压缩机惰转时轴瓦没有进油会导致轴瓦巴氏合金很快磨损。

3.3 轴承污染

污染也会导致轴承过早损坏。污染是指由于特殊原因造成润滑油质量变差,以及由于隔离气过滤太差,造成有金属屑、粉尘等进入轴承内部。主要原因包括:安装时工作环境不清洁,轴承清洗不到位;轴承的工作环境不清洁、工作介质污染等。

3.4 轴承疲劳

疲劳破坏是轴承常见的损坏方式。常见的疲劳破坏的原因有:轴承长期超负荷运行,未及时维修,维修不当,设备老化等。

3.5 磨损原因判定

离心式压缩机检修拆检过程中检测的对中数据和轴向、径向间隙都在规定范围内。查阅在线状态监测及故障分析系统数据,除轴心轨迹图有不具特别意义的不规则以外,其余振动、位移数据无明显异常。该机组润滑油一直使用厂家推荐油品并按时化验,油品不存在污染问题。而且该机组一直未在负载范围内运行,从投运到目前不到一年时间,不存在超负载和超保问题。

回装过程中发现,该机组可倾瓦套入轴位置时如果不使用专用工具只能借助钢片拨动瓦块才能装入,稍有不慎会划伤瓦块的合金面。根据本次年度检修拆检和回装情况,结合机组运行数据以及压缩机组在线状态监测及故障分析系统数据综合分析,本机驱动端轴承出现的异常磨损,主要还是安装过程未正确使用安装工具(造成瓦块划痕),以及干线增压过于频繁的启停,启动瞬间由于转子自身重量造成下端瓦块油膜形成不好,润滑不良,导致巴氏合金磨损。瞬间碾压摩擦或轴承瓦块测温探头安装不到位,不能及时准确反应瓦块温度也是在线状态监测及故障分析系统未能检测到温度异常的一个原因。

4 处理及改进措施

(1)处理措施:由于库房有库存备件,测量后更换驱动端可倾瓦轴承5 只瓦块。更换下来的异常磨损瓦块用水砂纸打磨,并进行着色探伤,判断有无裂纹,无明显磨损的瓦块探伤合格后做为备用。确保可倾瓦测温探头正确深入检测孔内,并重新固定可倾瓦测温探头避免运行过程中脱出影响测温的准确性或转动部件损坏探头,保证其可靠性。严格按照《PCL502 离心式压缩机维修手册》相关要求进行安装,检测径向和轴向间隙。安装完成后对机组重新进行对中检测,确保机组运行中轴对中良好。

(2)改进措施:严格执行Q/SY 1239—2009《工作循环分析管理规范》相关规定,定期对操作和修保规程进行工作循环分析(JCA),确保设备的正确操作和维护保养。定期检查润滑油质量,分析油中的固体物质含量以及化学杂质,以确定润滑油的物理性质,建立油中所有污染物的程度以及种类的信息,油品颗粒污染度不高于8 级;若长期储存,至少每星期盘车一次,停车超过24 h,启机前必须手动盘车2~4 圈,通过盘车可以检查出泵内部部件和螺杆是否摩擦。启动前对润滑油充分循环加热到规定油温,必要时通过调节阀调节进油总管的主油压(正常油压为0.245 MPaG)及各供油支管的油压(支撑轴承润滑油压力0.03~0.10 MPaG,推力轴承润滑油压力0.025~0.13 MPaG),并保证润滑油站储能器正常投运,确保油系统压力平稳可靠。定期测试事故油泵的可靠性,确保主、辅油泵异常停止时事故油泵能正确启动。严格按照《PCL502 离心式压缩机维修手册》进行维护保养,特别是对可倾瓦的回装有条件的情况下,必须使用专用工装,严禁使用锐利的钢片拨动瓦块的安装方式。下一年度检修时,拆检驱动端可倾瓦轴承,进一步验证此次故障原因和预防措施的有效性。

5 结语

通过分析检修过程中的异常情况,找出问题根源。总结经验,制定改进措施,减少类似故障的发生,为离心式压缩机高效、平稳运行打下基础,也为离心式压缩机组在西南油气田的应用提供理论和技术支撑。