1,1,1,2-四氯-2,2-二氟乙烷精制工艺流程的模拟与优化

吴高胜 宗 睿 李瑜哲

(上海化工研究院有限公司,上海 200062)

0 前言

1,1,1,2-四氯-2,2-二氟乙烷(CFC-112a),简称F112A,CAS号为76-11-9,常压沸点为91 ℃,熔点约为40 ℃,常温下为无色固体,不溶于水。目前,F112A主要作为中间体用于合成甲氧氟烷、三氟乙酸和一氯二氟乙酰氯等精细化工产品,还可用于杀虫剂和杀螨剂的生产[1]。

F112A可通过多种合成路线制备得到,制备原料可以为1,2-二氟-四氯乙烷(CFC-112)、1,1-二氟乙烷(HFC-152a)、1,1-二氟-1-氯乙烷(HCFC-142b)和1,2,2-三氯-1,1-二氟乙烷(F122)等[2-3]。其中以F122为原料的路线,在紫外光催化反应后,反应液的主要成分为F112A、F122及少量1,1,1-三氯-2,2-二氟乙烷(F122B)、盐酸和氯气。由于F112A为反应中间体,因此在用于后续产品的制备前,需要对混合组分中的F112A进行提纯,使其纯度达到99.9%以上。

Aspen Plus是目前广泛使用的化工过程模拟软件,除了可以对反应、精馏和吸收等多种化工单元操作流程进行模拟计算,还具有灵敏度分析功能及多种计算收敛方法,可以处理极性高、非理想物系,且计算结果具有较高的可信度,在有机氟化工领域中应用广泛[4-7]。

采用Aspen Plus V11进行F112A精制工艺的模拟与计算,使用试验数据对模型进行验证,最后根据所建立的模型对进料位置进行优化。

1 工艺设计基础

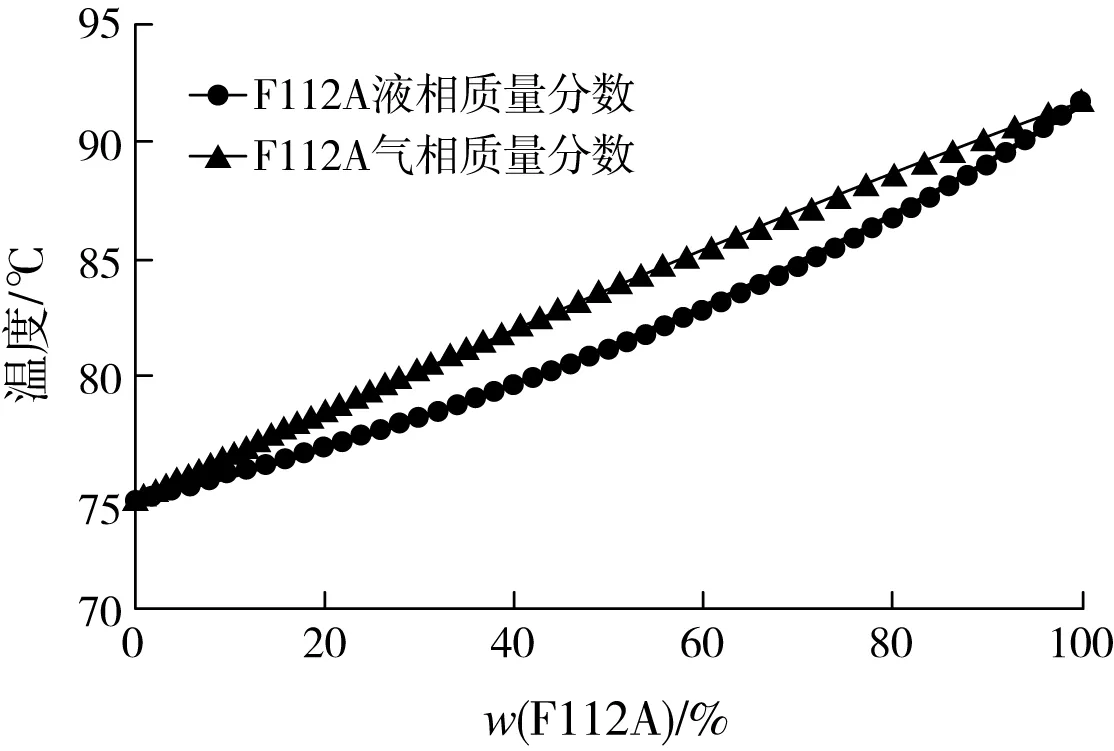

待分离的F112A原料组成如表1所示,F112A与F122、F112A与F122B的气液平衡相图分别如图1、图2所示。

表1 F112A 精馏原料组成

图1 F112A与F122的气液平衡相图

图2 F112A与F122B的气液平衡相图

通过Aspen Plus中的共沸物搜寻功能,确定原料组成中无共沸组分。同时,结合图1和图2所示的F112A与F122、F112A与F122B的二元T-xy相图分析,可知采用精馏方法分离F112A具有可行性。

在连续精馏过程中,塔顶将得到以F122和F122B为主的轻组分,可继续回至前段反应工段再次使用,塔釜可以得到纯度较高的F112A产品。

2 稳态模型的建立

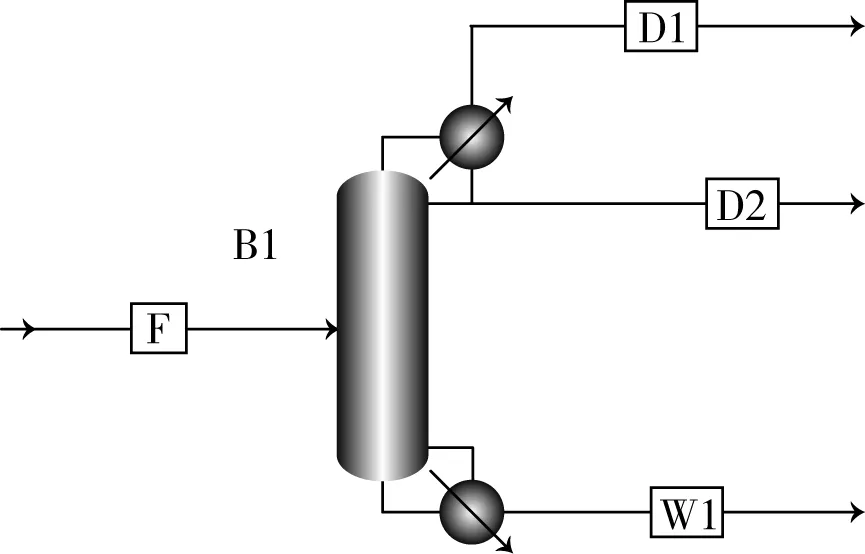

在Aspen Plus中,使用RADFRAC严格精馏模块进行连续精馏过程的模拟,F112A精馏塔模块流程如图3所示。

图3 F112A精馏塔模块流程示意图

由于塔顶含有HCl和Cl2等低沸点组分,冷凝器设置为分凝器,同时有气相(D1流股)和液相(D2流股)采出。塔釜再沸器设置为釜式,具有液相(W1流股)采出。进料(F流股)组成见表1,流量为500 kg/h。

采用试验数据验证Aspen Plus中建立的模型,试验工艺参数如表2所示,实际试验结果与模型计算结果如表3所示。

表2 现有精馏塔工艺参数

表3 实际值与模拟计算结果对比

由表3可见,模拟计算得到的塔釜F112A产品纯度为99.91%,与实际工况下的纯度99.92%较为接近,塔顶轻组分中F122A的质量分数实际值与模拟计算值分别为0.21%和0.23%,模拟计算结果与实际试验值吻合度较高。

进一步分析精馏塔的操作温度,可知塔釜温度的模拟值与实际试验值吻合良好,说明塔釜组成及各组成的沸点计算可靠。但是由于试验中冷凝效率低于100%,导致实际轻组分的冷凝量低于模拟值,因此模拟的塔顶温度略低于试验值。总体来说,通过Aspen Plus的稳态模型可以较好地反映F112A的精馏过程。

3 精馏过程分析

以上述模型为基础,对精馏过程进行物料衡算,结果如表4所示。由表4可见,原料中绝大部分的HCl和Cl2作为不凝气离开精馏塔,其在不凝气中的占比分别为24.96%和19.95%。同时,在F112A产品纯度为99.91%的情况下,回收率超过99.9%。

表4 全塔物料衡算结果

通过计算结果表明,精馏工艺可以有效将反应液中的F122、F112A混合物分离,且F112A损失较少。由于塔顶采出的F122还将作为返回物料再次进行氯化反应,因此,F122中较低的F112A含量有利于提升F122再次氯化反应的效率。

图4为塔板位置与组分质量分数的关系,直观地反应了各组分在不同塔板处的分布情况。

图4 塔板位置与组分质量分数的关系

由图4可见,F112A组分质量分数在进料板(第18块塔板)之上迅速升高至65%左右,随后上升速率趋于平稳,在36~50块塔板处,F112A组分质量分数从95.0%缓慢增加至99.9%以上。轻组分F122及F122B的质量分数均在进料板之上迅速降低至20%及10%左右,随后降低速率趋缓,并在最后一块塔板处两者之和下降至0.1%以下。

同时由图4可见,随着F112A纯度的不断提高,提纯的难度也在同步增加,每级理论板上纯度提升的速率明显降低。

塔板位置与温度的变化关系如图5所示。

图5 塔板位置与温度变化关系

由图5可见,随着塔板数的增加,塔板温度也逐渐增加,进料板前塔板温度增速较快,随后趋缓。塔板温度的变化趋势与相应塔板的F112A质量分数变化趋势基本一致,这主要是由于每级塔板的温度正是该位置相应组分的气液平衡温度,因此每级塔板的组成决定了其实际温度。

4 进料位置的优化

使用Aspen Plus中的“设计规定”及“灵敏度分析”功能,对进料位置进行优化。首先,为保证优化计算过程中产品质量始终符合要求,需要在“设计规定”指定塔釜采出流股中F112A的质量分数大于99.9%。由于设备尺寸是已确定参数,因此选取回流比作为“设计规定”中的变量。

精馏塔在生产过程中的重要经济指标是能耗,因此,在优化过程中选取再沸器热负荷作为优化指标,表征该精馏单元的能耗情况。根据以上思路,在“灵敏度分析”模块中,将进料板位置设置为变量,定义塔釜热负荷为分析目标。根据计算结果,进料板位置设置为自上而下1~10块以及40~50块时,计算出现错误,无法收敛,这主要是因为进料板处于这些位置时,塔内的气液分布计算难以收敛或无法达到“设计规定”中要求的F112A产品纯度,因此无法得到这些位置的分析结果。除去计算无法收敛的位置,当进料板位置处于第11~39块板时,对应的再沸器热负荷如图6所示。

图6 进料板位置与塔釜热负荷的关系

由图6可见,进料板位置与再沸器热负荷之间的关系呈现“U型”,当进料板位于第22块板时,此时再沸器热负荷最小,为41.4 kW,与现有进料位置(第18块板)的再沸器热负荷模拟值相比,再沸器能耗降低6.3%。因此,通过Aspen Plus中的“灵敏度分析”功能,优化进料板位置可有效降低精馏塔生产过程的能耗。

5 结论

使用Aspen Plus软件对现有F112A精馏塔进行了模拟计算,并且通过灵敏度分析功能对进料板位置进行了优化,得出以下结论:

1)按照实际工况,在理论板数为50块、回流比为3.3、塔顶采出率为30%、进料位置为第18块塔板的条件下,精馏塔釜F112A产品质量分数的实际值与模拟值分别为99.92%和99.91%,模拟计算模型吻合度较高;

2)每级塔板的组成与相应塔板的温度变化趋势一致;

3)当进料板位置处于第22块板时,再沸器热负荷最小值为41.4 kW,能耗可降低6.3%。