厚膜混合集成电路电容导电粘接技术研究及可靠性评价

李松玲 孙晓峰 飞景明 向语嫣 陈滔

(北京卫星制造厂有限公司 北京市 100094)

1 引言

厚膜混合集成电路具有功率密度高、体积小、可靠性和稳定性高、设计灵活、易于实现多功能微电路等特点,在我国军用电子装备中具有广泛的应用。导电粘接是厚膜混合集成电路组装的关键技术之一,该技术主要用来装联小功率器件与成膜基板,达到模块的结构要求和电气性能要求。厚膜混合集成电路中采用该技术组装的元器件的比例可以达到元器件总数的60%~80%,所以粘接质量直接影响产品的结构和电气性能,决定产品的可靠性。

涉及粘接的元器件主要包括裸芯片和片式元件。其中电容导电粘接失效导致的质量问题最多,主要包括以下几方面;由于端头与基板粘接面积小,固化不良导致力学失效或电阻超标;端头之间距离小,导电胶不满足绝缘间距甚至桥连;使用过程中导电胶老化或界面老化导致电阻值不稳定或超标。本文通过对比试验,研究固化温度、固化时间对混合集成电路电容导电粘接的电阻值及粘接强度的影响;设计不同加固方法,优化组装结构,并对电容导电粘接技术进行可靠性评价。

2 试验

2.1 试验设计

厚膜混合集成电路产品为提高模块的集成度,一般对0603及以下封装尺寸的电容采用导电粘接的方式进行电气连接。导电银胶是用于现代电子封装的重要粘接材料,相比传统的钎料,其操作温度低、机械性能好、与大部分有机、无极、金属材料湿润良好,且封装工艺简单。导电银胶中的导电填料主要是微米或者亚微米银粉。银作为填充料具有较高的电导率、优异的理化性能、价格合理以及其氧化物也具有导电性能等特点,因而已广泛用作导电填料。本文选取单组份导电银胶作为粘接材料,对端头为钯银材料的0603封装的电容进行粘接试验。成膜基板载体选用的是高温烧制的96%的AlO陶瓷基板,焊盘为钯银材料。

导电银胶为银粒子填充在环氧树脂成份中,由于两者密度差别大,常温下处于液态的导电胶中的银粒子会发生沉淀,导致导电胶分层。为防止分层,导电胶一般贮存在-40℃的环境中,使用前常温下进行回温。分层问题也同样表现在贴装后、固化前的液态胶体中。放置时间过短,无法进行批量生产,影响生产效率;放置时间过长会导致银粒子聚集,在电容底部随环氧胶向另一侧端头流动,在电容周围表现为透明环氧胶析出,最终导致两个端头之间的距离不满足绝缘间距。对贴装后的电容分别放置0h、1h、2h、3h、4h,然后进行烘烤固化,对5组电容粘接结果进行对比,分析放置时间对粘接的影响。

固化条件对导电胶的装接强度、电性能的稳定性和抗老化性能有着重要的影响。其中固化温度和固化时间是导电胶固化的两个关键参数,温度过低或固化时间不足,导电胶内的有机溶剂不能充分挥发,银粒子之间不能形成连续接触,导致电阻值高,剪切力不满足要求。固化时间过长会造成基板键合区、焊接区的氧化,影响产品可靠性。同时,增加固化时间相当于给器件叠加稳定性烘焙试验,一定程度上恶化了器件性能。本文所用的导电胶手册推荐的固化温度为180℃,烘烤10min或者200℃,烘烤6min。结合生产需要,产品需要在不高于150℃的烘烤条件下进行固化,所以需要优化烘烤条件。导电胶固化温度越低所需固化时间越长,综合考虑厂家推荐的固化温度、固化时间和产品内部其它元件、材料耐温特性,选取80℃、120℃、150℃三个固化温度,0.5h、1h、2h三个固化时间,进行9组试验,对样品进行电阻测试及剪切力测试,试验矩阵如表1所示。

表1:试验矩阵

2.2 试验结果分析

2.2.1 外观评价

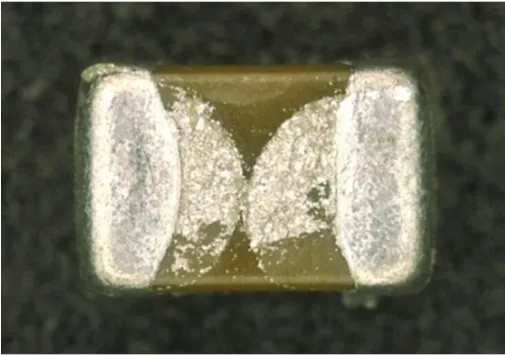

器件贴装后放置1~2个小时,胶体形貌变化很小。4个小时后导电胶形貌发生了严重变化,从侧面可以看到两个端头的导电胶之间的距离已经明显缩小,电容周围有少量环氧胶析出。对5组样品进行剪切力测试,从剪切后底部导电胶残留可以看出,放置时间小于2小时的器件,两端导电胶间距大于0.4mm;放置3小时的器件,两端导电胶间距在0.3mm~0.4mm;放置4小时的器件两端导电胶间距在0.2mm左右,其中1只器件两个端头的导电胶发生桥连,如图1所示。银粉的导电性能好,银的氧化还原反应活化能低,且银的氧化物及中间生成物均可溶于水,使其成为迁移速率最高的金属,银粒子因其特定的物理和化学性质,强电场作用下易发生迁移现象。因此,必须严格控制导电胶之间以及导电胶与其它导电介质之间的距离。根据试验结果分析,器件贴装后应减少放置时间,综合考虑批量生产要求,贴装后放置2h以内进行固化为宜。

图1:电容端头发生桥连

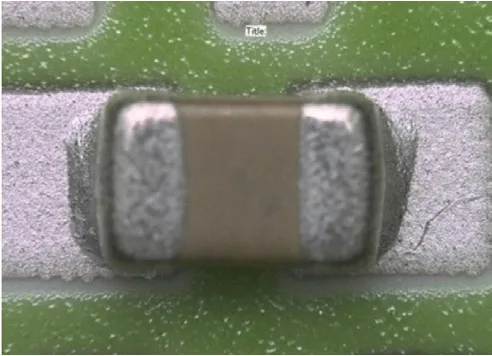

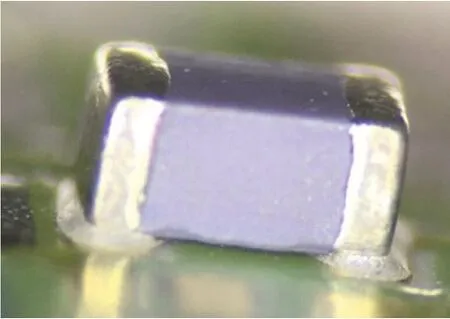

表1的9组试验采用的点胶方法和点胶量相同,贴片后外观形貌一致,典型外观如图2、图3所示。电容贴装后按照GJB548B-2005方法2017.1进行外观检查。电容两端75%周界上可见粘接介质溢出,导电胶表面无氧化变色、裂纹、损伤等问题。

图2:粘接正面

图3:粘接侧面

2.2.2 电阻测试

导电胶导电的原理为胶水固化后胶粘剂中的导电粒子之间相互接触形成电的通路。导电胶在固化前,导电粒子在胶粘剂中是均匀分散的,相互间没有连续接触,因而处于绝缘状态。导电胶固化后,胶粘剂挥发使导电粒子间呈稳定的连续接触,形成一个导电的三维网络结构,从而使导电胶形成各向稳定的导电性能。对样品进行电阻测试,电阻测试值取电容两个端头的电阻总和。第1~5分组试验样本的阻值全部大于200mΩ,第6~9组试验样本的阻值在35mΩ~50mΩ之间,说明6~9分组试验样本相对1~5组试验样本导电胶固化完全。固化温度150℃、固化时间0.5h~2h的条件下,以及固化温度120℃、固化时间2h的条件下,导电粒子相互间均呈现稳定的连续接触,形成了良好的电通路。

其中固化温度为150℃的7~9组试验样本阻值较多分布在40mΩ以下,平均阻值低于固化温度为120℃的第6分组样本。导电胶的阻值由三部分组成,包括集中电阻、隧穿电阻和导电粒子内阻,其中集中电阻是指胶体内电流流经较小的导电接触点时产生的电阻。隧穿电阻是指胶体内电流流经导电粒子间隙或导电粒子表面覆盖的环氧树脂薄膜和金属氧化物而产生的电阻。导电粒子自身内阻对导电胶整体的阻值影响较小,因此导电胶整体阻值主要由集中电阻和隧穿电阻决定,而这两项电阻主要由导电粒子间接触状态决定。导电胶的导电粒子间接触越紧密,接触面积越大,导电性能越好。固化温度低,导电胶发生交联反应的时间长,有利于胶黏剂对银粒子表面进行湿润包覆,导电粒子间接触面积小,降低导电性能。固化温度高,交联反应的时间缩短,导电胶快速固化,使胶黏剂难以对银粒子充分湿润包覆,从而增加导电银粒子之间相互接触的机率,因此提高导电性。所以,提高固化温度可以使银粒子间接触面积增大,进而减小隧穿电阻,降低整体阻值,150℃的固化条件下获得了更优异的导电性能。

图4:剪切力测试结果

2.2.3 剪切力测试

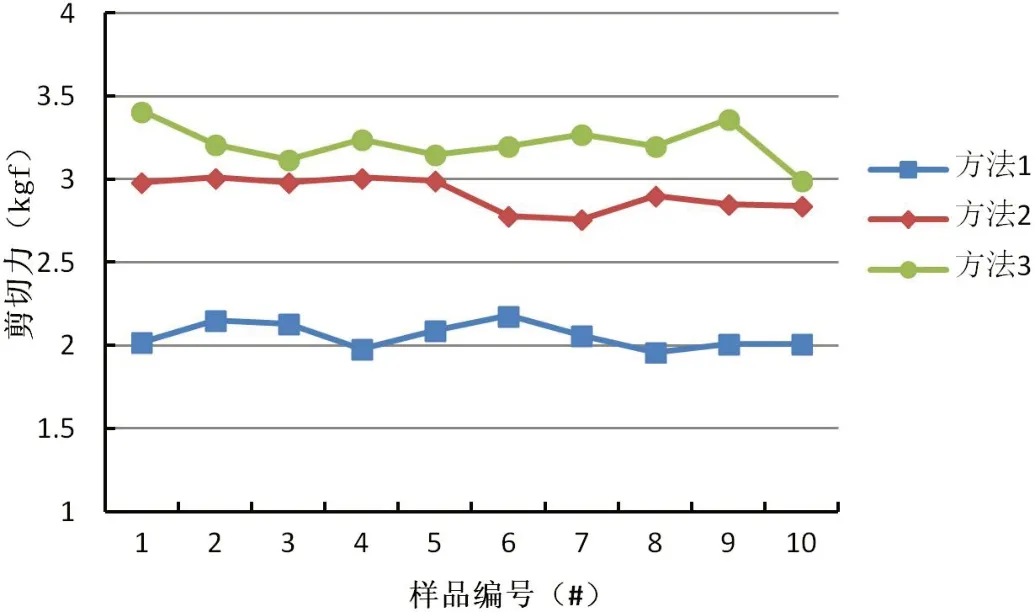

内部元件粘接的力学可靠性主要是通过剪切强度测试来判定。剪切力是给粘接在基板上的元器件施加一个平行于器件的作用力,使得器件从基板上脱落。器件脱落的失效模式主要分为以下三种:a. 断裂发生在导电胶与器件或基板板粘接界面处,导致该失效模式的原因为界面处粘接强度较低;b. 断裂发生在胶体内部,导致该失效模式的原因为粘接剂本体强度低于界面粘接强度;c. 综合失效模式,兼有a和b两种模式。对9组试验样品进行剪切力测试,剪切力数据如图4所示。

结果显示第1组参数粘接的电容剪切力最小,失效模式全部为b。从剪切后状态分析,在100℃较低的温度、时间30min的情况下,导电胶未固化完全。导电胶本体强度低,断裂发生在导电胶内部。随着固化时间延长、固化温度升高,第2~5组试验样本导电胶固化程度逐渐增加,剪切力逐渐增大,最大为1.16kgf。失效模式主要为b和c,此阶段导电胶硬化并失去粘性,本体强度逐渐增强,说明导电胶发生了初始固化,固化并未完全结束。第6~9组试验的剪切力值基本在1.4kgf~1.6kgf之间,结果明显优于前5组试验,说明导电胶在120℃下烘烤至少2h或150℃下烘烤0.5h~2h的条件下,胶体内反应基团全部参加交联反应,导电胶已经得到充分的固化。

有研究已经表明导电胶固化后延长固化时间不能提高剪切强度,而固化过度容易引起固化残余应力,其严重影响导电胶的导电性能。对于导电胶的导电性能,最佳的固化工艺是固化到电阻基本没有变化即停止固化,即不要固化过度。另外,延长固化时间增加了芯片或基本表面的氧化风险,所以在保证导电胶固化的条件下应尽量减少烘烤时间。本试验结果显示,固化温度150℃,时间0.5h即可固化。

综合以上试验结果分析,点胶后应在2小时内进行烘烤固化,导电胶在150℃下烘烤0.5h已经得到充分的固化,电阻值小于50mΩ、剪切力大于1.4kgf,满GJB548B-2005方法2019.2的要求。

3 电容加固结构设计

3.1 设计加固方法

由于电容只有端头底部可以进行导电粘接,导电粘接剂不能过多。电容相对芯片等平面结构的器件,高度和重量大,所以如果只粘接端头,电容粘接的长期可靠性无法保证。试验设计了三种电容加固的方法,并对每种设计结构进行外观检查及剪切力评价。

方法一:在电容本体底部中间涂绝缘胶,外观示意图如图5所示。具体操作步骤为:端头对应的基板焊盘上点导电胶→两焊盘中间点绝缘胶→贴装电容→固化;

图5:底部加固

方法二:导电胶固化后在电容本体两侧涂绝缘胶,外观示意图如图6所示。具体操作步骤为:端头对应的基板焊盘上点导电胶→贴装电容→固化→电容本体两侧涂绝缘胶→固化;

图6:两侧加固

方法三:兼容以上两种方式进行加固,外观示意图如图7所示。具体操作步骤为:端头对应的基板焊盘上点导电胶→两焊盘中间点绝缘胶→贴装电容→固化→电容本体两侧涂绝缘胶→固化。

图7:底部和两侧加固

3.2 结果分析

剪切力结果如图8所示,其中第一种底部加固方法的剪切力最小。而且,由于这种加固方式是在底部点环氧绝缘胶,器件挤压的过程中,绝缘胶易与导电胶接触,造成导电胶中金属粒子向中间迁移,存在绝缘间距不足的隐患。第二种加固方法剪切力在2.7kgf~3kgf之间,比第一种平均剪切力高27.3%,且第二种加固方法简单,不存在端头桥连的隐患。第三种加固方法的剪切力略高于第二种,但第三种加固方式工序步骤复杂,且同样存在绝缘间距不足的隐患。综合试验结果及应用情况分析,第二种加固方式更满足产品要求。

图8:加固后电容剪切力测试结果

4 粘接可靠性评价

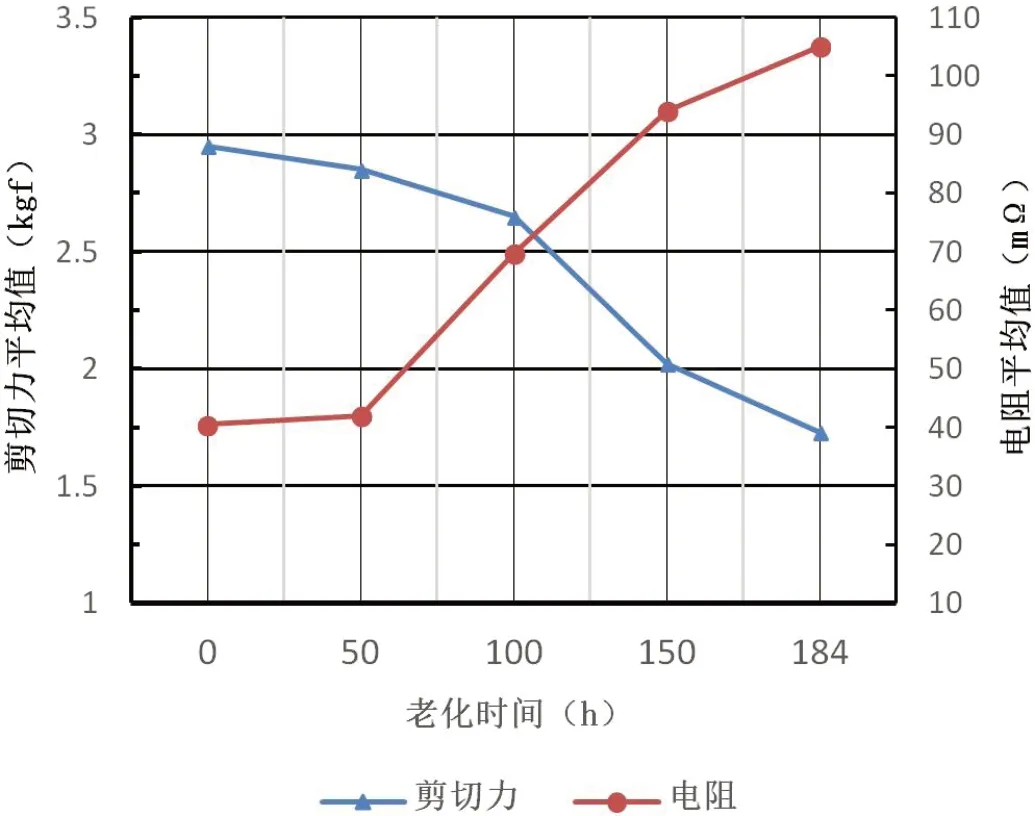

取25只样品依据GJB548B-2005方法1005.1中表1“稳态寿命试验时间-温度对应关系”,按照温度T=150℃进行184h稳定性烘焙试验。每间隔50h,抽样5只进行外观目检、端头电阻测试及剪切力测试。试验结果如图9所示,对老化试验50h后的样品进行电阻测试,样品电阻平均值为40.5mΩ。随着老化时间的延长,电阻值随之增加,184h试验后阻值增大到105mΩ,满足器件使用要求。电阻值增大的原因一方面是老化试验过程中导电胶内聚合物发生蠕变或变形,使得原来相互接触的导电粒子被拉开,导致导电胶自身电阻增大。另一方面,随着老化时间的延长,界面电阻不断增大。界面电阻增大的原因为导电胶与器件端头或基板结合强度降低,影响导电性能;另外有研究表明,导电胶与钯银焊盘或钯银端头界面之间因氧化或非贵金属电化学腐蚀形成的氧化物会导致电阻增大。老化试验过程中粘接界面处因氧化或化学反应形成一层薄的金属氧化物,其电阻远高于导电粘接的本体金属及导电胶,所以老化试验使得粘接界面的接触电阻显著上升。

图9:剪切力和电阻平均值随老化时间的变化

剪切力平均值随老化时间的变化如图9所示,试验前剪切力平均值为2.95kgf,剪切力随老化时间增加不断降低,100h后剪切力平均值下降速度加快,在184h试验结束后剪切力平均值降为1.73kgf,下降了41.4%,但最终剪切力结果满足GJB548B-2005方法2019.2要求。剪切力降低的主要原因为胶体内应力的释放,导电胶蠕变或变形形成较高的剪切应力,导致胶层裂缝或分层。李凤琴等在研究高温高湿老化试验对导电粘接可靠性能时发现未经过湿热老化处理的试样其断裂面表现出一定的延性,随着湿热老化试验的进行,导电胶膜的连接逐渐失去延性,相对平坦和光滑的断裂面越来越明显,尤其是当湿热老化时间为720和1000小时的情况,导电胶膜的剥落效应十分明显,粘接界面呈现脆性断裂。本试验从剪切后失效模式可以看出,在1000倍金相显微镜下观察没有经过老化试验的样品,失效断面高低不平,有被拉伸的迹象,说明胶体被拉伸后才断裂。随着老化试验时间的延长,金相显微镜下断面状态随之变化,说明导电胶胶体逐渐失去延展性。184h老化试验后金相照片结果显示断面最为清晰平直,说明剪切力测试结果以界面裂纹高速扩展的脆断为主要的失效模式。

5 结论

本文通过对比试验,研究固化温度、固化时间对混合集成电路电容导电粘接的影响。结果显示点胶后应在2小时内进行烘烤固化,导电胶在150℃、烘烤0.5h的固化条件已经得到充分的固化,电阻值小于50mΩ、剪切力大于1.4kgf。设计不同电容加固结构,通过对性能、可靠性、生产效率三个方面分析,最终确定导电胶固化后在电容本体两侧涂绝缘胶加固的设计结构最优。采用优化的加固结构和固化条件制备样品,按照548B-2005的要求进行温度循环、恒定加速度、稳定性烘焙试验,试验结果均满足标准要求。随着稳定性烘焙时间的延长,剪切力降低,电阻增大。分析其原因为导电胶蠕变或变形使得胶体内相互接触的导电粒子被拉开、胶层形成裂缝或分层,最终导致剪切力降低,电阻增大。同时导电胶与焊盘或端头界面之间因氧化或电化学腐蚀形成氧化物导致界面电阻增大。