火电站水冷壁爆管原因分析及处理方法

闫侯霞

(内蒙古能源发电金山热电有限公司,内蒙古 呼和浩特 010106)

1 基本情况

某发电公司#2锅炉为东方锅炉股份有限公司生产的DG1065/18.2-Ⅱ6型锅炉,为亚临界自然循环汽包锅炉,于2010年5月投产运行,主汽额定温度为540 ℃,额定压力为17.4 MPa。运行中水冷壁左墙后数第一根水冷壁管在标高42 m处突然发生爆裂泄漏,爆管时机组负荷为187 MW,主汽温度527 ℃,主汽压力15.3 MPa,爆裂处水冷壁设计规格为Φ63.5 mm×7.5 mm,材质为SA-210C。

2 检查试验内容及步骤

2.1 爆口位置及宏观形貌观察

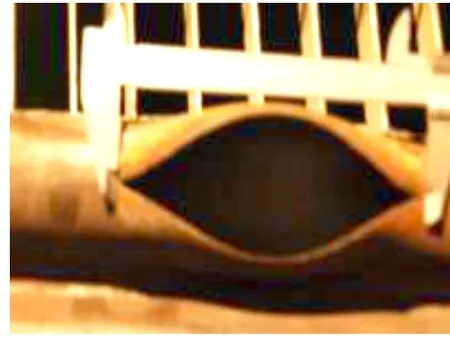

爆口在水冷壁左墙后数第一根水冷壁管标高42 m处,开裂部位在管子的向火面热负荷最高处,爆口较大长约130 mm,最大宽度60 mm。破口呈撕裂状,产生了较大的塑性变形,管壁减薄较多,由原始的7.5 mm减到了大约2.5 mm,边缘薄而锋利,整个爆口呈枣核状,具体形貌如图1所示。此水冷壁爆口的宏观形貌基本符合短时超温爆管的宏观特征[1-4],在对爆管附近区域检查中发现爆口处上、下管子有明显胀粗,在爆口下部有几处明显鼓包的部位。经上述现象综合分析,初步认定为此根水冷壁内部或与此根水冷壁连接的下联箱有异物堵塞管子,导致此根水冷壁管汽水流动不畅,向火面在炉内高温的作用下,致使管子超温发生爆破、鼓包、胀粗的情况。检查中还发现左墙后数第二根及第三根水冷壁管在爆口同一高度处均有冲刷减薄的情况。

图1 水冷壁爆口

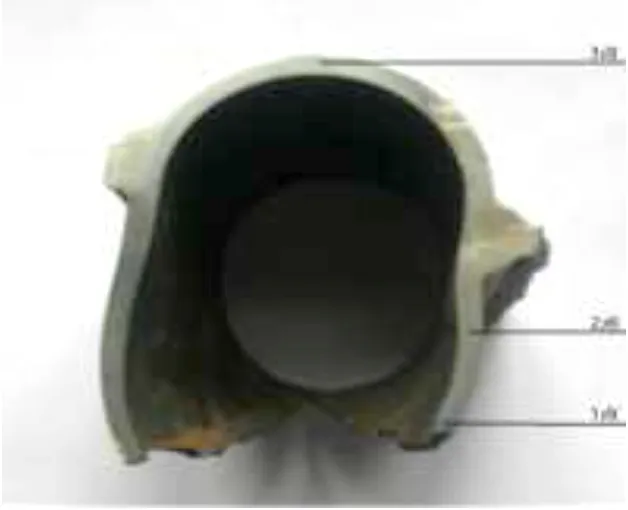

图2 金相及硬度检测位置

2.2 金相组织及硬度分析

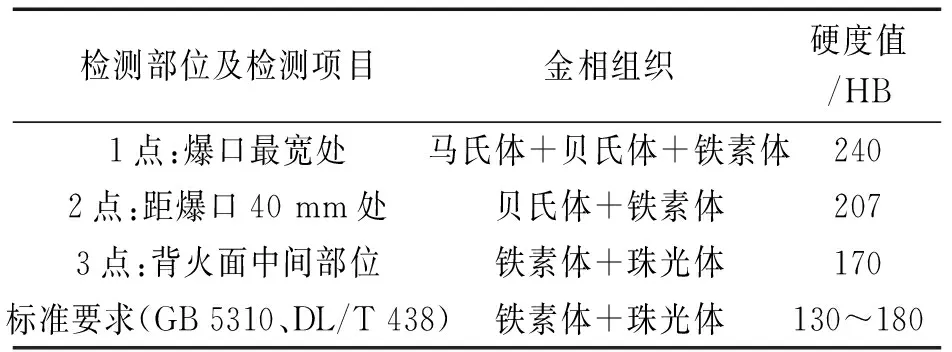

为了便于分析,将爆口管从中间截为两段进行金相检测,分别对爆口中间最宽处、向火面距爆口40 mm处、背火面中间部位(见图2:1点、2点、3点)3处进行金相组织分析及硬度检测,检测结果见表1。从表1中就可以看出,靠近爆口附近1点(见图3)的显微组织为马氏体+贝氏体+铁素体,硬度达到了240 HB,说明断裂处温度已达到甚至超过SA-210C钢种的AC3线,远远高于了材料的最高使用温度450 ℃。向火面距爆口40 mm处2点的显微组织为贝氏体+铁素体,硬度207 HB,析出铁素体延晶界分布,有部分未熔铁素体存在,说明在此区域温度已达到AC1和AC3之间。背火面中间部位3点显微组织为珠光体+铁素体,硬度170 HB,组织未发现明显变化,硬度值在正常值范围内。

表1 泄露管金相硬度检测情况

通过对爆管金相组织的观察和分析得知,爆管向火面有相变或不完全相变发生,能观察到不同程度的相变组织,如淬火或回火组织低碳马氏体,贝氏体以及被拉长的铁素体和珠光体。由此可以得知,此水冷壁管向火面温度曾达到临界温度以上或是两相区温度,远远超过了材料SA-210C的额定温度450 ℃。在这样高的温度下钢的抗拉强度急剧下降,管子发生大量塑性变形,管径胀粗,管壁减薄,随后发生断裂而胀破。而且由于管内介质对炙热管壁产生激冷作用,使得爆口处出现相变或不完全相变的组织。由此看来,此水冷壁爆管的直接原因是短时超温爆管。

图3 1点处金相组织

图4 2点处金相组织

图5 3点处金相组织

2.3 爆管水冷壁堵塞异物查找

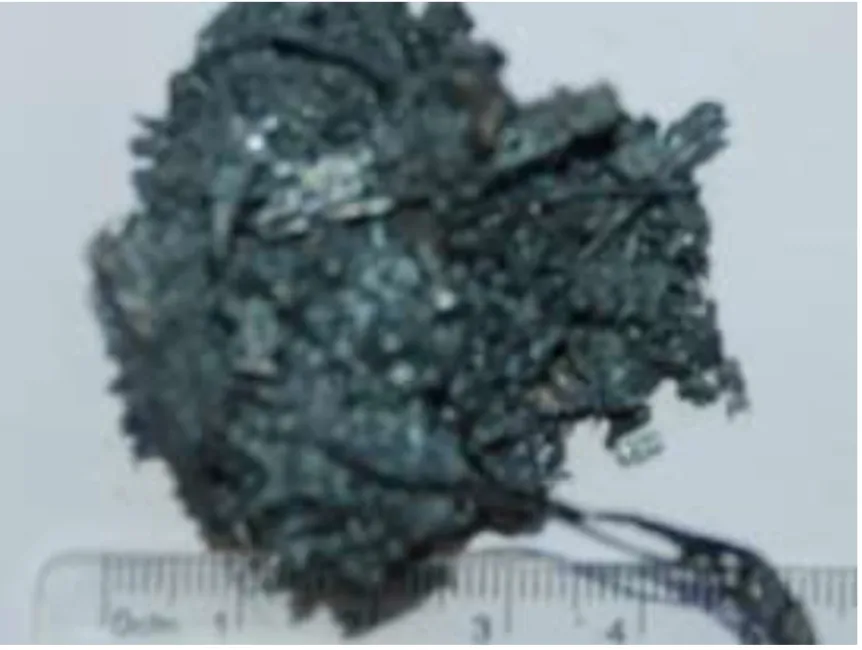

图6 堵塞异物

按照初步分析思路在发生泄露水冷壁管内或水冷壁下联箱内应有堵塞管道物质存在,在切除鼓包、胀粗管段过程中发现在爆口管33 m安装焊缝下部3 mm处有一团铁屑、焊渣等聚集一起的硬块,直径约45 mm,硬块具体形态见图6,此处管壁厚度为7 mm,直径为64.7 mm。同时将对应水冷壁下联箱手孔切开后发现存在铁屑、锈垢、焊渣等混合的粉状物。

2.4 通水试验及通球试验

为确保管内无其他异物堵塞管道,将水冷壁管内及下联箱内异物清除干净后,对图7所示的3根水冷壁管内进行通水试验,通水过程中管道内水流畅通,为进一步确保3根水冷壁管道内无异物存在,接着进行了通球实验,通球直径为31 mm,通球试验顺利完成,未见异常。

2.5 切管位置确定及测量数据

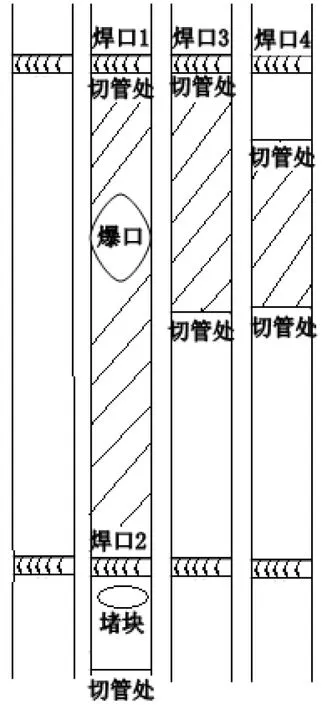

经壁厚及管径测量确定切管根数为3根(见图7),分别为炉左墙后数第一根水冷壁管(爆口管),上切口位置为43 m焊口处,切口处管径为Φ63.7 mm,向火面壁厚7.36 mm,背火面壁厚7.58 mm,下切口位置为32 m,切口处管径为Φ63.7 mm,向火面壁厚7.41 mm,背火面壁厚7.52 mm。炉左墙后数第二根水冷壁管上切口位置为43 m焊口处,切口处管径为Φ63.9 mm,向火面壁厚7.35 mm,背火面壁厚7.34 mm,切管长度1 800 mm,下切口处管径为Φ63.9 mm,向火面壁厚7.02 mm,背火面壁厚7.24 mm。炉左墙后数第三根水冷壁管上切口位置为42.5 m处,切口处管径为Φ63.6 mm,向火面壁厚7.44 mm,背火面壁厚7.28 mm,切管长度710 mm,下切口处管径为Φ63.8 mm,向火面壁厚7.31 mm,背火面壁厚7.41 mm。切除不合格管段后对管道切口处及下联箱手孔进行修复,修复焊口8道,恢复联箱手孔一个,焊后对所有焊口进行无损检测,未发现异常。所换管道为随炉备件,为确保使用可靠性,将随炉备件取样送检进行化学、金相、力学等检测,各项检测结果符合要求。

图7 爆口位置示意

2.6 水压试验

在所有焊口恢复并检验合格后,进行水压试验,未发现锅炉受热面新漏点且5 min压降值符合要求,水压试验成功,点火运行后,受热面运行平稳。

3 结论

①根据宏观检查及金相组织分析可知,水冷壁爆管直接原因为短时超温。②根据检查及试验情况,基建过程中管内遗留大量焊渣、铁屑等杂物聚集致使管内异物堵塞导致管壁超温是此次爆管的直接原因。③通过测量方法确定切管位置,切管处的测量数据符合规程相关要求,更换管段经力学、化学、金相分析,符合使用要求。通过灌水、通球试验检查保证了管道的畅通,进一步通过水压试验进一步确定锅炉严密性,防患于未然。