气体流量标准装置自动检定控制系统设计

李红艳,张绍华,杨焕诚,程 霞

(1.内蒙古自治区计量测试研究院,内蒙古 呼和浩特 010010;2.赤峰市产品质量检验检测中心,内蒙古 赤峰 024000)

气体流量标准装置是气体流量计量值溯源的计量标准器具。广泛应用于石油、天然气、化工、供热等领域。其量值传递系统由气源系统、管道系统、稳压系统、瞬时流量监测系统及控制系统组成。其中,控制系统具有数据采集、流量调节、检定过程、数据处理、报表打印的功能。以PLC作为主控器,采用现场工业总线与上位机通信,实现过程数据采集,对现场设备进行精确控制,并配合上位机完成数据的前端处理,最终完成流量计检定和校准。此外,考虑到使用现场可能出现的复杂电磁环境及其他意外情况,为保证控制系统及设备的安全,系统专门配有EMC(电磁兼容性)解决方案及系统保护方案。

1 控制系统主要功能

控制系统主要功能有,流量计检定过程自动控制、数据传送和总线通信、流量调节、电压类型、信号种类、外部触发信号识别、自动控制设备启停及连锁保护、监视现场设备状态、阀门开度调节、泵转速调节、流量信号采集、变送器信号采集、设备过载/过热/过流保护和电源漏电/短路保护等。

2 控制系统组成

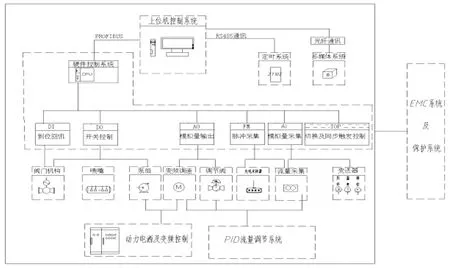

控制系统的组成,如图1控制系统结构图所示。控制系统选用信号接口模块,采用了光电隔离,具有很好的抗干扰性能。所有数字量输入/输出模块均具有LED状态显示功能,可直观地显示出模块工作状态是否正常。电源控制柜及变频控制柜,柜壳采用GGD柜。每台设备由独立的单元控制回路组成,柜内配空气开关、交流接触器、热继电器等,具有安全、维修方便等特点。柜内各回路具有过载和短路保护、电流监控功能。主要用于单机调试、故障停机、故障检修和手动试车。

图1 控制系统结构

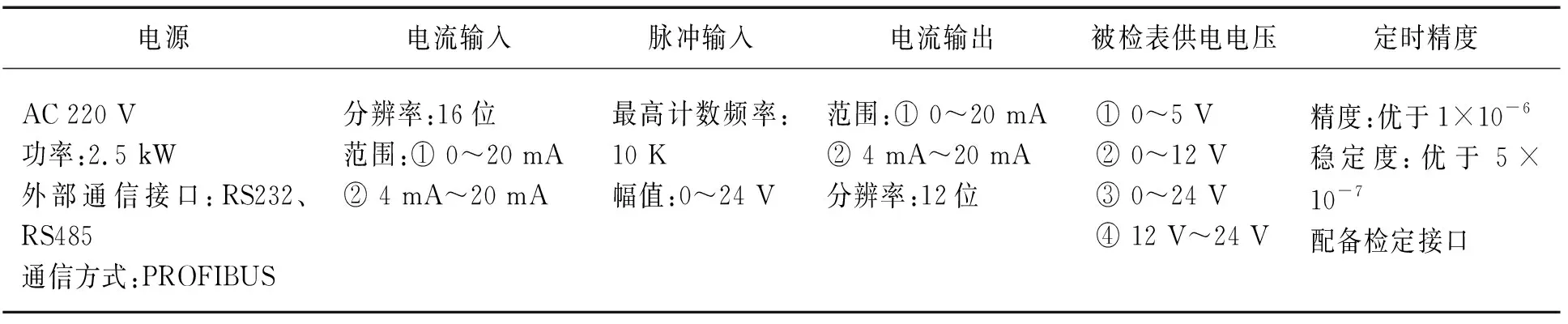

表1 技术指标

3 技术指标

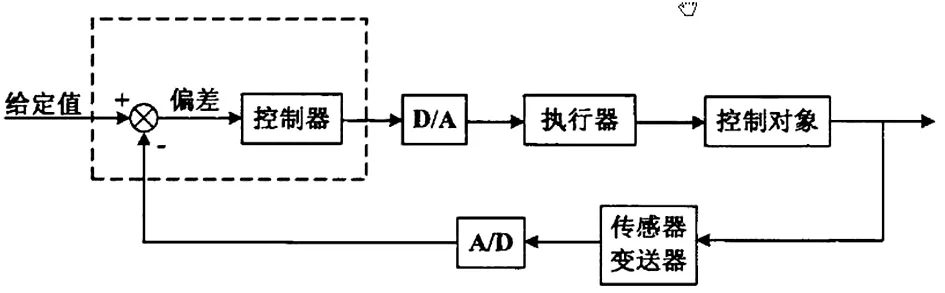

技术指标,如表1所示。其控制特点为泵设有远程及本地控制,既能完成自动控制,又方便设备检修和手动试车。采用国际化工业控制模块,带有保护及光电隔离功能,CP5621 PCI-E总线的通信卡保障通信稳定可靠。将PLC与高精度定时器结合,解决了PLC自身不能溯源的问题;采用小数脉冲,解决了低频流量计的精确采集问题,大大缩短了检定时间;采用PID调节,实现了稳压和稳流硬件中断;采集的同步性系统冗余,保证系统可扩展能力;系统中配有漏电保护、短路保护、过载保护及EMC解决方案;在过程系统中,采用结构简单方便,参数整定的智能PID控制,是系统更加可靠智能。PID控制原理框,见图2。

4 系统控制方案

4.1 计算机过程控制系统

以计算机作为控制器,变频器作为执行器,控制规律的实现通过软件完成,改变控制规律,只要改变相应的控制程序即可。能够灵活处理控制点,具体控制如图3微机过程控制图所示。

图3 微机过程控制

4.2 电机控制方案

交流异步电动机直接起动所产生的电流冲击和转矩冲击会给供电系统和拖动系统带来不利影响,对于容量较大的异步电动机一般都要采用软启动方案。即用变频器带动电机从零速开始起动,逐渐升压升速,直至达到其额定转速。变频软启动的优点是由于采用电压/频率按比例控制方法,所以不会产生过载电流;并可提供等于额定转矩的起动力矩,特别适合于需重载或满载起动的设备。整个控制系统采用接地、屏蔽、滤波、续流等EMC措施;选择主要设备和器件,符合电磁兼容规定,输入输出采用光电隔离措施,从电路上把干扰源和易受干扰的部分隔离开来,不直接发生电的联系,从而达到隔离现场干扰的目的。变频器是整套系统中最大的干扰源,可能存在辐射干扰和传导干扰。对于通过辐射方式传播的干扰信号,主要通过布线以及对放射源和对被干扰的线路进行屏蔽的方式来削弱;对于通过线路传播的干扰信号,主要通过在变频器输入输出侧加装滤波器,电抗器或磁环等方式来处理。具体方法为信号线与动力线要垂直交叉或分槽布线。不要采用不同金属的导线相互连接。屏蔽管(层)应可靠接地,并保证整个长度上连续可靠接地。信号电路中要使用屏蔽电缆。屏蔽层接地点尽量远离变频器,并与变频器接地点分开。磁环可以在变频器输入电源线和输出线上使用,输入线一起朝同一方向绕4圈,而输出线朝同一方向绕3圈。绕线时需注意,尽量将磁环靠近变频器。一般对被干扰设备仪器,均可采取屏蔽及其他抗干扰措施。

4.3 高精度定时系统

检定控制系统中,定时器的精度影响整个装置的合成不确定度,选择高精度定时器,精度优于1×10-6,稳定度优于1×10-6,采用外触发方式启动定时器,保证与其他受控联网设备同步性,定时时间通过485通信,直接传送给上位机控制系统,独立定时系统不占用PLC控制系统CPU资源。

通过上述控制系统设计,采用的上位机为先进可靠的工控机,主要完成数据处理、文件管理、数据记录打印,并通过下位机完成各种数据的采集、自动控制相应的机构。上位机软件采用最受工业行业青睐的“组态王”软件编写。软件使用可靠,组态灵活。它界面友好、操作方便、可维护性高;在数据的存储、计算和报表生成方面具有很强的灵活性。实时监视每一个流量点的检定数据、可将检定数据传至Microsoft Excel电子表格中,根据流量点自动选择开启不同的喷嘴组合,完成检定过程。